6. СМАЗКА ПЛАНЕТАРНЫХ РЕДУКТОРОВ

Для того, чтобы организовать смазку передач и подшипников редуктора, необходимо решить следующие задачи:

– выбрать способ смазки;

– выбрать марку масла, применяемого для смазки;

– конструктивно обеспечить несколько условий смазки.

Способ смазки

Смазка окунанием применяется для передач при окружной скорости колёс от 3 до 15 м/с – картерная смазка. В этом случае смазка подшипников и передач центральных колёс, водила и сателлитов обеспечивается брызгами и масляным туманом.

При большей скорости жидкая смазка сбрасывается с вращающихся деталей, а вспенивание масла нарушает процесс смазывания и охлаждения.

Циркуляционную систему смазки применяют в быстроходных редукторах и в тихоходных большой мощности, где смазка окунанием не обеспечивает подвода масла к контактирующим и трущимся поверхностям.

При окружных скоростях меньше 3 м/с для смазывания подшипников применяют пластичный смазочный материал, закладываемый при сборке в полости подшипников.

Выбор марки масла

Выбор смазочных масел для промышленного оборудования осуществляется главным образом по вязкости. Если в редукторе есть быстроходная и тихоходная ступени с общей масляной ванной, то выбирают промежуточное значение между требуемыми значениями вязкости для этих ступеней. Выбор масла для смазки редуктора основан на том, что с повышением вязкости масла улучшается его способность защищать поверхности от истирания, задирания и выкрашивания, улучшается демпфирующая способность масляной плёнки и снижается трение между зубьями. Вместе с тем, увеличение вязкости масла приводит к возрастанию потерь в зацеплении, на размешивание и разбрызгивание, ухудшению теплоотвода от зубчатых колёс, увеличению гидравлического сопротивления масляной системы. На практике используются масла невысокой вязкости, а их несущая способность повышается введением антизадирных присадок.

При выборе марки масла следует учитывать давление, возникающее в зацеплении, и три рабочие температуры: оптимальную, максимально высокую при нормальной длительной работе и минимально низкую, при которой должен быть обеспечен запуск системы. При этом изменение вязкости масла в процессе работы не должно превышать 25–30%.

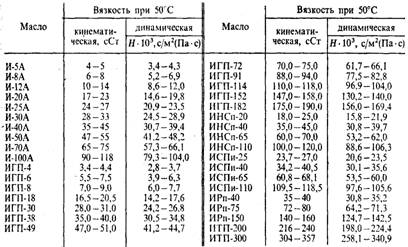

При гидродинамических расчётах обычно используется кинематическая вязкость (табл. 4).

Таблица 4

Вязкость некоторых масел для промышленного оборудования

Для выбора марки масла необходимо выполнить последовательно следующие действия.

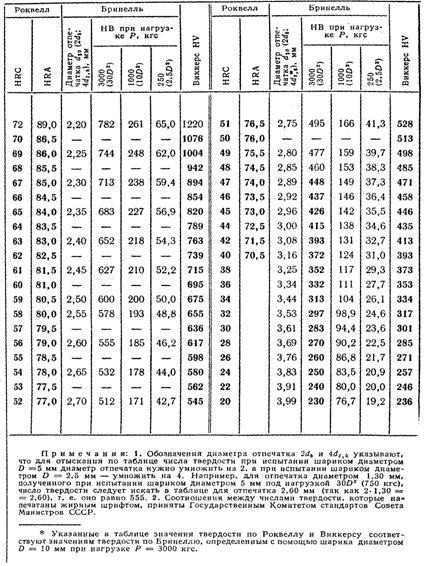

6.1. Вычислить параметр   , ,

где  – твёрдость по Виккерсу рабочих поверхностей зуба (табл. 5); – твёрдость по Виккерсу рабочих поверхностей зуба (табл. 5);  – действующие на рабочей поверхности зуба контактные напряжения, МПа (П5.3.9); v – окружная скорость в зацеплении, м/сек, – действующие на рабочей поверхности зуба контактные напряжения, МПа (П5.3.9); v – окружная скорость в зацеплении, м/сек,  ; здесь di – делительный диаметр i-го зубчатого колеса; ni – частота его вращения. ; здесь di – делительный диаметр i-го зубчатого колеса; ni – частота его вращения.

Таблица 5

Соотношения между числами твёрдости

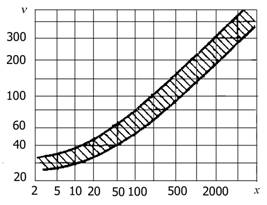

6.2. По вычисленному параметру в заштрихованной части графика рис. 6.1 находится требуемая вязкость масла.

Рис. 6.1. Вязкость нефтяных масел

для стальных зубчатых передач

6.3. По данным табл. 5 подбирается марка масла.

В таблице принимать:

– по столбцу «HRC» в столбце «Виккерс HV», если твёрдость рабочей поверхности зуба планируется в единицах Роквелла;

– по столбцу «3000» в столбце «Виккерс HV», если твёрдость рабочей поверхности зуба планируется в единицах Бринелля.

Диапазон температур вспышки для всех марок масла можно принять – +150 – +200 °С, а диапазон застывания – (-30 – -15) °С.

Конструктивные мероприятия для обеспечения смазки.

Ориентировочный объём масла при смазке окунанием выбирается в пределах 0,35–0,7 л/кВт передаваемой мощности. Большие значения соответствуют более вязким маслам.

Для того, чтобы продукты износа не вовлекались в повторное обращение, а скапливались на дне корпуса редуктора, минимальное расстояние от него до наиболее нагруженного вращающегося элемента должно быть не менее 20 мм, а при модуле m > 4 мм оно принимается в пределах (5–8)m.

В масляную ванну обычно погружают зубчатые колёса на глубину не более высоты зуба. При малых окружных скоростях тихоходных ступеней уровень масляной ванны может определяться погружением на глубину высоты зуба колёс быстроходной ступени.

Для обеспечения нужного уровня масла в корпусе редуктора устанавливаются контрольные резьбовые пробки на высотах, соответствующих максимальному и минимальному уровням масла, крановые маслоуказатели или масломерные стёкла. Для слива отработанного масла в корпусе редуктора предусматривают пробку. Её устанавливают в самом глубоком месте масляной ванны. При этом форма дна редуктора должна обеспечивать полный слив масла.

Нагрев работающего редуктора сопровождается повышением давления в корпусе. Чтобы предотвратить протечки масла через плоскости разъёма редуктора и места уплотнения валов, на корпусе устанавливается отдушина, обеспечивающая связь полости редуктора с атмосферой.

При этом в полостях подшипниковых узлов и зубчатых колёсах необходимо предусмотреть дренажные отверстия для предотвращения застоя масла.

В случае использования пластической смазки при диаметре вала d<100 мм смазка в опорном узле должна занимать 2/3 свободного объёма соответствующей полости корпуса. Вытеканию пластической смазки из узла препятствуют мазеудерживающие шайбы, которые устанавливаются между корпусом и наружным кольцом подшипника. Зазор между корпусом и мазеудерживающей шайбой принимается 1–3 мм. Пополнение объёма смазки производится при разборке узла или с помощью шприца через пресс-маслёнку.

В случае использования циркуляционной смазки предварительно выбирают необходимую подачу насоса: при  м/с подача 1 л/мин на 1 см ширины венца, при м/с подача 1 л/мин на 1 см ширины венца, при  м/с подача 2 л/мин на 1 см ширины венца. Общий объём масла в системе должен быть не меньше трёхминутного расхода. Давление масла в смазочной системе зацепления 0,02–0,15 МПа. При окружных скоростях до 20 м/с в редукторах с прямозубыми колёсами масло направляется непосредственно в зацепление. При больших скоростях подача масла производится отдельно на шестерню и колесо под большим давлением. Во всех случаях необходимо избегать гидравлического удара, когда масло не успевает растекаться по смазываемой поверхности. м/с подача 2 л/мин на 1 см ширины венца. Общий объём масла в системе должен быть не меньше трёхминутного расхода. Давление масла в смазочной системе зацепления 0,02–0,15 МПа. При окружных скоростях до 20 м/с в редукторах с прямозубыми колёсами масло направляется непосредственно в зацепление. При больших скоростях подача масла производится отдельно на шестерню и колесо под большим давлением. Во всех случаях необходимо избегать гидравлического удара, когда масло не успевает растекаться по смазываемой поверхности.

|