5. РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ РЕДУКТОРА

5.1. Общие положения

5.1.1. Значения крутящих моментов, передаваемых валами, определяются в соответствии с обычными правилами.

5.1.2. Значения изгибающих моментов определяются по известным из теоретической механики и сопротивления материалов соотношениям. По этим соотношениям строятся эпюры изгибающих и крутящих моментов по длине вала, затем определяются приведенный момент и диаметр вала в интересующем конструктора сечении.

5.1.3. Если на участке вала, выступающем из редуктора, расположены шкив ремённой передачи, зубчатое колесо или звёздочка цепной передачи, то усилие от этих элементов воспринимают валы соответствующих основных звеньев планетарных передач.

5.1.4. Если на выходном участке ведущего вала установлена полумуфта втулочно-пальцевой муфты, то вследствие неравномерного распределения нагрузки между пальцами из-за неточностей изготовления или неодинакового износа упругих элементов на вал действует радиальная сосредоточенная сила, которую при расчётах валов и опор принимают равной  , где , где  – усилие, действующее на палец. – усилие, действующее на палец.

При установке на выходном участке вала зубчатой муфты возникает радиальная сила  и момент и момент  . Здесь . Здесь  – окружная сила на расчётном диаметре муфты. – окружная сила на расчётном диаметре муфты.

Дополнительная нагрузка валов при установке крестовой (кулачково-дисковой) муфты равна силе трения в пазах, приближенно это  , где D и d – диаметры муфты. , где D и d – диаметры муфты.

5.1.5. В планетарных передачах опоры сателлитов нагружаются также центробежными силами, которые, при значительных угловых скоростях могут превысить нагрузку от усилий в зацеплении. Вектор этой силы для сателлитов лежит в плоскости действия радиальных составляющих и прикладывается в центре тяжести сателлита. Величина центробежной силы определяется по формуле, Н

, Н, , Н,

где m – масса вращающихся относительно водила частей

сателлита , кг m=Vp;

V – объём вращающихся относительно водила частей сателлита, мм3 (для зубчатых колёс принимается, что вращается сплошной диск, ограниченный делительным диаметром);  – плотность материала, кг/мм3, для стальных деталей – плотность материала, кг/мм3, для стальных деталей  =7.8 =7.8 ; ;

а – межосевое расстояние передачи, м;

– угловая скорость водила, 1/сек,

– частота вращения водила, об/мин. – частота вращения водила, об/мин.

5.1.6. При составлении схемы нагружения вала центрального колеса, на который опирается подшипник водила, необходимо учитывать нагрузку от этого подшипника.

5.2. Компоновка узла сателлит–водило

5.2.1. Принять решение о плавающих звеньях и на основании этого решения составить кинематическую схему редуктора по типу схемы на рис. 3.3, П5.1.

5.2.2. По результатам расчёта передач определить окружные скорости деталей передач, м/сек  и принять решение о способе смазки элементов редуктора. и принять решение о способе смазки элементов редуктора.

5.2.3. По кинематической схеме редуктора, используя результаты расчёта передач и материалы (п. 4.2), выполнить компоновку узла сателлит–водило.

Компоновка сборочной единицы выполняется с целью получить необходимые для расчётов на изгиб линейные размеры валов.

Удобно выполнять её на миллиметровой бумаге в масштабе 1:1.

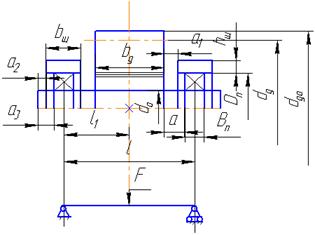

На компоновку наносится сателлит, по полученным ранее размерам: dg – делительный диаметр; dga – наружный диаметр; bg – ширина (рис. 5.1). Принимается решение о типе подшипника для оси сателлита.

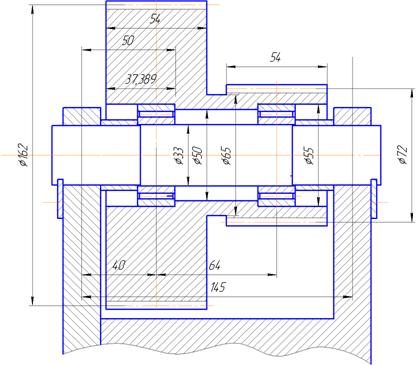

Рис. 5.1. Компоновка сборочной единицы водило–сателлит

Определяется размер Dп= (0,65–0,75)dg и из каталога подшипников качения принятого типа выбирается подшипник, у которого наружный диаметр попадает в этот диапазон. Нужно выписать его размеры Dп, dп, Bп и нанести их на компоновку.

По размеру dп принимается ориентировочный размер оси dо, размеры аi – произвольно в пределах 2–10 мм, размеры водила – по рекомендациям п. 4.3. Замерив размеры и и  1, получим схему оси сателлита. 1, получим схему оси сателлита.

В случае расположения на оси двух сателлитов, размеры перемычки между ними определяются исходя из необходимости передачи крутящего момента, а ориентировочный диаметр оси принимается меньше.

Для получения схемы нагружения нужно определить величину усилий Fi.

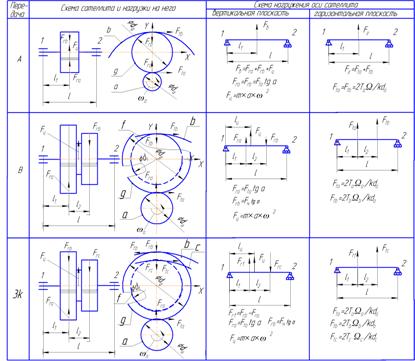

Поскольку в рассматриваемых схемах применяются прямозубые передачи, во всех случаях усилия в зубчатых зацеплениях раскладываются на две ортогональные составляющие. Плоскости, в которых действуют эти составляющие, условно (и произвольно) называются горизонтальной и вертикальной (табл. 3).

Таблица 3

В табл. 3 все суммы алгебраические; в выражении для центробежной силы объём вращающихся вокруг водила частей сателлита для зубчатых колёс считать по диаметру делительной окружности; ρ – плотность материала, кг/мм3; а – межосевое расстояние передачи, м;

угловая скорость водила,1/сек;  ; ;

nH – частота вращения водила, об/мин;

– расстояние до точки приложения центробежной силы. – расстояние до точки приложения центробежной силы.

Считается точкой приложения центробежной силы центр тяжести, поэтому вначале вычисляется координата центра тяжести каждого сателлита от торца одного из них, а затем замеряется расстояние  д до этой точки на компоновке узла. д до этой точки на компоновке узла.

Силами трения в зацеплении пренебрегают (п. 3.5).

При расположении подшипников внутри обода сателлита (рис. 4.5) схема нагружения оси и величины нагрузок на неё такие же, то есть все расчёты выполняются по тем же схемам. 5.2.4. Расчёт оси сателлита

Диаметр оси сателлита определяется из расчёта её на изгибную выносливость по правилам сопротивления материалов. Для этого по полученным схемам нагружения по плоскостям определяются реакции в опорах 1 и 2, затем строятся эпюры изгибающих моментов, действующих на ось в вертикальной и горизонтальной плоскостях (Мв и Мг), находится суммарный изгибающий момент

, ,

а затем диаметр оси

, ,

здесь  = 70–120 МПа. = 70–120 МПа.

Полученный диаметр оси округляется до ближайшего большего значения кратного пяти и сравнивается с ориентировочным. Если размер диаметра оси после округления оказался больше ориентировочного, то заново по полученному диаметру подбираются подшипники и определяются новые размеры остальных деталей узла, в том числе, если необходимо, и новые числа зубьев. Но, при этом передаточное число редуктора должно быть равно требуемому, условия сборки, соседства и соосности выдерживаются. В этом случае проверку на прочность можно не производить, так как все размеры будут приняты больше расчётных.

Пример 6.

По результатам расчета передач примера 5 выполнить компоновку сборочной единицы сателлит–водило.

П6.1. Ранее получено:

– передаваемый одним сателлитом момент Tg=Tf=126645 Нмм;

– dg=162 мм; df = 72 мм; bg= bf =54 мм.

Так как рассматривается схема В, расчётная схема – схема В (табл. 3).

Нагрузки от работы передач, Н:

– окружные усилия Fgt=1568; Fft=3527;

– радиальные усилия Fgr=571; Ffr= 1284.

П6.2. Центробежная сила:  , ,

где, кг; кг;

Vi – объём i-го сателлита, мм3;

– плотность материала i-го сателлита, – плотность материала i-го сателлита,

для стальных сателлитов можно принимать

, кг/мм3; , кг/мм3;

mg = 8,186 кг; mf = 1,715;

а = 108 мм = 0,108;

= 2389,708.

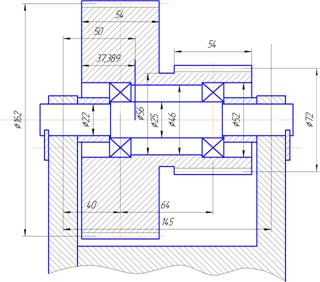

Координаты: Fц от левого торца сателлита g – 37,389 мм, Fц от середины левой стенки водила – 50 мм (рис. П6.1).

Рис. П6.1. Компоновка сборочной единицы водило–сателлит

П6.3. Проверка прочности перемычки между сателлитами

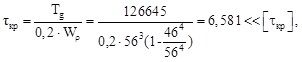

По компоновке сборочной единицы водило–сателлит (рис.5.2) перемычка меду сателлитами передаёт только крутящий момент Tg = Tf = 126645 Нмм. Поэтому допускаемое напряжение tкр, Н/мм2:

где WР – момент сопротивления

.

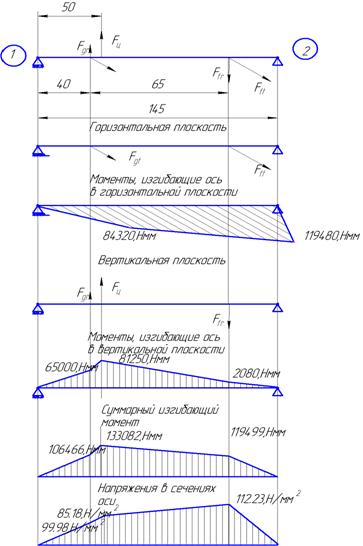

П6.4. Проверка прочности оси сателлитов

Материал оси – сталь 45, термическая обработка – нормализация.

В компоновке сборочной единицы водило–сателлит используются подшипники № 205 (рис. П6.1). Схема нагружения и результаты расчёта оси сателлитов представлены на рис. П6.2. Как видно из результатов расчёта везде напряжения в сечениях оси не превышают принятый диапазон возможных значений =70–120 МПа. Поэтому, с точки зрения обеспечения прочности оси, размеры её достаточны.

5.3. Проверка работоспособности подшипников

сателлитов

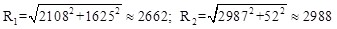

5.3.1. Суммарные опорные реакции на каждой опоре

Так как в редукторах использованы прямозубые передачи, создающие только радиальную нагрузку, то применяются радиальные подшипники. Но может быть и такая ситуация, когда необходимо применить радиально-упорные подшипники (п. 4.2). Для равномерного распределения нагрузки по телам качения подшипника, при монтаже таких узлов необходимо обеспечить осевое усилие Fх=еR (или Fх = 0,83еR). В этом случае при сборке нужно подобрать комплекты прокладок под крышки подшипников так, чтобы вал вращался свободно, но не было его осевой игры. Числовое значение создаваемой осевой нагрузки в расчётах не учитывается.

. .

Из полученных двух величин выбрать большую.

Рис. П6.2. Расчёт оси сателлитов

5.3.2. Эквивалентная нагрузка на подшипник

Поскольку нагрузки на опоры известны, можно определить эквивалентную динамическую нагрузку на наиболее нагруженный подшипник.

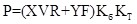

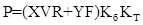

В общем случае эквивалентная нагрузка, Н:

, ,

где Х, Y – коэффициенты, характеризующие долю радиальной и осевой нагрузок, определяются по данным каталога для выбранного подшипника; R, F – радиальная и осевая нагрузки на подшипник, определяются из расчёта передач и валов; V – коэффициент вращения, если вращается внутреннее кольцо, то V=1, если вращается наружное кольцо – V =1,2; Кб – коэффициент безопасности, учитывающий характер нагрузки: спокойная Кб =1; умеренные толчки Кб =1,3–1,5; сильные толчки – Кб = 2,5–3; Кт – температурный коэффициент, если рабочая температура подшипника не превышает 100ºС, то Кт = 1, при t = 125–250ºС Кт = 1,05–1,4.

В рассматриваемой ситуации Х = 1; Y = 0; Кт = 1; если подшипники устанавливаются в щеках водила, то V=1; если подшипники в сателлите, то V=1,2.

5.3.3. Требуемая динамическая грузоподъёмность подшипника

Зная требуемый ресурс редуктора и эквивалентную нагрузку, можно определить требуемую динамическую грузоподъёмность подшипника

, ,

где Lтр – требуемое число миллионов оборотов подшипника, определяется по заданному сроку службы.

На основании теоретических и экспериментальных исследований установлено, что показатель степени в этом выражении a = 3 для шарикоподшипников и a =10/3≈3,33 для роликоподшипников.

От числа миллионов оборотов можно перейти к часам работы

ч.

5.3.4. Решение о пригодности подшипника

Сравнить полученные значения динамической грузоподъёмности, Стр≤ С. Если это неравенство выполняется, то задача решена. При Стр С необходимо выбрать подшипник более тяжелой серии или переходить к валу большего диаметра и повторять подбор подшипников. При Стр << С можно применить в рассматриваемой конструкции подшипники более лёгкой серии или меньшего диаметра. С необходимо выбрать подшипник более тяжелой серии или переходить к валу большего диаметра и повторять подбор подшипников. При Стр << С можно применить в рассматриваемой конструкции подшипники более лёгкой серии или меньшего диаметра.

Пример 7.

Проверка работоспособности подшипников сателлитов

По данным и компоновке примера 6 проверить работоспособность принятых для оси сателлитов подшипников № 205, у которых динамическая грузоподъёмность C = 14000 Н.

П7.1. Суммарные опорные реакции на каждой опоре, Н:

; ;

> >  . .

П7.2. Эквивалентная нагрузка на подшипник с наибольшей опорной реакцией, Н:

, ,

Х=1; У=0; V=1,2 – наружное кольцо;

К6=1,3; К2=1.

. .

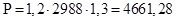

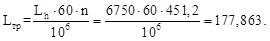

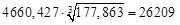

П7.3. Требуемая динамическая грузоподъёмность подшипника, Н:

, Н. , Н.

при a = 3;

Ltp= t = 6570 ч – требуемый ресурс работы (п. П5.3.1).

Таким образом:

= = . .

П7.4. Решение о пригодности подшипника

Поскольку полученная величина много больше того, что может подшипник № 205 (С=14000 Н), его нужно заменить. По каталогу наиболее подходящий подшипник 4074907 по ГОСТ 4657-82, у которого: внутренний (посадочный) диаметр d=35 мм; наружный диаметр D=50 мм; ширина – 20 мм; динамическая грузоподъёмность С=29000 Н. Изменённая компоновка узла приведена на рис. П7.1.

Рис. П7.1. Окончательная компоновка сборочной единицы

водило– сателлит

Поскольку размеры перемычки и оси увеличились, в дополнительной проверке на прочность этих элементов нет необходимости.

5.4. Ведущий и ведомый валы редуктора

5.4.1. Ориентировочные диаметры ведущего и ведомого валов

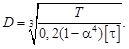

Ориентировочный диаметр сплошного вала определяется по передаваемому им моменту Т, мм:

, ,

В случае трубчатого сечения, имеющего наружный D и внутренний d диаметры, задаются соотношением d/D0,6–0,8, и находят наружный диаметр

В этих расчётах применяется заниженное допускаемое напряжение [t]=12–30 Н/мм2.

Полное фактическое напряжение при работе вала на изгиб с кручением пока нельзя определить, так как неизвестны линейные размеры вала: расстояние между опорами, расстояние от опоры до места приложения нагрузки.

5.4.2. Ориентировочный подбор подшипников ведущего и ведомого валов

Для того, чтобы ориентировочно подобрать подшипник необходимо определиться с двумя факторами: типом подшипника и его размером.

Тип подшипника: в рассматриваемых редукторах используются прямозубые зубчатые передачи, у которых нормальное усилие взаимодействия зубьев раскладывается на две составляющие – окружное усилие и радиальное (осевого усилия нет), то применяются, чаще всего радиальные, значительно реже радиально-упорные подшипники.

Размеры подшипника: посадочный диаметр определяется по ориентировочному диаметру вала, который округляется в большую сторону до величины ближайшего посадочного размера подшипника. Для подобранного подшипника выписываются габаритные размеры.

5.4.3. Компоновка редуктора

При выполнении компоновки необходимо сначала нанести выполненную ранее компоновку сборочной единицы сателлит–водило (окончательного варианта), затем размеры зубчатых колёс, с учётом принятой конструкции и соединительных муфт плавающих звеньев, и габаритные размеры ориентировочно подобранных подшипников.

Чтобы получить все необходимые линейные размеры для составления расчетных схем валов, необходимо замерить расстояния между серединами опор и ступиц зубчатых колёс

5.4.4. Схема нагружения вала

Из расчётов передач берутся необходимые усилия, действующие на вал. Они прикладываются в полюсе зацепления зубчатого колеса, сидящего на валу. Если на вал действуют нагрузки от расположенных на его консолях шкива, звёздочки, зубчатого колеса, муфты, их обязательно нужно учесть, указав на схеме точку приложения (п. 5.1). Все нагрузки на вал приводятся к двум взаимно перпендикулярным плоскостям. Таким образом получаем схему нагружения каждого вала.

5.4.5. Расчёт вала

По схемам нагружения строятся расчётные схемы.

Силы приложены к валам не на осях их вращения, а на расстоянии 0.5di от них, где di – начальный диаметр соответствующего зубчатого колеса. Их необходимо перенести на оси вращения валов.

При переносе окружной силы Ft появляется момент сопротивления вращению Т= 0,5Ftdi, который уравновешивается внешним моментом Т. Это позволяет построить эпюру моментов, скручивающих вал.

Далее рассмотреть нагружение вала по плоскостям. Выделяются силы или группы сил, изгибающие вал в горизонтальной плоскости, и строится эпюра моментов, изгибающих вал в этой плоскости. Затем повторяют для вертикальной плоскости.

Зная изгибающие моменты, действующие по плоскостям в исследуемом сечении, можно определить суммарный изгибающий момент;

, ,

а затем приведенный момент:

по которому находят расчётный диаметр вала в соответствующем сечении:

Для валов из среднеуглеродистой стали допускаемое напряжение в таких расчётах принимают [s]=60–95 МПа.

Расчётные диаметры посадочных мест, в которых должна быть посадка с натягом, шпоночное или шлицевое соединения, должны быть увеличены на 5–10 %, чтобы учесть ослабление этими факторами.

Для конструирования удобно определять диаметры вала в характерных сечениях, которые намечаются заранее. Размеры, полученные в этих сечениях, наносятся на рисунок и полученные точки соединяются, Таким образом получается теоретический профиль вала.

5.4.6. Конструирование вала

Основой для конструирования вала служат компоновка узла и теоретический профиль вала, так как на неё в масштабе 1:1 нанесены все детали, которые должен поддерживать данный вал, и подшипники, на которые он будет опираться. А теоретический профиль даёт ориентировку по прочности: делать вал диаметром меньше, чем диаметр теоретического профиля в этом сечении, нельзя.

Ступенчатая форма вала предпочтительна, так как упрощается сборка соединений, предотвращаются повреждения участков с поверхностями повышенной чистоты обработки, форма вала приближается к брусу равного сопротивления. Принятые размеры рекомендуется уточнять по ГОСТ 6636-69.

Чтобы исключить осевые зазоры, длину посадочного участка вала следует принимать меньше на 0,5–1,5 мм длины ступицы насаживаемой детали. Для удобства монтажа участок вала под посадку с натягом должен иметь на входе фаску или скос. При применении щлицевых или резьбовых участков на валу нужно предусмотреть канавки для выхода инструмента.

Если шестерня выполняется вместе с валом, то материал и термическая обработка выбираются по условиям прочности зубьев шестерни.

Форма выходного конца вала может быть конической или цилиндрической. Конический конец вала выполнять сложнее, но такие соединения обладают большей нагрузочной способностью, их легче собирать и разбирать. Для таких соединений необходимо создавать осевое усилие. Обычно его получают, затягивая гайку. Для этого на конце хвостовика вала предусматривают крепёжную резьбу.

Нужно помнить, что окончательно конструкция вала будет принята после проверки работоспособности подшипников и шпонок, прочерчивания сборочной единицы, проверки вала, в случае необходимости – по другим критериям работоспособности.

5.4.7. Проверка работоспособности подшипников ведущего и ведомого валов выполняется так же, как и для сателлитов (п. 5.3).

5.5. Подбор шпонок

По стандарту на шпоночные соединения для требуемого диаметра вала определяются размеры поперечного сечения шпонки b и h.

Длина шпонки  определяется из расчета на смятие, мм: определяется из расчета на смятие, мм:

; ;

или сначала устанавливается по длине ступицы

, ,

а затем проверяется на смятие.

В конечном итоге принимается ближайшее большее стандартное значение длины.

Если напряжения смятия оказываются чрезмерными, то необходимо проверить возможность увеличения диаметра вала и значит размеров шпонки. Если такой возможности нет, приходится ставить две шпонки обычно под углом 180? или 120?, что значительно усложняет технологию изготовления, так как требует индивидуальной подгонки.

В качестве материала для шпонок применяют среднеуглеродистые стали.

Допускаемые напряжения смятия в неподвижных шпоночных соединениях при спокойной нагрузке и стальной ступице можно принимать 100–150 МПа, при чугунной ступице – 60–80 МПа. При посадках деталей с натягом можно повысить допускаемое напряжение смятия до 200 МПа.

|