4. КОНСТРУИРОВАНИЕ ЭЛЕМЕНТОВ

ПЛАНЕТАРНЫХ РЕДУКТОРОВ

4.1. Центральные колёса

Основные размеры центральных зубчатых колёс получены в результате синтеза и расчёта на прочность передач.

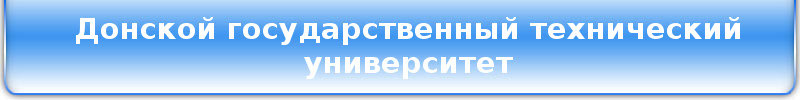

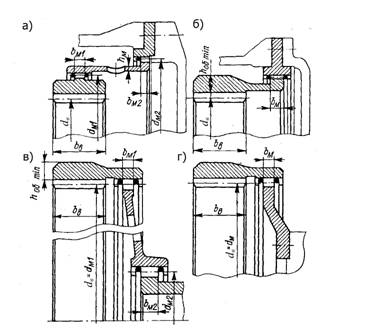

Неплавающие центральные колёса с внешними зубьями обычно выполняют вместе с валом и размещают между двумя опорами или консольно (рис. 4.1,а,б).

Рис. 4.1. Установка неплавающих центральных колёс с внешними зубьями

Предпочтительнее консольное размещение, то есть подшипники вала устанавливаются в одной детали. Размещение между опорами – это, чаще всего, установка подшипников в двух разных деталях. При таком размещении необходимо обеспечить требуемую точность расположения сцепляющихся зубчатых колёс, в том числе минимальные люфты в подшипниках основной оси.

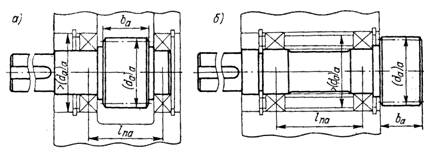

Рис. 4.2. Размер e |

Чтобы выбрать вал-шестерню или насадную шестерню нужно определить размер е (рис. 4.2). Если выполняется неравенство е >2,5 m, то шестерню можно проектировать насадной. Если шестерня выполняется вместе с валом, то материал и термическая обработка вала выбираются по условиям прочности зубьев шестерни.

К плавающим центральным колёсам вращающий момент подводят с помощью соединительных муфт с одним или двумя зубчатыми сочленениями. Муфты чаще всего нестандартные. Венец муфты нарезают на таком расстоянии от венца колеса, при котором обеспечивается выход зубообрабатывающего инструмента (п. 4.2).

Когда расчётные модуль mм и диаметр муфты dм близки по величине к модулю и начальному диаметру центрального колеса, зубчатые венцы колеса и муфты обрабатывают за один проход одним инструментом. При этом необходимая точность сопряжения в зубчатом сочленении муфты достигается за счёт зубьев её обоймы.

Для уменьшения массы центральное колесо часто выполняют полым. Минимальная толщина обода в сечении под зубьями (3–4) m. После конструирования, когда уже известно соотношение наружного и внутреннего диаметров, выполняется проверочный расчёт на прочность.

При конструировании всегда нужно стремиться получить максимально возможное расстояние  (рис. 3.3). Это позволяет уменьшить угол перекоса оси плавающего колеса при его радиальных перемещениях и, как следствие, уменьшить неравномерность нагрузки по ширине зубчатых венцов сцепляющихся колёс. (рис. 3.3). Это позволяет уменьшить угол перекоса оси плавающего колеса при его радиальных перемещениях и, как следствие, уменьшить неравномерность нагрузки по ширине зубчатых венцов сцепляющихся колёс.

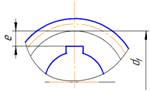

Неплавающие и невращающиеся центральные колёса с внутренними зубьями жестко соединяют с корпусом с помощью фланца (рис. 4.3,а) или круглых шпонок (рис. 4.3,б) без натяга по посадочному диаметру D.

Рис. 4.3. Неплавающие невращающиеся центральные колёса

с внутренними зубьями

Для уменьшения габаритных размеров редуктора внутренние зубья могут быть нарезаны непосредственно в корпусе редуктора или на его крышке (рис. 4.3,в).

Минимальная толщина обода неплавающих центральных колёс с внутренними зубьями hм = (3–3,5)m.

При применении плавающих центральных колёс с внутренними зубьями (рис. 4.4) можно принимать толщину обода hоб/мин=(2,5–3)m.

Рис. 4.4. Плавающие центральные колёса с внутренними зубьями

Зубчатые колёса соединяют с корпусом редуктора (рис. 4.4,а,б) или валом (рис. 4.4,в,г) с помощью соединительных муфт с двумя (рис. 4.4,а,в) или одним (рис. 4.4,б,г) зубчатыми соединениями. Рабочую ширину зубчатого сочленения муфты, расположенного на колесе, ограничивают в пределах bм1= (2–3)mм1.

Между рабочей шириной венцов соединительной муфты (рис. 4.4,а) соблюдается соотношение bм1/ bм2 = dм2/dм1.

В случаях, когда во втором зубчатом сочленении dм2<<dм1 и определяется размерами сопряжённой с ним детали (рис. 4.4,в),

рабочую ширину венца bм2 следует найти из рекомендуемого соотношения

bм2 /dм2<0,2–0,25.

4.2. Сателлиты

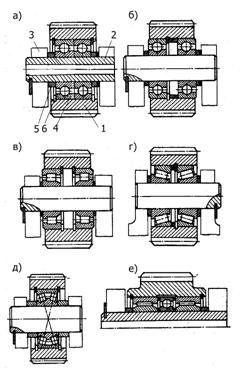

Сателлиты в большинстве случаев выполняются с внутренним отверстием, в котором размещаются радиальные подшипники (рис. 4.5).

В этом случае конструкция обеспечивает удобство и точность установки на оправке при обработке зубьев, при этом не требуется разъёма водила при монтаже сборочной единицы, а, главное, уменьшается осевой размер зубчатой передачи.

Сателлиты с прямыми зубьями должны иметь обработанные торцы для осевой фиксации с помощью пружинных стопорных колец или дистанционных втулок.

Двухвенцовые сателлиты с термически обработанными зубьями желательно выполнить цельными. Для выхода инструмента при нарезании зубьев в этом случае оставляют канавку шириной bk (рис. 4.6,а,б).

Размер канавки k принимается в зависимости от модуля m:

m 1,5 2–3 4 5–6 8

bk 5 6 7 8 10

При нарезании сдвоенных сателлитов червячными фрезами (рис. 4.6,в) расстояние между зубчатыми венцами определяют графически по наружному диаметру фрезы dао:

m 1–1,25 1,5–2 2,25–2,75 3–3,5 4–4,5 5,5–6,5 7 8–9

dао 50 63 71 80 90 112 118 125–140

При установке подшипников в ободе сателлита необходимо учитывать уменьшение их долговечности (вращается внешнее кольцо) за исключением сферических подшипников (рис. 4.5,д).

Подшипники качения, имеющие ограничения осевого смещения наружного кольца относительно внутреннего (радиальные шариковые, сферические шариковые и роликовые), могут устанавливаться в сателлите поодиночке (но это недопустимо для косозубых и двухвенцовых сателлитов). Кроме того, сферические опоры могут применяться только в планетарных передачах, имеющих не более одного плавающего звена.

Рис. 4.5. Сателлиты с подшипниками качения, размещёнными в ободе:

1 – сателлит; 2 – ось; 3 – водило; 4 – подшипник; 5 – дистанционная втулка (кольцо); 6 – пружинное стопорное кольцо

|