|

3.2

Выполняемые операции. МИШ

в

зависимости от формы исходной заготовки и применяемого типа

индуктора можно отнести к трем основным схемам : обжима,

раздачи, плоской листовой формовки.

Технологические операции, выполняемые по схеме обжима:

сборочные и сварочные операции, формовочные операции,

разделительные операции [2,стр.105,

табл. 4.5]

формовочные, разделительные, комбинированные операции,

выполняемые по схеме "обжим", осуществляются обычно на

оправках. В зависимости от конструктивных особенностей детали

оправки выполняют цельными или разъёмными. Возможности операций

обжима ограничиваются потерей заготовкой продольной

устойчивости, поэтому

S/d

>

0.15 [2],

где S и d - соответственно толщина стенок и диаметр трубы.

За одну

операцию обычно получают

- конус с

d1 /d0

>0,9,

где

d0 и d1

- диаметр

заготовки и диаметр меньшего основания конуса, соответственно.

Если необходимо меньшее соотношение d1

/d0,

то операцию

выполняют за 2-3 перехода

с помощью цилиндрического и конического индукторов.

Редуцирование труб производят за одну операцию, при этом

получают

d1 /d0

>0,8,

а

если нет особых

требований к геометрии, то допускается

d1 /d0

>0,4.

При выполнении

продольных и поперечных рифтов, выдавливаний, резки и др.,

внешние размеры заготовки изменяются в пределах

d0 – d1= .

При формовке впадин (на стенке трубы) ее глубина

h должна быть

h .

При формовке впадин (на стенке трубы) ее глубина

h должна быть

h

0.2

d0. 0.2

d0.

Разделительные операции (пробивку и вырубку) по схеме 'обжим'

осуществляют с помощью

матриц, рабочие отверстия которых оснащают

режущей

кромкой.

Технологические операции, выполняемые по схеме 'раздача':

сборочные, формовочные, разделительные.

Диаметры

обрабатываемых трубчатых заготовок 30-200 мм, толщина стенки до

5 мм. Для труб диаметром менее 30 мм применяют спиральный

индуктор разового пользования. При контактном способе раздачи

(с помощью электрода) минимальный диаметр труб 12-20 мм.

При

раздаче труб формуют конусы, отбортовки, кольцевые и продольные

рифления, штампуют полусферы, резьбы, многогранники,

развальцовывают трубы, кольца, сращивают трубы в матрицах,

изготавливают тройники. Формуют трубы достаточно большего

диаметра

d0

> 100 мм.

При

формовке поперечных волнистых рифтов допускается

d1 /d0

> 0,77. При

формовке раздачей поперечных плоских широких рифтов допускается

d1 /d0

< 1,2,

а при формовке выступа

,

где h - высота выступа. При выполнении продольных рифтов

получают ,

где h - высота выступа. При выполнении продольных рифтов

получают

. .

Формовка "раздачей" резьб, рифлений и калибровка, а также

разделительные операции выполняются с теми же требованиями к

технологическим процессам, что и при выполнении аналогичных

операций по схеме "обжим".

Отбортовка выполняется при

частичном выносе спирали индуктора за пределы матрицы и

обрабатываемой заготовки. Отбортовку можно производить в две

операции с последующей калибровкой борта плоским индуктором.

При

формовке резьб, рифлении раздачей диаметр заготовки выбирают

так, чтобы он был меньше диаметра матрицы на (1-2 ) S, при этом

заготовку центрируют относительно матрицы так, чтобы зазоры были

одинаковы со всех сторон. Изменение размеров колеблется в

пределах (d - d = (1-3)S).

Технологические операции, выполняемые по схеме «листовая

штамповка»:

формоизменяющие, разделительные и сборочные (сварочные).

С помощью

плоских индукторов (спиральных или с концентратами магнитола

поля) изготавливают мембраны (с одновременной правкой

недеформируемой плоской части заготовок), формуют неглубокие

днища с продольными или кольцевыми рифтами, отбортовывают

отверстия, чеканят рисунок и надписи, вырубают детали по

контуру, пробивают отверстия.

Форма

заготовок при штамповке определяется матрицей. В зависимости от

энергоемкости МИШ площадь обрабатываемых заготовок до 0,2 м2,

а толщина исходного листа до 5,5 мм.

Степень

деформации для деталей типа днищ определяют следующим образом:

а) для сферического днища [2]

(3.6) (3.6)

в) для конического днища

(3.7) (3.7)

б) для днища с плоским дном

,

где

у - величина вытяжки, мм. ,

где

у - величина вытяжки, мм.

R - радиус сферы, мм; Ro - радиус

матрицы, мм; Ri - радиус у дна и боковой поверхности днища, мм.

Для

определения числа переходов штамповки вычисляют величину

и

сравнивают с предельной. и

сравнивают с предельной.

Для

деталей типовых геометрических форм, изготавливаемых из

трубчатых заготовок, величина

цилиндра

определяется цилиндра

определяется  ; ;

для конуса

1)

Расчеты технологических процессов магнитоимпульсной штамповки,

как и любых других высокоскоростных процессов, осуществляются по

методике описанной выше (см. раздел 2).

При

назначении технологического режима МИШ определенной детали, на

одном и том же оборудовании и оснастке, при постоянных

параметрах разрядного контура, объеме рабочей камеры для одних и

тех же электродов определяют только следующие параметры силового

режима: запасенную энергию W генератора импульсов тока, кДж;

напряжение

U,

кВ; емкость С батареи конденсаторов, мкФ; число конденсаторов,

шт.; расстояние L между электродами, мм; расстояние

r

от канала разряда

до

заготовки, мм.; усилие Рпр прижима, кН; смазку.

Работу

деформирования можно рассчитать но формуле

[2]

,

где аy

-

удельная работа деформации; V ,

где аy

-

удельная работа деформации; V -

объем деформируемой части заготовок. -

объем деформируемой части заготовок.

Удельная

работа деформации

,

где ,

где

–

степень –

степень

деформации; В,

m

-

механические характеристики штампуемых материалов.

Запасенную энергию W(ГИТ)

определяют по формуле

,

где ,

где

-соответственно

электрический и механический коэффициент полезного действия

установки, при этом требуемую работу деформирования заготовок

упрощенно можно рассчитать по формуле -соответственно

электрический и механический коэффициент полезного действия

установки, при этом требуемую работу деформирования заготовок

упрощенно можно рассчитать по формуле

,

где ,

где

,

-

предел

текучести и прочности материала. ,

-

предел

текучести и прочности материала.

Геометрические размеры и форму

заготовки определяют градиционными способами из условия

равенства поверхности заготовки и готовой детали с учетом

технологического припуска на обрезку. Количество переходов

штамповки определяют из условия допустимой степени деформации

.

Упрощенно .

Упрощенно

, ,

-

полное относительное -

полное относительное

удлинение материала заготовки десятикратных

и пятикратных образцов.

При

построении расчетных моделей процессов импульсной штамповки

приходится учитывать влияние скорости деформации. В инженерных

расчетах скоростное упрочнение учитывают с помощью коэффициента

динамичности кд установленного для определенного

диапазона значений скорости, степеней деформации [2].

Медь М1-кд

= 1,26; латунь Л63- кд = 1,14; алюминий АД1-М-

кд = 1,03; ста ль 12Х18Ш10Т- кд =1,15;

сталь 08КП кд = 1,11;

В этом случае динамическое

сопротивление металла пластическому деформированию будет

составлять:

, ,

где

зависимость

предела текучести от деформации, полученной при статических

испытаниях. зависимость

предела текучести от деформации, полученной при статических

испытаниях.

При

проектировании процессов импульсной формовки необходимо

рассчитывать показатели предельного формоизменения. Так,

например, при формовке центрального асимметричного рельефа

максимально допустимый прогиб определяется соотношением [2]

,

(3,8) ,

(3,8)

m - предельный прогиб,

rm

- радиус

закругления кромки матрицы,

R

-

радиус очка матрицы.

S

–

толщина заготовки

a-

-

относительное удлинение при испытании на разрыв. -

относительное удлинение при испытании на разрыв.

к -

коэффициент динамичности.

При

свободной формовке рифтов

,

(3.9) ,

(3.9)

где b -

половина ширины рифта.

При

формовке центрального асимметричного рельефа в закрытую конусную

матрицу

,

(3.10) ,

(3.10)

-

угол наклона стенки матрицы. -

угол наклона стенки матрицы.

При

формовке мембран

,

(3.11) ,

(3.11)

где R -

средний радиус кольцевого рифта,

с -

расстояние от точки защемления фланца до соседнего рифта.

При

формовке радиальных гофров на трубах

,

(3.12) ,

(3.12)

где

R*= , ,

Ro - радиус трубной заготовки, h -

половина ширины гофра.

При

формовке продольного рельефа на трубной заготовке величину

допустимой деформации можно оценить формулой

,

(3.13) ,

(3.13)

где 10

- начальная длина расчетного участка деформирования,

, ,

-

угол между сторонами многоугольника, в рад., -

угол между сторонами многоугольника, в рад.,

l

- длина того же участка после деформирования, мм.

Одним из

разновидностей метода МИШ является метод

магнитоэластоимпульсной

штамповки. Соответствующая технологическая операция выполняется

импульсным давлением магнитного поля, создаваемым в эластичном

пуансоне с помощью переходника, который перемещается, сжимая

эластичную среду. Сохраняя основные преимущества МИШ, метод МЭИШ

не имеет ограничений по электропроводности материала и форме

получаемой детали. При энергоемкости магнитноимпульсной

установки 10-15 кДж в деталях из материалов с пределом прочности

до 300Мпа, имеющих размер в плане до 50 мм, можно пробивать

отверстия диаметром (1,5-2)S, при этом Zmax=

(1.5-2)S, минимальная

ширина перемычек (1.5-2)S.

Основным

параметром МЭИШ является

величина амплитуды импульса давления в

эластичной среде Рэmax,

возникающего при

перемещении переходника. Из

параметров

технологического устройства следует отметить массу М

переходника, его

коэффициент концентрации давления к*. Следует

учитывать так же и марку

полиуретана. Для формовочных операций

рекомендуется СКУ-6,

имеющий ксж =2300 Мпа (ксж - динамический

коэффициент сжимаемости).

Для разделительных операций -

СКУ-ПФЛ с

ксж =3700 Мпа.

Для

определения Рэmax

необходимо иметь значения частоты f и декремент затухания

разрядного тока

.

Для вырубки-пробивки

оптимальная частота разрядного тока определяется по формуле .

Для вырубки-пробивки

оптимальная частота разрядного тока определяется по формуле

(3.14)

(3.14)

где

. .

При этом

необходимое давление пробивки может определится по

амплитудному значению

импульса давления в эластичной среде [ 2 ].

,

(3.15) ,

(3.15)

где  -

сопротивление срезу материала заготовки; -

сопротивление срезу материала заготовки;

h - его толщина,

мм;

dm

- диаметр

пробиваемого отверстия;

k

- коэффициент,

учитывающий неучтенные факторы, в том числе

динамичность процесса к =1.3-1.9;

Давление,

создаваемое в эластичной среде при МЭИШ, может быть

достаточно точно определено из уравнения [ 2 ,3

(3.16)

(3.16)

где

М - масса переходника,

X - перемещение его торца,

Qm - усилие, действующее на

переходник со стороны индуктора,

Qэ – усилие, действующее

на переходник со стороны эластичного

пуансона;

где Ро

- начальное давление магнитного поля;

Г -

частота разрядного тока;

-

логарифмический декремент колебаний разрядного тока; -

логарифмический декремент колебаний разрядного тока;

F2 -

площадь поверхности проводника, обращенной к индуктору;

э

- эквивалентный зазор между индуктором и переходником; э

- эквивалентный зазор между индуктором и переходником;

,

(3.18) ,

(3.18)

где

-

величина изоляционного зазора; -

величина изоляционного зазора;

l1,l2

-

проводимость материала индуктора и проводника;

=

4 =

4

10-7

гн/м - магнитная проницаемость вакуума; 10-7

гн/м - магнитная проницаемость вакуума;

(3.19) (3.19)

где F1

- площадь торцевой поверхности проводника, соприкасающейся

пластичным пуансоном;

Рэ - функция жесткости системы

"эластичная среда-заготовка",

(3.20) (3.20)

где к

-коэффициент обьемного сжатия полиурстана при динамических

нагрузках,

( к =

3,125 х 109н/м );

IIm - высота полиуретанового блока.

Максимальное давление в эластичной

среде можно опредаяить иа

выражения

[ 3 ]

(3.21)

где f -

частота разрядного тока МИУ;

-

логарифмический декремент; -

логарифмический декремент;

М

- масса подвижного элемента;

k

– отношение

площадей торцов переходника;

r4

- радиус

верхней части переходника.

Из

формулы (3.21)

можно

определить величину P0

необходимую, чтобы

создать давление, нужное для пробивки минимального отверстия.

При этом величина Pэл

может быть

рассчитан по формуле (3.15).

Зная

начальное давление магнитного поля, можно оценить необходимую

энергоемкость магнитно-импулъсной установки.

(3.22) (3.22)

где С -

емкость конденсаторной батареи МИУ;

П - параметр индуктора и подвижного элемента,

характеризующий неравномерность распределения магнитного поля

индуктора;

(3.23) (3.23)

где Н -

напряженность магнитного поля на радиусе г индуктора при токе J,

протекающем через его

спираль.

Величина

П для индуктора с г4 = 65x10-3 и спиралью,

имеющей 12 витков, составляет 1.44*10 м-2. Величина

необходимого давления, качество вырубаемой детали также зависит

и от ширины фаски вырезного шаблона. Увеличение ширины фаски

уменьшает силовое давление, но при этом увеличивается припуск

материала заготовки и ухудшается качество детали. Поэтому

существует оптимальный размер h двух катетов равнобедренного

треугольника вырезной фаски

(3.24) (3.24)

где

p

- относительное удлинение материала заготовки: p

- относительное удлинение материала заготовки:

S –

толщина

заготовки, мм.

Из

практики размер припуска при использовании приемов,

препятствующих

скольжению и подтягиванию припуска к вырезному шаблону, равен

(2-3) h.

Необходимое эквивалентное статическое усилие МИУ ( Рэ

) в может быть найдено также из выражения

(3.25) (3.25)

где

-

удельное давление, кг/мм

2 -

удельное давление, кг/мм

2

d -

наименьшая ширина вырезаемого паза, определяемая по таблице [3]

-

предел прочности при срезе, кг/мм2 -

предел прочности при срезе, кг/мм2

F - площадь рабочей поверхности эластичной

среды,

мм

2

Площадь

рабочей поверхности F определяют из условия свободного

-

размещения на ней заготовки. Расстояние между спинкой контейнера

и принимают равным половине припуска материала заготовки.

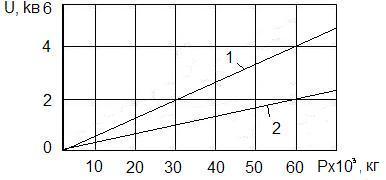

Напряжение рпприди МИУ определяют из гарировочного графика

(рисунок

1).

Инструмент.

Оснастка для электромагнитной штамповки состоит из индуктора и

матрицы.

По виду

выполняемых операций индукторы могут быть - 1) для выполнения

операций по схеме "Обжим", 2) по схеме "Раздача", 3) по схеме

"листовая штамповка". По сроку эксплуатации различают индукторы

одноразового и постоянного (многократного) действия. Но принципу

действия различают индукторы - одноступенчатые, многоступенчатые

и индукторы с непосредственным подводом тока к обрабатываемой

заготовке.

По

конструктивному исполнению индукторы подразделяются а я на

спиральные, с концентраторами магнитного поля, одновитковые,

одновитковые с согласующим устройством, коаксиальные и петиевые.

Спиральные в зависимости от рода выполняемых операций могут

иметь

цилиндрическую, коническую или плоскую форму. Спираль индуктора

может быть в виде одного витка, многовиткового соленоида,

плоской спирали или в виде бобины. Материал спирали - латунь,

бронза, низкоуглеродистые стали. Хорошие показатели имеют

высокопрочные материалы - вольфрам, молибден и сплавы -

берилевая бронза, кадмиевая, циркониевая медь.

Конструктивные элементы индукторных систем выполняют из

нискоуглеродистых сталей, текстолита, стеклоэпоксидных

композиций

фторпласта

и др.

Спирали

индуктора

заключают

в

корпус

и изолируют

от него

зазоры между витками индуктора (в зависимости от мощности

разряда) в пределах 0.5-3 мм. Длина индуктора определяется

размерами обрабатываемого участка заготовки.

В

качестве изоляционных материалов используют лавсановые,

фторопластовые и полеамидальные пленки, слюду, стеклотекстолит,

различные смолы и композиты, стекловолокно, пропитанное

эпоксидными смолами. Толщина слоя навивок берется в пределах

0.5-3 мм и определяется шагом навивки.

В

серийном и массовом производстве матрицы и оправки для пробивки

отверстий изготавливают из сталей Х12Ф1, Х12М, Х6ВФ. Твердость

матриц для разделительных операций HRC 58-60. Формообразующие

матрицы, Имеющие замкнутые полости, должны выполняться с

отверстием для выхода воздуха.

Оборудование.

Для деформирования тонкостенных материалов энергией импульсных

материалов магнитного поля используются энергетические установки

(табл. 1), технологические возможности которых определяются

частотой разрядного тока, емкостью накопителя, величиной

запасенной энергии, производительностью, надежностью и

безопасностью в обслуживании. Основные элементы

магнитно-импульсной установки: источник питания, батарея

импульсных конденсаторов, разрядник и индуктор, являющийся

рабочим органом управления. Все эти элементы, кроме индуктора,

совмещены в одном агрегате-генераторе импульсных токов,

предназначенном для создания высоковольтных импульсов и передачи

их на индуктор для совершения работы деформации, который

размещен в технологическом узле.

|

Тип установки |

Запасаемая

энергия max, кДж |

Нормальное

напряжение, кВ |

Собственная

частота разрядного контура, кГц |

Произ-

водитель -

ность, кол-во

операций в час |

Макса, кг |

Занимаемая

|

|

МИУ 20/1 |

20 |

20 |

50 |

360 |

2400 |

3.0х3.0 |

|

МИУ – 20/5 |

20 |

20 |

50 |

360 |

1500 |

2.0х3.0 |

|

МИУ – 30 |

30 |

20 |

50 |

200 |

2000 |

4.0х3.0 |

|

МИУ – 100 |

100 |

20 |

30 |

60 |

5000 |

10.0х2.3 |

|

МИУ – 80/10 |

80 |

9.5 |

|

240 |

6250 |

7.3х5.0 |

|

МИУ – 10/30 |

10 |

5.8 |

30 |

600 |

1110 |

1.8х1.2 |

Заметим,

что для

формообразования меди, алюминия и его сплавов достаточно энергии

IV2Q кДж, при частоте разрядного тока 5... 10 кГц, для обработки

сталей (в том числе и специальных) требуется частота разрядного

тока 15-30 мГц и энергия накопителя до 60 кДж.

Оборудование для электроимпульсной обработки листовых материалов

принципиально не отличается от магнито-импульсных установок. ЭГИ

установка состоит из генератора импульсных токов (ГИТ) и

технологического блока. ГИТ как правило состоит: из повышающего

трансформатора, высоковольтного выпрямителя, батареи

конденсаторов и коммутирующего устройства.

Источник энергии - конденсаторная

батарея, накопительную энергию которой определяют из выражения

. .

Важной

характеристикой является напряжение заряда конденсатрной

батареи, которое должно составлять 10.. .50 кВ.

Зарядку

конденсаторной батареи обеспечивает зарядное устройство -

повышающий трансформатор и высоковольтный выпрямитель.

Технологический блок состоит из: станины, разрядной камеры с

электродами, механизма силового замыкания оснастки и системы

водоснабжения. В настоящее время имеется определенный типаж

электрогидроимпульсного оборудования.

|

Показатель |

Удар 1 |

Удар 12М |

Удар 11 |

Т122 0 |

Т122 5 |

Т123 1 |

|

Максимальная

энергия

импульса, кДж |

12.5 |

10 |

15 |

10 |

32 |

128 |

|

Максимальная

работа

напряжения |

10 |

10 |

50 |

10 |

40 |

40 |

|

Максимальное

размещение

заготовок

а) плоских |

2500x1200 |

10400x400 |

2000x2000 |

400x400 |

400x400 |

1200x1200 |

|

б) прост

ранственные:

диаметр,

высота

|

|

300x875 |

|

250x275 |

300x250 |

1200x500 |

|

Масса,

кг

|

5000 |

3350 |

9400

0 |

3350 |

8100 |

5500

0 |

В

настоящее время появились ЭГИ прессы, принятые к серийному

производству ПЭГ-25,

ПЭГ-60, ПЭГ-1 ООН и ПЭГ-150, особенность которых

-

наличие в

конструкции нескольких разрядных контуров. |