|

Расчет процесса волочения

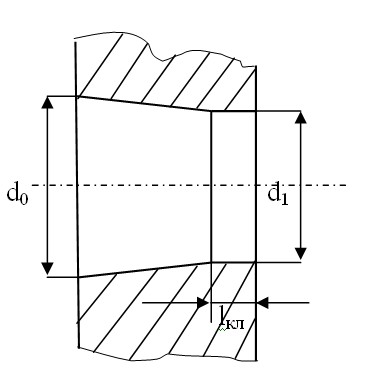

d0- начальный

диаметр проволоки, мм

d1- конечный

диаметр проволоки, мм

a

- угол

конуса матрицы, град

lкл

-длина калибрующего пояска матрицы ,мм

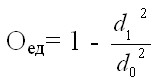

Величина единичного

обжатия

Минимальное

единичное обжатие  ,

при a < 6 ,

при a < 6

Классификация

обжатий :

единичных

суммарных

6 - 9% -весьма

малые

О сум

-

20-40% - малые

10

–15% -

малые

-

41-65% -

средние

16

–24% -средние

-

66-85% -

большие

25-35%

-

повышенные

- 85-95%

сверх большие

36-40% - большие

41-45% - весьма

большие

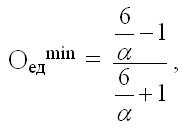

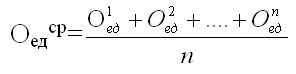

Суммарное

обжатие Осум

= 1- (1-Оедср)n

, где

n

-

число протяжек, Оедср - среднее единичное обжатие,

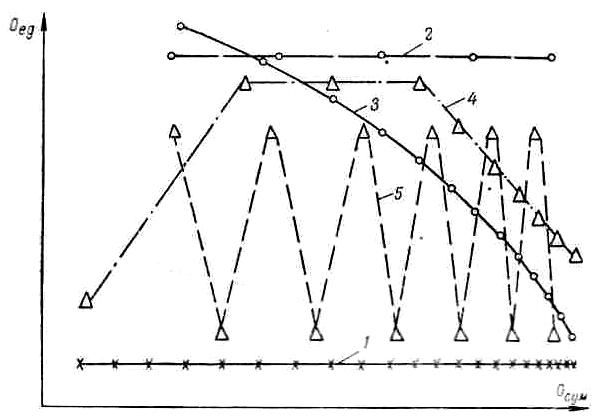

Возможные

маршруты волочения представлены на рис.1

Рис .1. Возможные маршруты

волочения

При

выборе маршрута волочения необходимо учитывать следующие стороны ( для

высокопрочной и вязкой стальной средне-

и высокоуглеродистой проволоки) :

1) суммарное усилие волочение при

одном и том же

суммарном обжатии тем выше, чем меньше единичные обжатия, т.е. чем

больше число

ступеней деформации;

2)

применение ряда последовательных весьма малых единичных обжатий

(маршрут 1)

неблагоприятно отражается на равномерности течения металла и

однородности

деформации по его сечению;

3)

применение ряда последовательных больших единичных обжатий (маршрут 2)

заметно

снижает вязкость и допустимое суммарное обжатие металла;

4)

при чередовании сначала больших и затем малых постепенно уменьшающихся

единичных обжатий (маршрут 3) обеспечивается удовлетворительное

качество изделий,

протянутых с большим суммарным обжатием;

5)

наименее целесообразен маршрут 5, а наиболее эффективен маршрут 4.

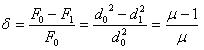

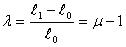

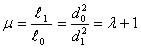

Относительное

обжатие

Относительное

удлинение

Коэффициент

вытяжки

где

l0,F0

- начальная длина, площадь поперечного сечения исходной проволоки, мм

l1,F1

- конечная длина, площадь поперечного сечения

деформированной проволоки, мм

Удельное

давление волочения  , ,

Условие

волочения проволоки без обрыва

где

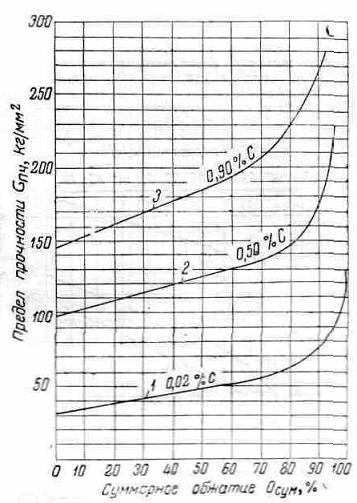

σв -

предел прочности материала волоченной проволоки, см.

рис.

2,3,4.

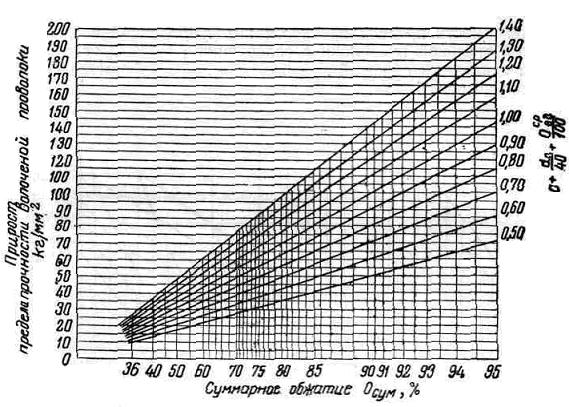

Рис.2 Изменение предела

прочности проволоки в сплавах с ферритной структурой в зависимости от

химического состава стали и суммарного обжатия:

1- технически чистое железо,

2-патентированная канатная поволока,

3- высокоуглеродистая сталь.

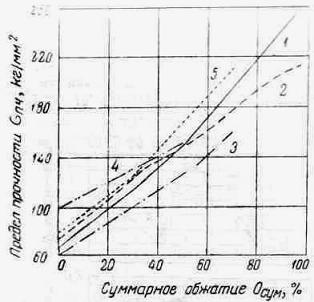

Рис.

3 Изменение предела прочности проволоки с

аустенитной структурой для разных марок сталей. Рис.

3 Изменение предела прочности проволоки с

аустенитной структурой для разных марок сталей.

1- 1Х18Н9, 2-

2Х18Н9, 3-Х18Н9Т, 4- 12ОГ13, 5 -

МСМ

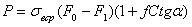

Усилие

волочения по формуле А.П. Гавриленко [ 5 ] :

где

f - коэффициент трения, f = 0.02

÷ 0.16

sвср -

средний предел прочности

σв0,

σв- предел

прочности до и после волочения, см.

рис. 2.3,4.

Рис.4. График прироста предела прочности.

d0

–

начальный диаметр проволоки,

Оедсум–

среднее единичное

обжатие, %

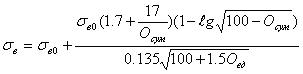

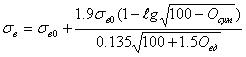

Для

определения предела прочности можно

использовать формулу

М.Н.

Петрова :  , ,

При

суммарных обжатиях Осум> 50%

пользуются формулой :

, ,

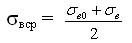

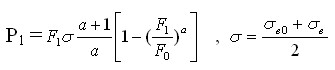

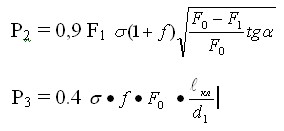

Формула

Губкина С.И. для определения усилия волочения с учетом длины

калибрующей части

волоки [ 3 ]:

Р

=

Р1+

Р2

+ Р3

где

где α = 1/Cosα

+ f/ Sinα-1

Порядок расчета технологического процесса

волочения:

1. Выбрать вариант маршрута процесса

волочения.

2. Определиться с величинами единичных

обжатий и

ориентиро-вочным числом вытяжек.

3. Определять размеры проволоки после

волочения.

4. Определить усилие волочения с учетом

упрочнения

материала.

5. Проверить возможность обрыва.

6. Расчет проводить до получения требуемого

диаметра проволоки. Учитывать возможность межоперационного

отжига.

Литература.

1.

Юхвец И.А. Волочильное производство. Металлургиздат, 1954, с. 272

|

|