1.1. Пески формовочные

В качестве огнеупорной основы в формовочных и стержневых смесях используют кварцевые, цирконовые, оливинитовые пески, магнезит, хромистый железняк, шамот и высокоглиноземные материалы.

Кварцевые пески - самые распространенные пески в природе, наиболее широко применяются в литейном производстве. Главной составляющей частью кварцевых песков является минерал кварц (кремнезем) – SiО2- Кварц является кислотным оксидом. Плотность кварцевого песка - 2500-2800 кг/м3, твердость, по Моосу - 7 ед., температура плавления 1713°С

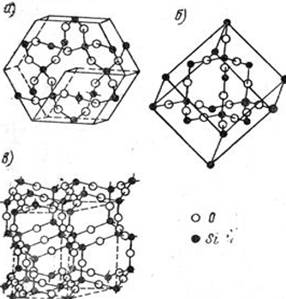

Рис. 1. Устойчивые формы двуокиси кремния: а- структура кварца,

б- кристобалита, в- тридимита

Отрицательные свойства кварца - рост объема при нагреве о основном вследствие аллотропических изменений. Он достигает при температуре 1470°С более 22% и приводит к растрескиванию, вспучиванию тонкого слоя песка на границе с металлом отливки и образованию дефектов, а при контакте с высокотемпературным металлом, залитым в форму, вступает в химическое взаимодействие с окислами FеО, МnО и др., образуя легкоплавкие двойные силикаты и способствуя образованию пригара на поверхности отливок.

Рисунок 2. Модификации двуокиси кремния

Важным свойством Формовочных песков является их не смачиваемостъ металлом и его окислами.

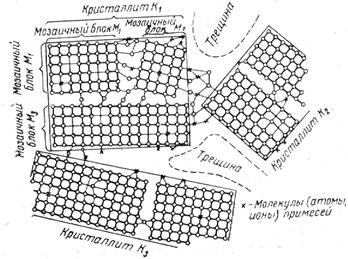

Рис. 3. Схема реальной структуры, d-удельный вес, г/см

Размер зерен песка сильно влияет на технологические и теплофизические свойства смеси. Крупные пески (средний размер зерна более 0,24 мм) обеспечивают более высокую газопроницаемость и огнеупорность. Используются для изготовления средних и крупных отливок из железоуглеродистых сплавов. Мелкие пески (средний размер зерна менее 0,18 мм) обеспечивают более гладкую поверхность формы, а поэтому используются для изготовления мелких отливок, особенно из цветных сплавов.

Чистый циркон ZгО2 имеет температуру плавления 2690°С, цирконовый песок, содержащий Zг02 SiO2 – 94,0-95,5%, имеет температуру плавления 2430-2450°С, плотности 4680-4700 кг/м3, небольшое термическое расширение, не смачивается металлом и его окислами, химически инертен, нейтрален {рН=1,5). Используется циркон Zг02 виде молотого порошка в составе красок и паст для получения ответственных средних и крупных Стальных отливок однако циркон дефицитен и дорог.

Основа магнезитовые песков - получают обжигом при 1500-1650°C природного. Температура плавления МgО – 2800°С. В литейном производстве применяется магнезитовый порошок 91 %, огнеупорность 'которого 1900: 2060°С; плотность-2900-3100 кг/м3. Магнезит - основной материал с малым термическим расширением, не вступает в химические реакции с окислами марганца и поэтому чаще применяется в облицовочных красках, смесях, пастах при производстве отливок из вьсокомарганцовистых сталей.

Оливин - магнезиальный силикат (Мg,Fе)2SiО4, минерал от желто-зеленого до 6урого цвета, твердость б;5-7 ед, (шкала Мооса), плотность 3200-3500 кг/м3, температура плавления 1750-1830°С. В литейном производстве используются оливиновые пески с содержанием MgО2 = 46-50% и SiO2 = 42-43% для облицовочных смесей, красок, паст при производстве средних и крупных отливок из марганцовистых сталей, а также крупных чугунных отливок.

Хромит FеОСг2О3 - нейтральный материал, температура плавления 16ОО-1850°С, чем больше Сr203, тем выше температура плавления. Применяется хромит в молотом виде марки ПХС, содержащего Сг2О3 = ЗО%, SiO2<1.0%% СаО = 3,0%, и ПХК, содержащего Сг2О3 = 45%, SiO2 =18%, СаО<2,5%, для облицовочных смесей, красок, паст при производстве средних и крупных стальных отливок, Хромит имеет малое термическое расширение, инертен к окислам железа, обеспечивает высокую чистоту поверхности стальных отливок. Часто в литейном производстве применяется хромомагнезит - смесь из 40-60% хромита с обогащенным магнезитом с огнеупорностью около 2000°С для производства средних и крупных стальных отливок, особенно высоколегированных.

Шамот представляет собой предварительно (до спекания) обожженную глину с различным содержанием SiO2 и Аl2O3. Чаще всего применяется шамот с 35-45% Аl2O3, остальное SiO2, огнеупорностью 1670-1750°С для облицовочных смесей при производстве средних и крупных стальных отливок. Шамот имеет значительно меньшее тепловое расширение по сравнению с кварцевым песком, способствует получению отливок с чистой поверхностью, но он дороже

|