Глава 4. ТЕХНОЛОГИЯ ХУДОЖЕСТВЕННОГО ЛИТЬЯ

4.1. Классификация отливок по способам изготовления

В современных экономических условиях изготовление худо-жественных отливок на крупных литейных предприятиях стало не-рентабельным, а, с другой стороны, потребность в оригинальных изделиях художественного назначения значительно увеличилось. Все это привело к созданию небольших литейных мастерских, использующих в производстве литейные технологии, рассчитанные не на массовое изготовления ширпотреба, а на создание уникальных высокохудожественных изделий. Остаются востребованными и традиционные виды литейных технологий, такие как литье в песчано-глинистые формы, позволяющие получать отливки с низкой себестоимостью, и литье в металлические формы (кокиль, литье под давлением, центробежное литье) для серийного изготовления отливок.

При выборе технологии изготовления художественных отли-вок необходимо учитывать следующие факторы: габарит и массу отливки, ее конфигурацию, вид сплава, требования к чистоте поверхности, материал модели и т.д. [23].

Наиболее распространенными технологиями литья отливок являются следующие:

Литье в песчано-глинистые формы. Возможно изготов-ления отливок из всех видов сплавов, любой массы и габаритов, не требующих высокой степени чистоты поверхности. Технология ис-пользуется для изготовления отливок типа оград, садовых решеток, садовой мебели, деталей фонтанов. При использовании природных мелкодисперсных формовочных смесей возможно получение небольших отливок с хорошей чистотой поверхности.

Литье по выплавляемым моделям. Получают отливки из всех видов сплавов, со сложной линией разъема, тонким рельефом, с внутренними полостями.

Технология используется для изготовления кабинетной скульптуры, деталей оформления часов, деталей светильников, от-ливок хозяйственного назначения.

Литье в металлические формы (кокиль, литье под давлением, центробежное литье).

В кокиле получают отливки в основном из цветных сплавов, относительно простой конфигурации, небольших габаритов.

Технология литья в кокиль используется для получения се-рии одинаковых отливок типа небольших бюстов, сувениров, фигур-ных крепежных и декоративных элементов. Технология позволяет получать детали, имеющие открытые полости методом «выплеска» незатвердевшего металла.

Литьем под давлением получают тонкостенные отливки небольших размеров из цветных сплавов.

Литье под давлением используется в случае необходимости получения большого количества одинаковых отливок типа медалей, сувениров, брелков, фирменных знаков.

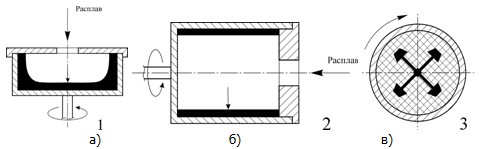

Центробежным литьем получают отливки типа тел вращения, а также с использованием центробежной силы для принудительной заливки фасонных отливок, расположенных по периферии формы, вращающейся вокруг вертикальной оси.

Эта технология используется при литье мелких и миниатюр-ных отливок из цветных сплавов.

При применении форм из вулканизированной резины зали-вают сплавы с температурой плавления не выше 320оС.

Литье по газифицируемым моделям. Эти способом получают отливки из любых сплавов достаточно сложной конфигурации по неразъемной пенополистироловой модели.

Технология используется для изготовления сложных отливок, изготавливаемых автором в одном экземпляре.

Литье в формы, изготавливаемые вакуумно-пленочной формовкой. Получают отливки из всех видов сплавов, любой массы с одной плоскостью разъема. Технология ис-пользуется для изготовления барельефов, решеток, табличек.

Литье в гипсовые формы. Получают отливки из цветных сплавов небольших габаритов по моделям с одной плоскостью разъ-ема и неразъемным моделям (выплавляемым).

Различают литье в гипсовые формы легкоплавких сплавов и литье в гипсо-кристобалитовую массу цветных и благородных спла-вов. Эти технологии различаются режимом прокаливания форм.

Ювелирное литье. При ювелирном литье используют в основном две технологии: литье в гипсокристобалитовую массу и литье в керамические формы. Получают отливки небольшой массы, любой степени сложности из благородных металлов или их заменителей – мельхиора, нейзильбера.

4.2. Литье в песчано-глинистые формы

При литье в песчано-глинистые формы (ПГФ) различают ли-тье в сырые (разовые) и сухие (полупостоянные) формы. Наибольшее распространение получило литье в сырые формы.

Чтобы получить отливку необходимо иметь модель (копию изделия, выполненную с учетом технологических особенностей изго-тавливаемого изделия), оснастку и инструмент, формовочную и при необходимости стержневую смеси.

Формовочные смеси

Наилучшими формовочными смесями для изготовления форм являются мелкозернистые природные пески с однородной структу-рой.

Однако карьеров с таким песком мало, и чаще всего приме-няют синтетические смеси, в которых песок, глину и различные до-бавки смешивают, дозируя их в определенных пропорциях.

Составы синтетических формовочных смесей

Исходные материалы: формовочные пески, связующие и вспомогательные добавки Требования к формовочным материалам:

обеспечение оптимальных физико-механических и техноло-гических свойств,

недефицитность,

низкая стоимость,

экологическая чистота.

Формовочные пески

Формовочные пески - это несцементированые частицы гор-ных пород размером от 0,02 до 3 мм, обладающие требуемой огне-упорностью и термохимической устойчивостью. Пески подразделяются по минералогическому составу, по величине зерна, по наличию примесей.

По минералогическому составу пески бывают кварцевые, цирконовые, оливиновые, гранатовые, магнезитовые.

По величине зерен: мелкие, средние, крупные.

Наиболее часто в формовочных песках используются кварцевые пески.

Кварцевые пески (ГОСТ 2138-91)

Кварцевые пески подразделяются на три группы: кварцевые (К), тощие (Т), жирные (Ж).

Кварцевые и тощие пески подразделяются на группы в зави-симости от массовой доли глинистой составляющей (ГС), содержания основного материала SiO2, коэффициента однородности и среднего размера зерна.

Жирные пески делятся на группы в зависимости от предела прочности на сжатие во влажном состоянии и среднего размера зер-на.

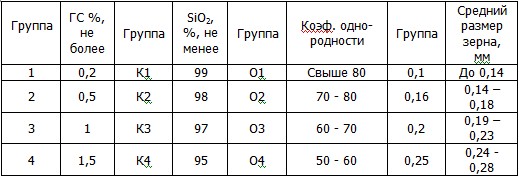

Кварцевые пески содержат до 2% ГС и подразделяются на пять групп (табл.1).

Таблица 1

Группы кварцевых песков

Пример обозначения кварцевого песка:

Пример обозначения кварцевого песка:

2К1О302 – кварцевый песок, содержащий до 0,5% ГС, не менее 99% SiO2, с коэффициентом однородности 60-70% и со средним размером зерна 0,19 – 0,23 мм.

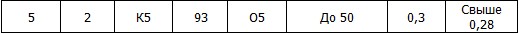

Тощие пески содержат от 2 до 12% ГС и подразделяются на три группы (табл.2).

Таблица 2

Группы тощих песков

Коэффициенты однородности и средние размеры зерна у трех групп тощих песков и у первых трех групп кварцевых песков аналогичны.

Пример обозначения тощих песков:

1Т2 0,16 – тощий песок, содержащий до 4% ГС, не менее 93% SiO2, с коэффициентом однородности свыше 80% и со средним размером зерна 0,14-0,18мм.

Жирные пески содержат 12-50% ГС и подразделяются на три группы.

Ж1 – предел прочности на сжатие во влажном состоянии свыше 0,08 МПа и средний размер зерна до 0,14 мм.

Ж2 – соответственно от 0,05 до 0,08МПа и средний размер зерна 0,14-0,18 мм.

Ж3 – соответственно до 0,05 МПа и средний размер зерна 0,19-0,23мм.

Пример обозначения жирных песков:

Ж2 О16 - жирный песок с пределом прочности на сжатие во влажном состоянии 0,05-0,08 МПа и средним размером зерна 0,14-0,18мм.

Для получения массивных и толстостенных отливок, как правило, применяются кварцевые пески.

Для получения тонкостенных отливок с развитым рельефом необходимо применять тощие и жирные пески.

Связующие материалы

В качестве связующих материалов в формовочных смесях чаще всего применяют глины, а также органические и неорганиче-ские материалы, такие как олифа, декстрин, КО, ССБ, жидкое стек-ло, патока, различные синтетические смолы.

Виды формовочных глин (ГОСТ 3226-93)

Формовочные глины – это горные породы размером зерен менее 0,022 мм.

Формовочную глину вводят в состав смеси в виде порошка, суспензии или пасты.

Бентонитовые (Б) – монтмориллонит [n(Ca,Mg)OxAl2O3(4-5)SiO2•nH2O] – мягкий минерал белого, розового, синеватого цветов, впитывает влагу не только поверхностью частиц, но и внутренними слоями, обуславливая высокую клейкость.

Каолиновая (К) касолиново-гидрослюдистая – каолинит Al2O3•2SiO2•2H2O. Каолинит имеет белый цвет, в сухом виде хорошо поглощает влагу, образуя пластичную тестообразную массу.

Полиминеральная (П) – любой глинистый минерал.

По прочности на сжатие во влажном состоянии глины делят-ся на следующие группы:

прочносвязующие – П,

среднесвязующие – С,

малосвязующие – М.

По пределу прочности на сжатие в сухом состоянии глины бывают:

прочносвязующие – 1,

среднесвязующие – 2,

малосвязующие – 3.

По содержанию вредных примесей:

с низким содержанием примесей – Т1,

со средним содержанием примесей – Т2,

с высоким содержанием примесей – Т3.

Чем больше примесей, тем меньше ее термоустойчивость.

Группы глин по пластичности:

высокопластичная – 30,

среднепластичная – 20,

умереннопластичная – 10,

малопластичная – не нормируется.

Число пластичности определяют как разность между влажностью, соответствующей нижней границе текучести, и влажностью, соответствующей пределу раскатывания.

Пример обозначения глин: ПМ3Т110, - полиминеральная гли-на, малопрочная в сухом и сыром состоянии, с высокой термоустой-чивостью и умеренной пластичностью.

Кроме формовочной глины в качестве связующих (при изго-товлении ПГФ и химически твердеющих форм) используются также органические и неорганические материалы. Классы А и Б включают органические материалы, В – неорганические. Органические связующие материалы бывают неводные (класс А) и водные (класс Б). Все неорганические связующие класса В относятся к водным материалам. По прочности связующие материалы делятся на три группы: I, II, III (табл.3).

Таблица 3

Группы связующих материалов

Требования к связующим

1. Равномерное распределение по поверхности песчинок.

2. Обеспечение оптимальной прочности.

3. Минимальная прилипаемость к оснастке.

4. Быстрое высыхание.

5. Минимальная газотворность.

6. Нетоксичность.

7. Недефицитность, минимальная стоимость.

Вспомогательные материалы

1. Противопригарные материалы – каменный уголь, мазут, полистирол, смолы.

Углерод, содержащийся в этих материалах, при сгорании вы-деляет пироуглерод (блестящий углерод), обволакивающий зерна, что приводит к несмачиваемости их металлом и предупреждает при-гар.

2. Противопригарные покрытия: графит, древесный уголь, тальк, лакировочные смолы.

Основное назначение – улучшение качества поверхности от-ливки за счет придания «гладкости» поверхности форм и стержней. Подразделяются на проникающие, покровно-проникающие и покровные (натирочные пасты). Для художественных отливок с мелким рельефом применяются только проникающие покрытия, так как в противном случае снижается четкость отпечатка. Водные покрытия требуют тепловой сушки, покрытия с органическими растворителями – самовысыхающие.

3. Припылы – мелкодисперсные порошки: древесный уголь, серебряный и черный графит, цемент, ликоподий. Улучшают поверхность отливки, предупреждают пригар.

Тонкостенные отливки припыливают древесным уголем, тол-стостенные – графитом.

4. Армирующие материалы: смола, опилки, конский волос, асбест.

Применяются при производстве крупных форм из смесей с повышенным содержанием глины для предотвращения образования трещин при сушке.

5. Демпфирующие материалы: древесные опилки, торф, во-локнистые материалы.

При сгорании во время сушки и заливки в форме образуются пустоты, увеличивающие газопроницаемость и податливость форм и стержней.

6. Разделительные покрытия: древесно-угольная пыль, графит, ликоподий, керосин, мелкий кварцевый песок. Наносится на поверхность модельно-опочной оснастки или на уплотнительную смесь для получения тонкого слоя, препятствующего прилипанию.

7. Клей – жидкое стекло – служит для склеивания частей литейных форм, изготовленных способом кусковой формовки.

8. Холодильники: чугунная или стальная дробь, чугунные, медные или стальные вставки с высокой теплопроводностью.

Применяются при изготовлении отливок, имеющих сопряже-ние тонких и толстых частей для выравнивая скорости их охлажде-ния и соответственно для предупреждения внутренних напряжений, усадки и трещин.

9. Прокладочная глина. Валики диаметром 5-10мм прокладывают по периметру нижней полуформы перед сборкой для предупреждения «ухода» металла из полости через зазор между полуформами при заливке горячим металлом с большим напором.

Приготовление формовочных смесей

Смеси обычно приготавливают в смешивающих бегунах – смесителях. Процесс приготовления заключается в следующем: включают бегуны, засыпают сухой формовочный песок, через неко-торое время подают необходимое количество связующих и противо-пригарных материалов. Если в качестве связующего используется сухая формовочная глина, то, перемешав ее с сухим песком в тече-ние 2-3 мин, добавляют постепенно воду и перемешивают еще в течение 4-5 мин.

Природные формовочные пески, как правило, не подвергают обработке в смесителях, а процесс приготовления ее к работе заключается в увлажнении еще горячей после выбивки и «запаривании» ее под мешковиной.

Свойства формовочных смесей

1. Прочность – свойство смеси противостоять разрушающим усилиям при извлечении модели, транспортировке и заливке форм.

Прочность смеси увеличивается с увеличением содержания глины при оптимальной влажности и степени уплотнения формы.

2. Пластичность – свойство смеси воспроизводить при ее уп-лотнении поверхность модели и сохранять этот отпечаток на всех этапах получения отливки. Чем меньше зерно песка, больше содер-жание глины и равномернее распределение всех составляющих, тем четче выполняется рисунок модели.

3. Газопроницаемость – способность смеси пропускать через себя газы. Специфика смесей для художественных отливок (мелко-зернистые пески, высокое содержание глины, достаточное уплотне-ние) обуславливает низкую газопроницаемость формы, поэтому та-кие формы должны быть оснащены вентиляцией.

4. Газотворность – способность смеси выделять при заливке газы. Газотворность отрицательно влияет на качество отливки. Здесь необходимо соблюдать точный баланс при увлажнении смеси и дозировке газотворных связующих.

5. Огнеупорность – это способность формы не оплавляться при воздействии теплоты заливаемого металла. Химическое взаимо-действие приводит к пригару зерен смеси к металлу отливки, что является неисправимым браком при изготовлении художественных отливок. Чем крупнее зерна, тем выше огнеупорность.

6. Податливость – свойство смеси деформироваться при усадке металла. Залитый в форму металл при кристаллизации и ох-лаждении уменьшается в объеме. Если отливка имеет внутреннюю полость или выступы, то эти части формы препятствуют усадке ме-талла, из-за чего в нем появляются внутренние напряжения, что приводит к деформированию отливки и появлению трещин. Податливость смеси можно увеличить добавками выгорающих материалов (опилки, торф).

7. Долговечность – способность смеси сохранять после мно-гократных заливок первоначальные свойства. Свои свойства смесь теряет от растрескивания зерен песка, шамотизировании глины при нагреве, выгорании противопригарных добавок. Долговечность смеси увеличивается при применении песков, прошедших термическую обработку, и регулярных добавок связующих.

8. Выбиваемость – способность смеси отделяться от отливки после ее охлаждения в процессе выбивки. Для увеличения выбиваемости следует применять сгораемые органические связующие.

Экспресс-анализ формовочных смесей обычно проводится по трем технологическим испытаниям:

1. Влажность, которая в смесях для художественных от-ливок находится в пределах 4-6%.

2. Газопроницаемость – 60-100 ед.

3. Прочность на сжатие в сыром состоянии 0,3-0,6 кг/см2.

Песчано-глинистые формовочные смеси подразделяются следующим образом:

единые – предназначенные для заполнения всего объема опоки с моделью.

oблицовочные – образующие прилегающий к модели обли-цовочный слой формы.

наполнительные – служащие для заполнения оставшегося объема опоки после нанесения облицовочного слоя.

Иногда различают также освежительную смесь – кварцевый песок + повышенное содержание глины и угля для получения единой смеси с высокими технологическими показателями.

Выбор формовочной смеси зависит от требований, предъяв-ляемых художественным отливкам, их габарита и массы, вида зали-ваемого металла и т.д.

Для тонкостенных, ажурных отливок (шкатулки, вазы, тарелки) применяется единая смесь следующего состава: песок то-щий 10-12%, глина 12-20%, оборотная смесь 68-78%, влажность 3-4%, газопроницаемость 80-90 ед., сырая прочность 0,3-0,35 кг/см2 (30-35 кПа).

Для кабинетных отливок (настольные бюсты, статуэтки):

Облицовочная смесь: песок жирный 60-70%, глина 25-30%, оборотная смесь до 15%, влажность 9-10%, газопроницае-мость 20 ед., сырая прочность 0,85-0,9 кг/см2 (85-90 кПа).

Наполнительная смесь: смесь 90%, глина 10%, влажность 6-8%, газопроницаемость 25 ед., сырая прочность 0,55-0,6 кг/см2 (55-60 кПа).

Для статуарных отливок:

Облицовочная смесь: песок жирный 70%, глина 30%, влажность 5-6%, газопроницаемость сырая 20-25 ед., газопрони-цаемость сухая 60-70 ед.

Наполнительная смесь: песок жирный 12,5%, глина 2,5%, оборотная смесь 85%, влажность 6-7%, газопроницаемость сырая 25-30 ед., газопроницаемость сухая 65-80 ед., сырая прочность 0,65-0,7 кг/см2 (65-70 кПа).

Для архитектурных отливок (решетки, колонны, барельефы):

Облицовочная смесь: песок жирный 30%, глина 12-15%, оборотная смесь 55-58%, влажность 4-6%, газопроницаемость 30-50 ед., сырая прочность 0,2-0,25 кг/см2 (20-25 кПа).

Наполнительная смесь: песок жирный 15%, глина 10%, оборотная смесь 75%, влажность 4-5%, газопроницаемость 65-70 ед., сырая прочность 0,2-0,3 кг/см2 (20-30 кПа).

Оснастка и инструмент для формовки

Для изготовления отливки художественного назначения ме-тодом ручной формовки кроме формовочной смеси необходимо иметь специальную оснастку и инструмент.

Прежде всего, необходимо иметь модель – точную копию изготавливаемого изделия, опоки, подмодельные плиты, стержневые ящики, соответствующий инструмент.

Модели

Началом появления на свет отливки является, как правило, оригинал, выполненный скульптором.

Основными материалами для изготовления оригинала слу-жат: пластилин, воск, глина. Однако эти материалы недостаточно прочны и не могут служить моделями для формовки. Для сохранения оригинала чаще всего производят операцию снятия гипсовой формы с оригинала с последующим изготовлением копии из гипса или модельной массы. Если требуется изготовление единственной отливки, то можно использовать специально подготовленную гипсовую модель, если же требуется изготовление серии отливок, то модели выполняются из более прочных материалов.

Материалы для изготовления моделей

1. Деревянные модели изготавливаются для единичного и мелкосерийного производства отливок. Из многих пород дерева наиболее употребительны следующие: клен, бук, липа, ольха, береза, сосна, груша, яблоня.

Клен – плотное, твердое дерево, хорошо и чисто обрабаты-вается в поперечном и долевом направлениях волокон и мало де-формируется. Применяется для изготовления мелких моделей слож-ной конфигурации.

Бук – имеет высокую твердость, но подвержен значительному короблению. Из него изготавливают мелкие модели простой конфигурации.

Липа – мягкое и хорошо обрабатываемое дерево. Применяется для изготовления мелких и средних отливок со сложным контуром.

Ольха – чисто обрабатывается в долевом и поперечном на-правлениях. Из нее изготавливают мелкие и средние модели и стержневые ящики.

Береза – дерево средней твердости, она подвержена сильному короблению, гигроскопична и восприимчива к загниванию. Положительным свойством является ее способность хорошо обрабатываться точением (получается гладкая поверхность). Применяется для моделей, имеющих форму вращения.

Сосна – наиболее дешевое из всех пород дерево. Сосна мало впитывает влагу из-за высокого содержания смолистых веществ, поэтому сосна чаще всего применяется для изготовления моделей крупного архитектурно-художественного литья, не имеющего на поверхности тонких украшений. Такие модели в процессе формовки долгое время находятся в сырой формовочной смеси.

Наиболее сложные и дорогие модели, имеющие на поверхности тонкую резьбу и рисунок (ажурные изделия) делают из прочных и вязких пород дерева: яблони, груши.

Пиломатериалы в виде досок и брусков для изготовления моделей необходимо просушить с тем, чтобы содержание в них влаги не превышало 8-10%. При естественной сушке - это 2-4 года, при искусственной сушке - 3-12 суток.

Деревянные модели и стержневые ящики не рекомендуется изготавливать из целого куска дерева. Для получения прочного мо-дельного комплекта его необходимо разбить на отдельные узлы, которые склеивают из брусков, секторов, сегментов. При склеивании кусков необходимо их располагать так, чтобы долевые волокна древесины шли в разных направлениях, чем предупреждается коробление модели и ящика.

После склеивания и проверки на точность изготовления мо-дели шпаклюют и окрашивают модельным лаком в разные цвета: для чугунного литья – красный цвет, стального – в синий, бронзового и латунного – в желтый. Стержневые знаки окрашивают в черный цвет.

2. Металлические модели. Эти модели изготавливают из чугуна, алюминиевых сплавов, медных сплавов.

Металлические модели имеют по сравнению с деревянными целый ряд преимуществ. Они не коробятся, хорошо сохраняют фор-му, позволяют для получения хорошего отпечатка не прилагать большие усилия при формовке. Недостатком таких моделей можно считать их повышенную стоимость из-за сложной механической об-работки.

Иногда практикуют изготовление моделей из отливок, вы-полненных по гипсовым моделям путем чистовой обработки и чекан-ки.

3. Гипсовые модели. Гипсовые модели вследствие быстроты изготовления и сравнительно небольшой стоимости возможно использовать при формовке. Для придания прочности эти модели армируют проволочным каркасом или марлевой сеткой, тщательно высушивают и покрывают водоотталкивающим лаком.

При изготовлении моделей необходимо учитывать припуски на усадку сплавов при остывании, формовочные уклоны и галтели.

Ориентировочные значения усадки для различных сплавов:

серый чугун – 1%,

сталь – 1,5%,

Al сплавы – 1,5%,

оловянистые бронзы – 1,4%,

Al бронзы – 2,2%,

латунь – 1,3%,

магниевые сплавы – 1,3-1,9%.

Модель должна иметь уклоны, чтобы можно было свободно извлекать ее из формы, не повреждая отпечаток.

Уклоны должны быть: на деревянных моделях с низкими стенками - 1%, с высокими стенками - 3%, на металлических моде-лях соответственно 0,5 и 1%.

Внутренние стенки модели должны иметь большие уклоны, чем наружные.

Модели художественных отливок не должны иметь задиров и вмятин, что препятствует удалению модели из формы.

Модели с рисунком на поверхности различной величины и сложности должны иметь четкие грани и выступы с соблюдением литейных уклонов.

Модельные плиты

В литейном производстве употребляются термины: «модель-ная плита» и «подмодельная плита». Рассмотрим модели, наиболее применяемые на практике.

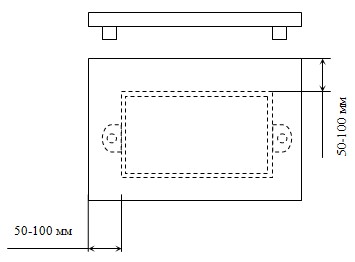

1. Простейшие модельные плиты представляют из себя плоскость (деревянная, металлическая), имеющую снизу ребра для облегчения подъема плиты с формовочного стола, отверстия для штырей (рис.80).

Рис.80. Простейшая модельная плита

Толщина простейшей модельной плиты должна обеспечивать жесткость поверхности и не допускать прогибания под весом опоки и формовочной смеси. Габариты плиты должны быть больше опоки на 50-100 мм.

2. Универсальные с вкладышами. Универсальные плиты обычно изготавливают литыми из стали или чугуна, они имеют ребра жесткости, отверстия для направляющего и центрирующего штырей и набор сменных вкладышей, обеспечивающих изменение формы и габаритных размеров модели, а также использование одного каркаса плиты для формовки различных моделей, укрепленных на сменных вкладышах.

3. Координатные модельные плиты. Эти плиты, в отли-чие от обычных, имеют на своей рабочей поверхности заранее вы-полненные отверстия для фиксации положения и крепления моде-лей. Эти отверстия размещаются в шахматном порядке с равным расстоянием между их осями. Указанные расстояния в зависимости от плиты делают 50, 100 или 200 мм. Диаметр отверстий делают 12 мм для малых плит и 25 мм - для больших.

Каждое отверстие имеет свой шифр, т.е. координаты, опре-деляющие геометрическое положение отверстий на плите (1А, 2Б, 3В и т.д.). Буквенные обозначения соответствуют линиям, параллельным коротким стенкам плиты, цифровые – параллельным длинным стенкам плиты. Такая координация всех точек обеспечивает возможность соблюдения точного размещения половин моделей одной полуформы относительно половин моделей другой полуформы и совмещения их отпечатков. К координатным плитам модели крепятся или «намертво», или же модель монтируется на плиту свободно на направляющих штифтах, диаметр которых равен диаметру отверстий на модельной плите.

Опоки

Для удобства приготовления, разборки, сборки, переноски литейную форму изготавливают в специальных прочных ящиках без дна и крышки – опоках. Форму собирают из двух или несколько опок, соединяющихся между собой штырями, укрепленными в ушках, расположенных на ее боковых стенках. Толщина опоки берется от 6 до 20 мм в зависимости от величины опоки и материала, из которого она сделана. Обычно для удобства разборки и переноски формы опока имеет ручки, а для того чтобы уплотненная формовочная смесь не выпадала – ребра (крестовины) и угольники (буртики), расположенные внизу верхней и вверху нижней опок (у плоскости разъема).

Опоки классифицируются на металлические и деревянные.

Металлические могут быть цельнолитые, свертные и свар-ные. По конфигурации они разделяются на прямоугольные, фасон-ные и круглые. По весу опоки разделяются на три категории: ручные (не более 30 кг в заформованном состоянии), комбинированные (до 60 кг.) и крановые (более 60 кг). Качество опоки оказывает большое влияние на качество приготовления формы и соответственно на качество изделия.

Деревянные опоки удобны тем, что их можно быстро изгото-вить, они легче и дешевле металлических. Однако они не достаточно прочны, быстро ломаются и горят при попадании на них расплавленного металла во время заливки. Кроме того, деревянные опоки при формовке впитывают влагу и коробятся.

В качестве материала для металлических опок используют чугун, сталь, алюминий.

Чугунные опоки прочны и являются более дешевыми. Для отливки чугунных опок изготавливают деревянную или металличе-скую модель. Ушки опоки делают на боковых стенках в виде прили-вов. Ребра (крестовины) в чугунных опоках делают цельнолитыми, иногда эти ребра делают отцепными, прикрепленными к стенкам опоки болтами.

Стальные опоки отличаются от чугунных прочностью, легко-стью за счет меньшей толщины стенок. Кроме этого стальные опоки можно изготавливать сваркой.

Алюминиевые опоки легкие, удобные. Могут изготавливаться как цельнолитыми, так и сварными, и шарнирными. К недостаткам алюминиевых опок следует отнести их плохую сопротивляемость ударам и истиранию. Алюминиевые опоки применяются при единичном и мелкосерийном производстве.

При подборе опок необходимо руководствоваться следующими правилами:

- опока должна быть прочной, нельзя допускать прогибов стенок опоки при уплотнении в ней формовочной смеси и при залив-ке металла в форму;

- части опок должны быть хорошо подогнаны друг к другу и не должны качаться на штырях;

- опоки должны быть достаточно легкими и удобными, чтобы формовщик не затрачивал лишних усилий;

- опока должна быть сделана так, чтобы набиваемая в нее смесь не выпадала при изготовлении форм, т.е. она должна иметь соответствующие ребра и угольники;

- для улучшения газового режима формы стенки опоки должны иметь отверстия, площадь этих отверстий 8-15% от площади боковой поверхности.

Спаривание и крепление опок

При сборке форм опоки подлежат центрированию в двух диаметрально противоположных точках. Центрирование при спари-вании происходит с помощью штырей: штыри бывают съемные (кон-трольные) и постоянные (направляющие). Контрольные штыри должны обеспечивать плавное соединение опок без перекоса и кач-ки. Для обеспечения правильного сопряжения опок одна из втулок для центрирующих штырей должна быть круглой, а вторая должна иметь продолговатую форму (направляющая). Обе втулки с круглыми отверстиями допускается иметь только у ручных опок, имеющих малое расстояние в центрах втулок.

Втулки и центрирующие стержни должны быть закаленными. Расстояние между осями отверстий втулок должно иметь допуск, равный половине допуска на каждое отверстие.

Воизбежание поднятия верхней опоки под давлением жидкого металла опоки необходимо скреплять между собой. Можно скреплять специальными скобами, штырем с клином и болтом с гайкой. Чаще всего при изготовлении художественных отливок для скрепления опок применяют специальные грузы, вес которых рассчитывается при проектировании литниковой системы.

Изготовление литейных форм

В зависимости от назначения и материала, из которых изго-тавливаются формы, они подразделяются на следующие:

Разовые формы – предназначены для изготовления только одной отливки. Такие формы изготавливают из песчано-глинистых или песчано-жидкостекольных смесей, благодаря низкой стоимости, простоте, быстроте изготовления эти формы являются самыми рас-пространенными.

Полупостоянные формы – изготавливаются из высокоогне-упорной смеси, состоящей в основном из шамота и кварцевого пес-ка. Такие формы выдерживают от 30 до 50 заливок, с небольшим промежуточным ремонтом после каждой заливки. Эти формы могут использоваться для литья архитектурных отливок типа садовых решеток.

Постоянные формы – используются в массовом производ-стве, их изготавливают из стали.

В зависимости от состояния формы при заливке формы раз-личают:

Сырые формы – достоинства: короткий цикл изготовления, низкая стоимость, высокая производительность.

Наряду с достоинствами сырые формы имеют существенные недостатки: повышенная влажность, газотворность и недостаточная прочность, приводимая к образованию дефектов литья в виде песчаных и газовых раковин, пригара, ужимин. Кроме этого изготовление сырых форм требует высокой квалификации фор-мовщика.

Сухие формы – такие формы применяют для изготовления тонкостенных отливок типа плит, сфер, коробок. Хорошо просушен-ная, прочная форма, покрытая защитной противопригарной краской, с высокой газопроницаемостью предотвращает образование пригара, ужимин, газовых и песчаных раковин, а также других внутренних и внешних дефектов. Однако следует заметить, что применение сухих форм удлиняет цикл изготовления отливок, увеличивает парк опок, вызывает потребность в крупных сушильных печах.

В зависимости от характера производства, габаритов, слож-ности и веса отливок различают следующие виды формовки:

Формовка в почве – применяется для единичного произ-водства отливок средних и крупных габаритов, в том случае когда нет нужных парных опок и экономически неоправданно из-готовление новых опок.

Формовка в опоках – более производительна и менее трудоемка, чем формовка в почве, позволяет получать отливки с высокой точностью и чистой поверхностью.

Формовка ажурного литься – имеет место при единичном производстве уникальных отливок.

Кусковая формовка – применяется для получения слож-ных и ответственных отливок со сложным рельефом.

Формовка по шаблону – применяется для изготовления форм, представляющих собой тела вращения, или отливок, форма которых может быть получена движением скребка в виде протяженного шаблона по направляющей раме-кондуктору.

Формовка в почве

При формовке в почву различают открытую и закрытую формовку – под опокой, т.е. нижняя часть отливки формируется в почве, а верхняя в опоке. Наиболее ответственной операцией в этом виде формовки является приготовление нижней части формы – постели.

Для мелких отливок применяется мягкая постель, при фор-мовке крупных и тяжелых делается твердая постель.

Приготовление мягкой постели. Мягкая постель изготавливается для каждой формы отдельно или общая постель - для нескольких одинаковых отливок.

Для единичных отливок выкапывают яму, габариты которой должны быть больше габаритов модели на 200-250 мм. В яму через сито с ячейками 4-6 мм насеивают слой наполнительной смеси и после ее разравнивания - слой облицовочной смеси толщиной 20 мм. В подготовленную таким образом постель укладывают модель и легкими ударами киянки по положенной на модель дощечке осажи-вают ее до уровня пола. Модель обкладывают смесью, которою уплотняют. Счистив излишек смеси, изогнутой иглой накалывают вентиляционные каналы. Затем оформляют литниковую чашу, с противоположной стороны прорезают сливной канал с приемником для стекания излишнего металла.

Приготовление твердой постели. Для твердой постели в цехе отводится специальная площадка. В полу выкапывается яма глубиной на 300-400 мм больше высоты модели. Дно ямы плотно утрамбовывается, после чего насыпается слой гари толщиной 150-200 мм, который также утрамбовывается и выравнивается мелкой гарью.

Для отвода газов, скапливающихся в слое гари во время за-ливки, в почву в двух противоположных углах ямы затрамбовывают в наклонном положении две трубы диаметром 75-100 мм, нижние концы которых упираются в гарь, а верхние выступают над почвой. Гарь накрывают слоем соломы толщиной 10-15 мм, поверх соломы насыпают просеянную наполнительную смесь и утрамбовывают ее слоем 100-150 мм. Поверхность этого слоя выравнивают линейкой, а затем душником диаметром 8 мм накалывают вентиляционные каналы до слоя гари с расстоянием между ними 40-50 мм. После легкого уплотнения в этом слое также накалывают вентиляционные каналы. Приготовив постель, приступают к формовке.

При закрытой почвенной формовке нижнюю часть разъемной модели формуют в почве, а верхнюю - в опоке.

Формовка в опоках

Формовка в опоках - наиболее распространенный вид фор-мовки. Различают формовку по неразъемной модели, формовку с болваном, формовку с фальшивой опокой, формовку с разъемной опокой, формовку с подрезкой и т.д.

Ф

ормовка по неразъемной модели осуществляется в следующей последовательности:

1. Изучают модель и выбирают плоскость разъема. В одно-сторонней модели этой плоскостью является обратная сторона модели.

2. Помещают модель на плоскую модельную плиту, устанав-ливают опоку с таким расчетом, чтобы расстояние между моделью и ее стенками было со всех сторон примерно одинаково и не было меньше 25-30 мм. Модель и модельную плиту припудривают припы-лом из мешочка.

3. Через сито на модель насыпают облицовочную смесь тол-щиной 20-25 мм. Если модель имеет высокие вертикальные части, то их обкладывают вручную облицовочной смесью и обжимают руками.

4. Насыпают наполнительную смесь и уплотняют трамбовкой. Уплотнение производят от периферии к центру по периметру. Степень уплотнения зависит от размеров изготавливаемого изделия, состава и свойств формовочных смесей, вида сплава. Необходимо стремиться к равномерной плотности смеси по всему объему опоки. Операцию уплотнения осуществляют послойно, насыпается 3-5 слоев.

5. Верхний слой смеси уплотняют более сильно при помощи бруска или плоской стороны киянки. Излишек смеси срезают линей-кой заподлицо с краем опоки.

6. Накалывают вентиляционные каналы при помощи душника (иглы). Каналы не должны доходить до модели, так как в противном случае модель может быть повреждена иглой, ухудшается поверхность отливки, металл закупоривает канал и вентиляция не работает.

7. Переворачивают опоку вместе с модельной плитой (при необходимости) и устанавливают на ровную плиту. Поверхность разъема заглаживают гладилкой. Устанавливают модели стояка, выпора, шлаковиков. По штырям устанавливают верхнюю опоку и поверхность разъема припудривают припылом или разделительным песком.

8. Операции 3-6 повторяют для верхней полуформы. Осто-рожно расталкивают модели стояка и выпора, прорезают литниковую чашу, вынимают модели стояка и выпоров и снимают верхнюю опоку.

9. Верхнюю опоку ставят на ребро, очищают от сора, выни-мают модель шлаковика и заглаживают. Из нижней опоки, после осторожного расталкивания, извлекают модель. Для этого в деревянной модели вбивается или вкручивается подъем, металлическая модель извлекается путем ввинчивания в предварительно сделанное отверстие с резьбой винта. Перед извлечением модели формовочную смесь по контуру смачивают водой при помощи кисти или хлопчатобумажного фитиля. Если специальные подъемы не предусмотрены, опоку переворачивают вместе с наложенной на нее гладкой плитой, и модель обычно выпа-дает.

10. Прорезают и заглаживают гладилкой элементы литнико-вой системы. Исправляют повреждения формы, предварительно смочив подорванные места водой.

11. Припыливают полость формы древесно-угольным порош-ком или графитом. Очищают модель и аккуратно укладывают ее обратно в отпечаток. Мягкими ударами форму подчеканивают. Порошок графита проникает в поры формы и обеспечивает четкий отпечаток. После подчеканки модель удаляют, форму собирают по штырям, устанавливают груз или скрепляют опоки, штыри вынимают и форму заливают металлом.

Формовка по разъемной модели.

Этот вид формовки довольно редко применяется при литье художественных изделий из-за более сложного процесса изготовления моделей и используется в основном при серийном изготовлении изделий, хотя в некоторых случаях дает лучшую чистоту поверхности, чем при формовке с подрезкой.

Половинки модели обрабатываются соответственно и скреп-ляются между собой при помощи соединения штырь - отверстие.

1. На подмодельную плиту кладут модель без штырей и формуют нижнюю опоку обычным порядком.

2. Набитую опоку переворачивают вместе с подмодельной плитой. На поверхность разъема укладывают вторые половинки мо-делей, модели шлакоуловителя и стояка, устанавливают опоку верха и набивают ее обычным порядком.

3. Удаляют модель стояка, снимают верхнюю опоку и, поставив ее на ребро, производят ее отделку, предварительно удалив модель стояка с верхней части модели, если она осталась в верхней полуформе.

5. Извлекают нижнюю половинку модели, отделывают полу-форму, собирают и заливают.

Формовка с болваном.

В литейной терминологии болваном называют часть формы, выступающую за плоскость разъема и изготовленную из формовочной смеси. Если болван находится в верхней части формы, то его называют верхним, если в нижней – нижним.

На практике наиболее часто применяются верхние, или висячие, болваны, хотя это и сопряжено с некоторыми сложностями при формовке. Применение верхних болванов связано с тем, что для получения чистой лицевой поверхности она должна быть обращена вниз для предохранения от всплывающих включений в металле, т.е. должна находиться в нижней полуформе. В отличие от нижнего бол-вана, верхний должен иметь большую прочность для предупрежде-ния его отрыва под воздействием собственного веса. Это особенно важно для высоких болванов. Чтобы обеспечить прочность висячего болвана, его укрепляют металлическими (проволочными) каркасами или деревянными палочками (солдатиками). Для усиления связи каркасов и солдатиков с формовочной смесью их перед установкой покрывают жидкой глиной. При изготовлении форм с болванами необходимо применять опоки с хорошим центрированием штырями, а также соблюдать осторожность при сборке форм, избегая ударов опок, что может привести к обвалу болвана. Необходимо также предварительно просушивать полуформы с болванами для улучше-ния газопроницаемости, поскольку при заливке высокого массив-ного болвана образуется паровоздушная смесь, приводящая к образованию газовых раковин.

Формовка с подрезкой. В практике формовки художест-венных изделий часты случаи, когда края формуемой модели не имеют правильную поверхность, совпадающую с плоскостью подмо-дельной плиты. При формовке невозможно извлечь модель, не по-вреждая форму из-за части смеси, попадающей в зазоры между плитой и моделью. Если эту смесь удалить из нижней полуформы, то получившаяся фасонная поверхность разъема формы не будет мешать извлечению модели. Такую фасонную поверхность выполняют подрезкой смеси при помощи ланцетов. Порядок формовки с подрезкой следующий:

- на модельную плиту устанавливают модель и опоку, наби-вают ее формовочной смесью. При этом в зазоры попадает смесь, препятствующая извлечению модели;

- заформованную опоку переворачивают и выполняют под-резку смеси. После подрезки поверхность заглаживают гладилкой и припыливают;

- устанавливают верхнюю опоку, модели литниковой системы и уплотняют смесь;

- извлекают модели литниковой системы, снимают верхнюю опоку, извлекают модель, собирают форму и заливают металлом.

Формовка с фальшивой опокой (плитой).

Формовка с фальшивой опокой применяется в таких случаях, когда изготавливается серия отливок, требующая формовки с подрезкой, а также при изготовлении форм с глубокой подрезкой. В этом случае операция подрезки применяется один раз, что заметно облегчает изготовление серийных отливок. Фальшивыми эти опоки называют потому, что в них металл не заливается, и они являются как бы фигурной модельной плитой. При этом способе формовки вначале изготавливается фальшивая опока. Для этого опоку ставят на плоскую плиту, заполняют ее формовочной смесью, глиной или гипсом. После сильного уплотнения опоку переворачивают, делают в плоскости разъема выемку и укладывают в ней модель, заглубляя ее до линии разъема в опоку или формуя ее выше плоскости опоки. Затем производят подрезку и поверхность уплотняют. Затем модель расталкивают и вынимают, а поверхность полученного на фальшивой опоке фигурного разъема посыпают разделительным песком. После этого модель снова вкладывают в фальшивую опоку, ставят на нее нижнюю опоку и производят формовку. Зафор-мованную нижнюю опоку затем снимают и переворачивают, при этом модель всегда должна оставаться в нижней опоке. Дальнейшие операции производятся традиционно.

Фальшивую опоку (плиту) изготавливают, также заливая часть модели (до линии разъема) гипсом, эпоксидной смолой или легкоплавким сплавом, устанавливая эту часть оснастки на подмо-дельную плиту, вставляют модель, устанавливают опоку и формуют обычным способом. При этом операция подрезки отпадает.

Формовка ажурного литья

Ажурными называются отливки с мелким и сложным релье-фом поверхности с большим числом просветов. Эти отливки имеют малую толщину при большой площади поверхности. В ажурном литье различают изделия с односторонним и двухсторонним ажуром. Модели изделий с односторонним ажуром имеют четко выраженный рельеф рисунка с формовочными уклонами только на лицевой сто-роне. Вторая сторона модели представляет собой гладкую поверхность. Модели изделий с двухсторонним ажуром имеют рельефный рисунок с обеих сторон и соответственно два формовочных уклона, направленные в разные стороны. Литейные формы как в верхней, так и в нижней опоках имеют болванчики, образующие просветы в изделии.

Изготовление формы для ажурных отливок имеет ряд осо-бенностей:

1. Формовочная смесь должна быть прочной и пластичной. Это обеспечивается использованием тонкодисперсных огнеупорных песков с размером зерен до 0,05 мм и повышенным содержанием глины, тщательным перемешиванием смеси. Из-за наличия в форме большого количества малых болванчиков, которые могут быть смыты потоком заливаемого металла, прочность формовочной смеси должна быть не менее 0,5 кг/см2 при сжатии в сыром состоянии.

2. Металл, в такой форме растекается по узким каналам большой протяженности, что приводит к его быстрому охлаждению и потере жидкотекучести. В результате возможен незалив формы и образование спаев в тонких частях отливки. Поэтому необходимо увеличить скорость заливки, металлостатический напор, температуру заливаемого металла и газопроницаемость формы.

3. Ажурные отливки должны иметь качественную поверх-ность, что обеспечивается подчеканкой как верхней, так и нижней полуформы.

4. Для предупреждения подрыва болванчиков формовочную смесь смачивают водой, что увеличивает ее прочность. Излишняя влажность формы быстро захолаживает металл, что приводит к не-заливу формы и к вскипам. Такие формы следует подсушивать коп-тящим пламенем ацетиленовой горелки. При сушке влага испаряется, увеличивается газопроницаемость и прочность болванчиков. Такая операция называется «подкапчивание». На стенках формы образуется тонкий слой копоти, которая увеличивает огнеупорность формы и повышает качество поверх-ности отливки.

5. Для хорошего заполнения формы следует проектировать разветвленную литниковую систему с большим количеством питате-лей, подводящих металл по периферии отливки. При этом увеличи-вается объем зачистных работ, но гарантируется получение полно-ценной отливки.

В практике изготовления ажурных отливок широко применя-ется формовка с помощью фальшивой опоки.

В зависимости от формы модели и применяемого металла существует несколько способов изготовления фальшивых опок: на-бивкой, вдавливанием модели, прессованием и заливкой.

Способом набивки изготавливают фальшивые опоки для не-высоких тонкостенных моделей. Модель укладывают на гладкую подмодельную плиту в положение, удобное для изготовления формы. Модель накрывают опокой и плотно набивают формовочной смесью. Срезав излишек смеси с поверхности, опоку переворачивают и подрезают поверхность разъема в тех местах, где модель не касалась подмодельной плиты. В просветах делают уплотнение и подрезку болванчиков. Поверхность вокруг модели и в просветах промачивают и модель удаляют. Исправив повреждения в отпечатке, полуформу сушат. В дальнейшем эта фальшивая опока используется как фигурная подмодельная плита.

Для высоких моделей используется способ вдавливания. Опоки набивают на гладкой подмодельной плите без модели. Пере-вернув опоку, разрыхляют поверхность разъема и вдавливают мо-дель легкими ударами деревянного молотка на требуемую глубину. Вокруг модели смесь уплотняют, используя в дальнейшем как фигурную плиту.

При производстве фальшивой плиты методом прессования изготавливают отливкой металлическую плиту – обратник, рабочая поверхность которой имеет болван, соответствующий по форме части модели, углубляемой в фальшивую опоку. Набивают опоку, по штырям ставят плиту – обратник и, поднимая и опуская плиту, впрессовывают болван в смесь, получая фальшивую опоку.

Гипсовые и цементные фальшивые опоки изготавливаются путем заливки модели в опоке раствором этих материалов. Необхо-димо отметить, что в процессе подчеканки формы следует обратить особое внимание на правильность положения модели при укладке ее в форму. Укладка модели в ином, чем она была раньше, положении ведет к смятию болванчиков и порче формы. Чтобы избежать этого, на краю модели и разъеме формы делают риски, позволяющие фиксировать положение модели при последующей укладке.

Кусковая формовка

Многие художественные изделия сложной формы имеют на всех поверхностях впадины и выступы, не позволяющие извлечь модель из формы, не повредив ее стенок. В этом случае применяют формовку отдельными кусками по многочисленным линиям разъема. Как правило, формовка производится с применением фальшивой опоки. Модель укладывают в приготовленную фальшивую опоки и формуют поверхность отдельными кусками по линиям разъема. Куски отделяют друг от друга древесно-угольным порошком или ликоподием. Наружную поверхность таких кусков подрезают в виде болванов с пологими стенками, чтобы с них удобно было снять набитую на модели нижнюю опоку. Для закрепления положения кусков в форме вырезают знаки в виде продолговатых углублений.

По модели с набитыми кусками, после их припыливания, на-бивают нижнюю опоку. Переворачивают набитую опоку вместе с фальшивкой. Фальшивку снимают, а на оставшейся нижней опоке с моделью набивают верхнюю опоку с литниковой системой. Перевернув обе опоки совместно, нижнюю опоку снимают так, чтобы модель с прилегающими кусками осталась в верхней опоке. Прилегающие к модели куски отнимают от модели в порядке, обратном их набивке. Куски снимают с модели особой плоской иглой в таком направлении, чтобы отпечаток модели не получал повреждений при удалении. Снятые с модели куски отделывают и согласно их знаку укладывают в соответствующие места в форме. Воизбежание выпадения или смещения куски при дальнейших операциях укрепляют в форме шпильками. Таким образом получают в нижней опоке полный отпечаток поверхности модели, составленной из отдельных кусков формы. Части формы с укрепленными кусками сушат, так как куски набивают из недостаточно газопроницаемой жирной формовочной смеси. Это наиболее простой способ кусковой формовки по односторонней модели. Формы более сложных изделий имеют несколько десятков кусков, расположенных вокруг всей поверхности модели.

При помощи кусковой формовки изготавливают бюсты, статуэтки.

Различают кусковую формовку всырую, всухую, в стержнях и кусковую формовку по разборной модели.

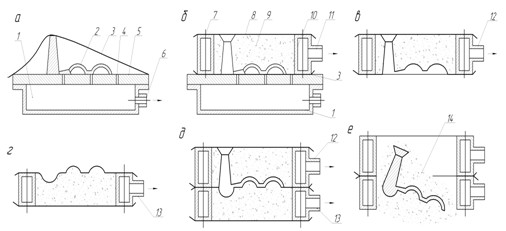

Формовка по шаблонам

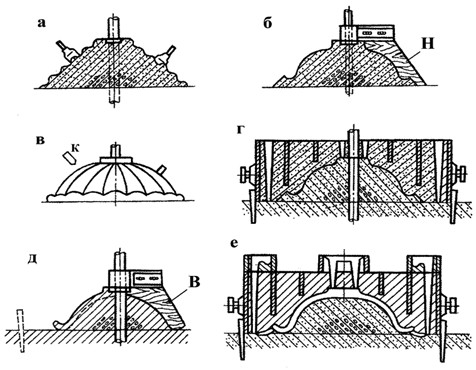

Этот вид формовки применяется для создания отливок, по-верхность которых может быть получена вращением какой-либо линии шаблона вокруг оси или же при движении шаблона по направляющей линии (протяжного шаблона), рис.81. Эту формовку применяют для изготовления крупногабаритных изделий, когда изготовление больших моделей связано с определенными трудностями, это колокола, декоративные колеса, чаши фонтанов и др.

Рис.81. Формовка по шаблону: а – формовка нижнего болвана; б – срезание с болвана смеси шаблоном Н; в – прорезание лепестков шаблонами К; г – формовка верхней опоки; д – обтачивание нижнего болвана шаблоном В; е – форма в сборе

Формовка по шаблону производится в такой последователь-ности:

- подготавливают почву (постель) для формовки и устанав-ливают вертикальный вал. Вертикальность положения вала проверяется при помощи ватерпаса и горизонтального уровня. Яму засыпают формовочной смесью. Вокруг вала до уровня верхнего опорного кольца, на которое опирается втулка шаблона, насыпают формовочную смесь и уплотняют ее;

- на вал надевается шаблон (Н) для формирования наружной поверхности и обтачивают уплотненный болван;

- после обточки, при необходимости используя шаблон (Н) как направляющую, оформляют рисунок наружной части и затем снимают шаблон Н с вертикального вала;

- на подготовленный болван устанавливают опоку и фикси-руют ее при помощи деревянных колышков, а затем формуют опоку верха;

- заформовонную опоку снимают по колышкам, как по шты-рям, снимают и доводят. Отверстия от шпинделя заделывают формовочной смесью. Выполняют литниковую систему, накалывают газоотводы;

- на вал надевают шаблон В и, вращая его, обтачивают нижний болван, снимая с него слой, равный толщине стенки будущей отливки;

- формуют поверхность полученного болвана и припыливают ее графитом;

- снятую опоку по колышкам устанавливают на место. На ее поверхность, соосно с отверстиями стояков и выпоров, устанавлива-ют литниковые чаши для увеличения напора металла.

Формовка по шаблону производится и с горизонтальной осью вращения. В этом случае на опоках крепятся гнезда подшипников и в них закрепляется вал. Вращая ручку вала с прикрепленными на нем шаблонами, формируют по очереди две опоки. Формовка по шаблонам позволяет экономить время, сокращает расход металла и модельного материала.

4.3. Литье в химически твердеющие формы

Кроме смесей для песчано-глинистой формовки в литейном производстве широко используются также самотвердеющие смеси, которые подназделяются на холоднотвердеющие и горячетвердею-щие смеси. При применении самотвердеющих смесей облегчается процесс формовки, улучается качество поверхности отливок.

Холоднотвердеющие смеси на основе жидкого стекла

В качестве связующего в этих смесях используют жидкое стекло. Жидкое стекло получают путем сплавления в специальных печах при tо=1400-1500оС тонкоизмельченного кварца с содой. Полученные бесцветные или слабо окрашенные куски, называемые силикат-глыбой, охлаждают, размельчают и обрабатывают в автоклавах под давлением 6-7 атм. перегретым паром.

На вид жидкое стекло - белая или желтоватая густая жид-кость. Жидкое стекло на воздухе необратимо твердеет за счет взаи-модействия с углекислым газом. Происходит реакция с образованием углекислого натрия и кремнезема в виде геля кремниевой кислоты. Пленки геля обволакивают зерна песка и связывают их в прочную, сухую массу. Так как содержание углекислого газа в воздухе невелико , то для ускорения процесса твердения форму продувают углекислым газом из баллонов. Поскольку эти смеси имеют склонность к пригару (химическому взаимодействию с металлом), то для улучшения качества поверхности форм их окрашивают специальными самовысыхающими красками.

Смеси на основе жидкого стекла подразделяются на пластичные самотвердеющие (ПСС) и жидкоподвижные самотвердеющие смеси (ЖСС)

ПСС – свежий песок 85-90%, уголь молотый 1,2-2%, жидкое стекло 5,6%, раствор едкого натра 0,4-0,8%, феррохромовый шлак 3,4-4,2%. Газопроницаемость в сыром состоянии 150 ед., влажность - 3,4-3,8%, прочность на сжатие - 0,15-0,30 кг/см2, после отверждения - до 25 кг/см2.

Феррохромовый шлак вводится в качестве отвердителя, ед-кий натр увеличивает модуль жидкого стекла, повышая его жидкотекучесть.

Кроме этого в эту смесь сверх 100% вводят древесные опил-ки (2-4%) для увеличения пластичности, асбестовую крошку (улуч-шает выбиваемость) и керосин (для уменьшения прилипаемости к оснастке).

Смесь ПСС готовят в два этапа: вначале смешивают все компоненты, за исключением феррохромового шлака, а уже непосредственно перед употреблением в базовую смесь вводят феррохромовый шлак и перемешивают 1-2 мин.

Процесс формовки смесей ПСС проходит аналогично песчано-глинистым, путем заполнения опок при помощи трамбовок. После заполнения опок формы выстаивают не менее двух часов, красят, подсушивают и подают на заливку.

ЖСС – свежий песок 8590%, жидкое стекло 6%, феррохро-мовый шлак 4%, ДС-РАС (пенообразователь) 0,15-0,2%, едкий натр 0,3%.

При приготовлении ЖСС вначале готовится базовая смесь, состоящая из сухих компонентов, включая феррохромовый шлак. Непосредственно перед заливкой подают жидкую композицию, состоящую из жидкого стекла, воды, ДС-РАС, керосина.

При приготовлении смеси необходимо использовать быстро-ходные шнековые или лопастные смесители. Общий цикл перемеши-вания не должен превышать 5-6 мин., при более длительном смеши-вании прочность смеси снижается.

Живучесть смеси обычно 20-30 мин. Формовка производится свободной заливкой смеси в опоки. Необходимо для заполнения по-лостей подвергнуть форму краткой вибрации. Плотность смеси по высоте неодинакова: внизу больше, вверху меньше, поэтому необходимо это учитывать при выборе положения модели в форме.

Газопроницаемость только что залитой смеси равна нулю. По мере спадания пены газопроницаемость возрастает до 200-300 ед.

Прочность нарастает постепенно. Через 1,5-2 часа извлека-ется модельная оснастка. Через 4-5 часов форму можно транспортировать, и через 20-24 часа она подается на сборку и заливку.

Для уменьшения пригара формы обычно окрашиваются про-никающими красками и подсушиваются.

Холоднотвердеющие смеси на смолах (ХТС)

Формы, изготовленные на таких связующих, обеспечивают высокую точность, хорошую поверхность, легкую выбиваемость, низкую газотворность.

Состав смоляных формовочных смол: кварцевый песок, смола в качестве связующего, катализатор, специальные добавки.

В качестве связующего используются смолы:

- мочевиноформальдегидные: М-19-62, УКС, УГТС, МЗ,

- карбамидо-фурановые: БС 40, КФ 107, КФ 90,

- карбамидо-фенолофурановые: фуритол-107, фуритол-125,

- фенолофурановые: ФФ-1ФМ, ФФ-1СМ, фуритол,

- фенольные - ОФ-1.

В качестве катализаторов применяются:

Ортофосфорная кислота (ОК) – для карбамидо-фурановых связующих.

Смесь ортофосфорной и азотной кислоты (АКО), 3:4 – для карбамидо-фурановых связующих.

Азотнокислое железо и ортофосфорная кислота (АЖС), 3:4 – для карбамидо-фурановых связующих.

Бензосульфокислота и контакт Петрова (БСККП) – для фенолофурановых связующих.

Бензосульфокислота (БСК) – для отверждения связующих всех классов.

В качестве добавок применяются:

Оксид железа – для предотвращения газовой пористости, улучшения чистоты поверхности.

Древесная мука – для улучшения податливости.

Этиловый сироп – для улучшения живучести.

Оксид алюминия – для улучшения чистоты поверхности, увеличения скорости отверждения.

Колчеданный огарок (отход при производстве серной кисло-ты) – для ускорения отверждения.

Для приготовления песчано-смоляных смесей используют высококачественные пески с минимальным содержанием глинистой составляющей. Количество связующего 1,5-3% в зависимости от вида связующего и назначении смеси.

Катализатор обычно дают 20-30% от количества связующего.

Количество специальных добавок определяется опытным путем.

Холоднотвердеющие полиацетатные смеси

Для приготовления смесей в качестве связующего использу-ются ПВС-поливиниловый спирт, ПВАЭ- поливинилацетатная эмуль-сия.

Эти материалы не выделяют токсичных газов, безвредны. Они обеспечивают малую газотворность, хорошую выбиваемость, но обладают низкой термостойкостью, поэтому применяются только для цветного тонкостенного литья. Обычно используется 12-20%-ный водный раствор. При более низкой концентрации снижается прочность смеси, повышается влажность, при более чем 20%-ной концентрации ухудшается прочность смеси.

Порядок приготовления ПВС: сухие гранулы замачивают на 1 час в воде, затем нагревают до 90-92оС при постоянном перемешивании (нагрев на паровой или водяной бане), гранулы при этом набухают и постепенно растворяются.

Обычно в смесь дают 2-3% 12-20%-ного водного раствора. Сырая прочность - 0,3-0,4 кг/см2, сухая - 23-29 кг/см2.

Для особо сложных и ответственных форм дополнительно вводят 0,5-0,8% фенолоспирта, время сушки при температуре 160-180оС - 15-20 мин., а при 220-240оС - 10 мин.

Ввод до 50% от расхода связующего мочевины позволяет повысить прочность и снизить время сушки до 2-2,5 мин.

Ввод сульфидно-спиртовой бражки (1-1,3%) повышает сухую прочность до 50% и улучшает текучесть смеси и заполняемость оснастки.

ПВАЭ образует бесцветную, прочную, эластичную пленку, которая устойчива к эфирам, ацетону, маслам. По свойствам аналогична ПВС. Температура сушки 220-240оС, время сушки 15-20 мин. При более низкой температуре сушки резко снижается прочность. Формы и стержни негигроскопичны и могут храниться до 20 суток.

Горячетвердеющие смеси

Плакированные смеси - это смеси состоящие из песчинок, поверхность которых покрыта тонким слоем связующего, и такой песок готов к дальнейшему использованию. Технология изготовления форм из плакированных смесей заключается в заполнении формы плакированным песком и последующем нагреве до температуры 200-250оС. Наибольшее распространение плакированные смеси получили при изготовлении корковых форм, когда плакированный песок насыпается на разогретую оснастку. Получив корку необходимой толщины (10-15 мм), излишек песка, не успевшего прогреться, удаляют.

Плакированные смеси готовят двумя способами:

1. Горячее плакирование. Способ основан на нагреве песка до 150-160оС, в результате чего введенная смола (ПК-102, ПК-104) размягчается и, расплавляясь, покрывает песчинку. Эта температура берется на 50-55оС выше температуры каплепадения смолы (95-105оС). Затем смесь охлаждается до tо=105-110оС и затем вводится в водный раствор уротропина для фиксации. Охлаждение смеси происходит вводом малых порций воды за счет испарительного эффекта.

Примерная рецептура: 97% кварцевый песок, 3% смолы ПК-104, 7,4-7,5% от веса смолы 30% водный раствор уротропина.

Смешивание происходит в лопастном быстроходном смесите-ле.

2. Холодное плакирование. Способ основан на том, что вме-сто подогрева наряду с песком и смолой вводится растворитель (ацетон), а также для улучшения технологических свойств вводится стеарат кальция (ПАВ).

Примерная рецептура: 97% кварцевого песка, 3% смолы, 0,9-1% ацетона, 0,45-0,5% ацетата кальция.

Порядок приготовления: песок и смолу перемешивают 3-4 мин, за несколько секунд до выпуска смеси вводят ПАВ.

4.4. Литье по выплавляемым моделям

Достоинства этого метода дают возможность максимально приблизить отливку к готовому изделию, а в ряде случаев получить ее без механической обработки и чеканки.

В настоящее время этот метод широко используется при из-готовлении художественных отливок, ювелирных изделий, а также в зубопротезировании.

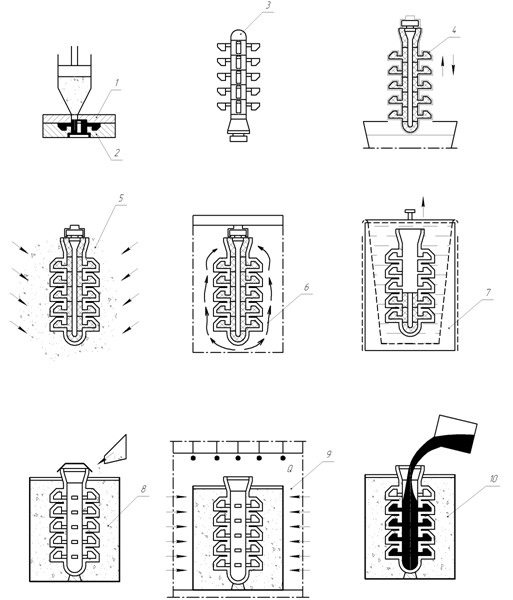

Рис.82. Последовательность изготовления многослойной оболочковой формы

при литье по выплавляемым моделям

Сущность литья по выплавляемым моделям заключается в использовании точной неразъемной разовой модели, по которой из жидких формовочных смесей изготавливается неразъемная керами-ческая оболочка формы; перед заливкой расплава модель удаляется из формы вы¬плавлением. Модели отливок и модели литниковой системы изготавливаются из воскообразных сплавов в пресс-формах.

Основные операции (рис.82): модель или звено моделей 2 изго¬тавливают в разъемной пресс-форме 1, рабочая полость кото-рой имеет конфигурацию отливки с припусками на усадку и механическую обработку. Модели изготавливают из материалов, имеющих температуру плавле¬ния ниже 100°C (воск, стеарин, парафин). Готовые модели или звенья моделей собирают в блоки 3, имеющие модели элементов литниковой системы из того же материала, что и модели. Блок моделей погружается в емкость с жидкой формовочной смесью, состоящей из пылевидного огнеупорного материала и связующего. В результате на поверхности модели образуется тонкий слой суспензии 4. Для упрочнения этого слоя, увеличения его толщины на него наносят слои огнеупорного зернового ма¬териала 5 мелкой фракции. Операция нанесения суспензии и обсыпки повторяется до получения на модели оболочки требуемой толщины (обычно 3-10 слоев, а для крупных отливок и более). Каждый слой огнеупорного покрытия высушивается на воздухе или в парах аммиака 6. По¬сле сушки оболочковой формы модели удаляют из нее выплавлением в горячей воде или горячим воздухом 7. Для упрочнения оболочку перед заливкой помещают в контейнер, засыпают огнеупорным материалом 8 и для упрочнения связующего и полного удаления модельной массы поме¬щают в печь 9 и прокаливают при температу-рах 950-1000°С. Прокаленную оболочковую форму 10 извлекают из печи и заливают расплавом. После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники.

Универсальность и большие возможности метода сопряжены с многооперационностью, применением большого числа материалов, высо¬кой трудоемкостью и энергоемкостью процесса, что сказывается на себестоимости отливок. Поэтому выбор данного способа для конкретных от¬ливок должен быть экономически обоснован.

Модельные составы

В производстве художественных отливок применяются в ос-новном воскообразные модельные составы с температурой плавления ниже 100°С, что позволяет удалять модели из формы не только горячим возду¬хом, но и горячей водой и паром. Такие воскообразные составы исполь¬зуются для изготовления моделей как в расплавленном, так и пастообразном состоянии. Главными их компонентами являются парафины, на¬туральный и синтетический церезин, стеарин, буроугольный или горный воск, сложные эфиры высших кислот, синтетические полиэтиленовые, реже натуральные воски. В качестве добавок, улучшающих технологиче¬ские свойства сплавов, повышающих их прочность и теплостойкость, снижающих хрупкость, используются такие продукты, как кубовые остатки термического крекинга парафина, касторовое масло, этилцеллюлоза, канифоль, полиэтилен и другие.

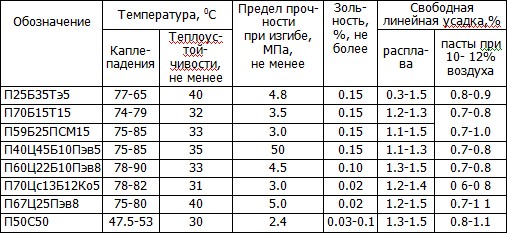

Легкоплавкие модельные составы приготавливают расплав-лением составляющих на водяных и масляных банях с электрическим обогревом. Исходные материалы перед загрузкой измельчают до 30-50 мм. Материалы загружают в порядке возрастания их температуры плавления или размягчения. Расплавленный модельный состав перемешивают и фильтруют через металлическую сетку 02 (табл.4).

Таблица 4

Состав и свойства легкоплавких модельных составов

Примечание: П-парафин; Б-буроугольный воск; Т-торфяной воск; Тэ-триэтало-намин; Псм-пластичный смазочный материал ПВК; Ц-церизин; Пэв-полиэтиле-новый воск; Цс-синтетический цирезин; Ко-кубовые остатки термического крекинга парафина; С-стеарин.

Изготовление моделей и сборка их в блоки

Модели обычно изготавливаются методом свободной заливки жидкого модельного состава или методом запрессовки пластифициро¬ванного состава или пасты (смесь модельного состава с 10-15% воздуха). Оба способа имеют свои области применения.

Преимуществами свободной заливки можно считать простоту опе¬раций и возможность использования любых пресс-форм как из твердых, так и из пластичных материалов. Однако при использовании этого метода необходимо предусмотреть свободный выход воздуха из глухих полостей пресс-формы и большую усадку модельного состава, которые могут приводить к разрушению моделей, ухудшению смачиваемости моделей суспензией и возможности появления трещин в оболочковой фор¬ме при удалении модельного состава.

Полученные модели осматривают и при необходимости ис-правляют дефекты, а затем их монтируют к стояку с помощью подогретого ножа или специального электропаяльника. Стояк обычно изготавливают из того же модельного состава, что и модели. Стояк может иметь внутренний металлический каркас с выступающим из литниковой чаши концом, за который рабочий удерживает блок моделей при нанесении на него суспензии и обсыпки песком.

После сборки моделей методом спаивания, особенно при од-новре¬менной отливке элементов литниковой системы, необходима выдержка для полного охлаждения всей части модельного блока до температуры производственного помещения, после чего блоки по-ступают на форми¬рование оболочки.

Формирование литейной оболочковой формы

Формирование литейной оболочковой формы включает при-готов¬ление связующего и суспензии, смачивание ею блоков моделей, обсыпку блоков зернистым огнеупорным материалом и сушку блоков. Литейную форму получают послойным нанесением суспензии на блок моделей, об¬сыпкой каждого слоя огнеупорным песком с последующей его сушкой. Суспензия состоит из свя¬зующей жидкости и пылевидного огнеупорного материала.

В настоящее время в промышленной технологии литья по выплав¬ляемым моделям применяются различные составы суспензий с разнооб¬разными связующими: этилсиликатом, жидким стеклом, кремнеземом, металлофосфатами. В качестве огнеупорных материа-лов используется пылевидный кварц, шамот, корунд, силиманит и др. Для художественных изделий наиболее оптимальной и чаще всего применяемой является тех¬нология с использованием этилсиликатного связующего.

Для приготовления литейной формы с этилсиликатным свя-зующим требуются следующие материалы: этилсиликат, органиче-ские растворители, соляная, ортофосфорная или серная кислота, вода, поверхностно-активные вещества, пылевидный кварц, аммиак.

Этилсиликат и вода не растворяются друг в друге. Для их взаимного растворения применяют органические растворители, такие как этиловый спирт, изопропиловый спирт, ацетон и др. От растворителя зависит текучесть и смачивающая способность суспензии, прочность и трещиноустойчивость формы. Выбор растворителя определяется также его токсичностью и пожарной безопасностью. Поэтому для получения свя¬зующего гидролиз этилсиликата проводят подкисленным раствором воды в спирте или ацетоне.

После приготовления суспензии приступают к формированию ли¬тейной оболочковой формы. Для этого блок с модели погружают в ванну с суспензией, выдерживают до прекращения выделения пузырьков воз¬духа, медленно вращают их в суспензии и покачивают из стороны в сто¬рону. После извлечения блоков из ванны дают стечь избытку суспензии и вновь в нее погружают. Для улучшения смачиваемости поверхность мо¬делей предварительно обрабатывают, промывая их в мыльной воде, ор-ганических растворителях, растворах ПВА или в гидролизированном рас¬творе этилсиликата.

Вынутый из суспензии блок моделей медленно поворачивают в разных направлениях так, чтобы суспензия равномерно распределилась по поверхности моделей, а излишки ее стекли. После этого слои суспен¬зии сразу обсыпают песком; между нанесением суспензии и обсыпкой должно быть не более 10 с. Слой жидкой суспензии на модельном блоке обсыпают зернистым огнеупорным материалом с размерами частиц около 02 мм. Обсыпку производят песком либо в неподвижном, либо в подаю¬щем его потоке в зависимости от наличия соответствующего оборудова¬ния. Аналогичным способом наносят последующие слои суспензии.

После нанесения каждого слоя суспензии и обсыпки его ог-неупор¬ным материалом блок высушивают в потоке воздуха или в парах аммиа¬ка. Продолжительность сушки после обсыпки каждого слоя на воздухе составляет 2-4 ч или 10-20 мин в парах аммиака, затем 10-20-минутное вы¬ветривание паров аммиака.

Выплавление модельного состава

При выплавлении модельного состава следует максимально уда¬лять материал модели из оболочки, сохраняя при этом целост-ность по¬следней. Разрушение оболочки более всего вероятно при медленном нагреве, так как расширение моделей при нагреве до температуры рас¬плавления значительно превышает расширение оболочки. Поэтому важ¬нейшее требование правильного ведения процесса выплавления - быстрая передача тепла к поверхности модели. При быстром нагреве поверх¬ность модели оплавляется, а внутри она остается холодной. Расплав¬ляющийся модельный состав впитывается в стенки оболочки или вытека¬ет из нее. Образовавшийся зазор компенсирует расширение основной части модели при ее нагреве.

Наиболее часто применяют выплавление моделей в горячей воде, в расплавленном модельном составе, горячим воздухом и перегретым паром. Перед началом выплавления очищают торец литниковой чаши от остатков оболочки. Если в блоке предусматриваются технологические приливы, то их обламывают. Через образовавшиеся отверстия лучше удаляется модельный состав. После выплавления отверстия заделывают ремонтной пастой. Для выплавления модельного состава блоки устанавливают в ем¬кость чашей вверх (вода или модельный состав) или чашей вниз (горячий воздух), выдерживают требуемое время и извлекают. Поворачивая его в разные стороны, стараются вылить остатки модельного состава.

После выплавления модельного состава блоки осматривают и ис¬правляют дефекты (трещины и поломы) жидкостекольной пастой с пыле¬видным огнеупором.

Выплавляемый модельный состав снова используется для приго¬товления моделей.

Формовка и прокаливание оболочковых форм

Оболочки формуют в целях предотвращения образования в них трещин или разрушения их при прокаливании и заливке. Наибо-лее рас¬пространена засыпка холодных оболочек сыпучим наполнителем перед прокаливанием.

Технология формовки осуществляется в следующей последова¬тельности. На дно опоки насыпают небольшой слой наполнителя с таким расчетом, чтобы верхний уровень торца литниковой чаши при установке блока был примерно на уровне верха опоки, затем устанавливают обо¬лочки, чашу закрывают крышкой и опоку полностью засыпают наполни¬телем.

После этого опоку устанавливают на вибростенд и уплотняют наполнитель при амплитуде колебаний 0,5-0,6 мм и частоте колебаний опоки около 1400 мин-1. Часто уплотнение наполнителя производят по¬стукиванием молотком по стенкам опоки во время его засыпки.

В качестве наполнителя обычно используют кварцевый пе-сок. При нагреве он расширяется и сдавливает оболочку, в результате чего в ней могут образовываться трещины, через которые песок может попасть в форму и вызвать засор отливок. Поэтому для крупных форм с разветв¬ленными поверхностями, когда возможность образования трещин очень велика, применяют жидкие цементные наполнители или наполнители с малым коэффициентом термического расширения (например, шамот), а также наполнители с добавкой 1-3%-ной борной кислоты или буры. В последнем случае наполнитель при нагреве спекается, и даже при наличии трещин песок не попадает в полость формы. При этом затрудняется выбивка форм. С заформованных оболочек снимают крышки и форму направляют в печь для прокаливания.

Формы прокаливают для удаления газотворных составляю-щих, повышения прочности и лучшего заполнения полостей распла-вом в окислительной среде при 800-1000°С.

Полностью прокаленные оболочки должны иметь светлый излом (обычно белый или розовый). Недостаточно прокаленные оболочки име¬ют черный излом, обладают повышенной газотворной способностью и низкой газопроницаемостью, приводящей к появлению газовых раковин в отливках.

При использовании в качестве огнеупорного материала кри-стал¬лического кварца рекомендуется вести нагрев со скоростью не более 200°С/мин, а начиная с 700°С - со скоростью до 50°С/мин.

Оболочковые формы для заливки черных сплавов (сталь, чугун) должны быть нагреты до 800-900°С, сплавов на основе никеля - до 900-1100°С, на основе меди - до 600-700°С, на основе алюминия - до 200-250°С. Формы для литья отливок из медных и алюминиевых сплавов по¬сле прокаливания должны охладиться до указанной температуры.

Финишные операции

Залитые оболочковые формы поступают на финишные опе-рации, включающие выбивку форм, предварительную очистку отли-вок от обо¬лочки, отделение стояков и литников отливок и оконча-тельную очистку отливок.

Оболочковые формы без опорного материала после заливки и ох¬лаждения отливок поступают на предварительную очистку. Формы, уп¬рочненные сыпучим материалом, легко выбиваются при опрокидывании опок на провальную решетку, а формы с жидким упрочняющим материа¬лом выбиваются на выбивных решетках.

Предварительная очистка отливок от оболочки осуществля-ется путем удара по литниковой чаше или на выбивных вибрацион-ных уста¬новках. При этом оболочки удаляются только с наружных частей отлив¬ки, но остаются в поднутрениях, в полостях и в отвер-стиях.

Отливки отделяются от литников отрезкой на металлорежу-щих станках, абразивными кругами или вручную ножовками.

Окончательную очистку отливок производят механическими и хи¬мико-термическими способами. К механическим способам относятся очи¬стка металлическими щетками и пескоструйная очистка мелким кварце¬вым или металлическим песком.

Очистку отливок со сложным и точным рисунком проводят химико-термическим способом в водных растворах щелочей. В про-цессе очистки в щелочном растворе NaOH или, что эффективнее, в КОН, протекают две основные реакции:

2KOH+SiO2>K2SiO3+H2O,

2КОН+СО2>К2СО3+Н2О.

Водный раствор должен содержать 45-50% щелочи и должен быть подогрет до температуры 90-95°С.

Основными факторами, определяющими скорость очистки, явля¬ются содержание свободной щелочи и температура раствора. При кипе¬нии происходит интенсивное омывание отливок раствором, и время очи¬стки сокращается. Например, 30%-ный кипящий раствор щелочи эффек¬тивнее очищает отливки, чем 50%-ный при той же температуре.

Алюминиевые отливки очищают исключительно механиче-ским способом, так как химико-термический способ выщелачивания приводит к растворению не только керамики, но и материала отлив-ки.

4.5. Литье в металлические формы

Особенностью процесса является применение металлической формы, полость которой заполняется расплавленным металлом. После затвердевания металла форму раскрывают, извлекают отливку, производят соответствующую подготовку формы (очистку, обдувку, окраску) и вновь заливают ее металлом. Процесс может продолжаться многократно в зависимости от характера заливаемого сплава и стойкости металлической формы. При литье в металлические формы иногда используются песчаные стержни.

Преимущества литья в металлические формы:

1. Уменьшение припусков на обработку. Получаются отливки высокой степени точности и с хорошей чистотой поверхности. Идентичность серии отливок.

2. Повышение механических свойств и качества отливок. Отсутствуют такие дефекты отливок, как засор, ужимины, газовые раковины, пригар. Улучшаются механические свойства сплавов за счет более высокой плотности по всему сечению отливки.

3. Повышение производительности и снижение трудоемкости. При массовом производстве, несмотря на высокую стоимость оснастки, себестоимость отливок снижается.

Недостатки литья в металлические формы:

1. Высокая трудоемкость и стоимость изготовления оснастки.

2. Сложность конструирования литниковой системы.

Требования к конструкции отливок для металлических форм:

1) простота, при которой большая часть поверхности отливки может выполняться в несложной форме;

2) отсутствие резких переходов от толстых стенок к тонким, отсутствие выступающих частей, острых углов, углублений и поднутрений;

3) наличие достаточной толщины стенок отливки для заливки без перегрева металла и чрезмерного подогрева формы.

Разновидности литья в металлические формы: литье в кокиль, литье под давлением, центробежное литье, непрерывное литье, литье вакуумным всасыванием, литье выжиманием. Рассмотрим некоторые из них.

Литье в кокиль

При литье в кокиль расплав заполняет металлическую форму под действием сил гравитации. Суть процесса заключается в подготовке кокиля (разогрев, окрашивание, сборка), заливка металла и извлечение отливки из кокиля после ее отверждения.

Конструкции кокилей. Кокили бывают неразъемные (вытряхные), с вертикальной плоскостью разъема, с горизонтальной плоскостью разъема. Кокили с вертикальной линией разъема чаще всего применяются для получения полых отливок.

Полость при этом можно получить или при помощи песчаного стержня, или путем выплеска излишнего металла после получения требуемой толщины стенки отливки намораживанием.

При отливке мелких деталей применяют моногогнездные кокили.

В конструкции кокиля должны быть устройства для сборки и скрепления половин кокиля, а также устройства для извлечения отливки из кокиля – толкатели. Толщина стенки кокиля зависит от состава заливаемого сплава и его температуры, материала, из которого изготавливается сам кокиль. Толщина стенки кокиля должна быть достаточной, чтобы обеспечить заданные режим охлаждения отливки, достаточную жесткость и минимальное коробление при нагреве.

Для удаления воздуха и газов из рабочей полости кокиля в его конструкции предусматривается вентиляционная система, которая обеспечивает направленное вытеснение воздуха из полости кокиля. Для вывода воздуха используются открытые выпора, прибыли, зазоры по плоскости разъема и специальные вентиляционные каналы. В местах углубления формы при заполнении ее расплавом могут образоваться воздушные мешки. В этих местах устанавливают вентиляционные пробки с учетом последовательности заполнения формы расплавом.