УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

- Перед выполнением работ студенты проходят инструктаж по технике безопасности и расписываются в ведомости о прохождении инструктажа.

- Лабораторные работы выполняются в соответствии с рабочей программой курса по каждой специальности.

- При подготовке к выполнению лабораторной работы студент должен изучить соответствующие разделы курса, цель, содержание и методику выполнения работы, устройство и принцип работы испытательных машин, установок и приборов.

- Журнал лабораторных работ ведется индивидуально. С каждым студентом проводится собеседование по выполненной работе.

- В связи с тем, что испытательная техника в лаборатории проградуирована в системе МКС, использована следующая система перевода единиц измерения в системе МКС и СИ:

- сила – 1 кгс = 10 Н,

- напряжение – 1 кгс/см2 = 0,1 МПа = 105 Н/м2,

- момент – 1 кгс•см = 0,1 Н•м,

- сила веса: создаваемая массой 1 кг = 10 Н.

Лабораторная работа №1-а

Испытание на растяжение стального образцаЦель работы: Получение диаграммы растяжения, определение основных механических характеристик, изучение характера разрушения образца.

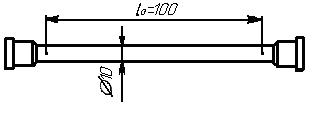

Для испытания на растяжение используется образец круглого сечения диаметром d = 10 мм в соответствии с ГОСТ 1491-84, показанный на рис. 1.1. На образце имеются две риски, расстояние между которыми соответствует расчетной длине образца l0 = 100 мм.

Рис. 1.1.

Испытания проводятся на универсальной испытательной машине УИМ – 50.

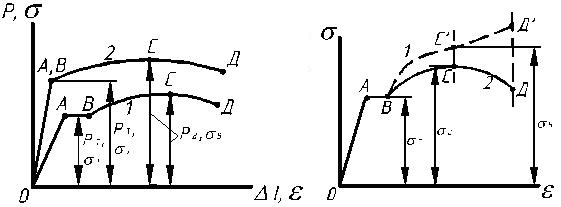

Диаграммы растяжения, получаемые на испытательных машинах, могут иметь вид, показанный на рис. 1.2.

Диаграмма 1 типична для малоуглеродистых сталей, диаграмма 2 – для высококачественных легированных сталей.

На диаграммах: ОА – зона упругости, АВ – зона общей текучести (для высококачественных сталей не обнаруживается), ВС – зона упрочнения и начало образования шейки – местное сужение образца, СД – зона местной текучести.

Рис. 1.2. b 1.3.

При испытании образца необходимо определить следующие основные механические характеристики материала.

Предел текучести – напряжение, при котором происходит рост деформации без заметного увеличения нагрузки

В тех случаях, когда на диаграмме отсутствует площадка текучести, в качестве предела текучести принимают напряжение, при котором остаточная относительная деформация εост =0,2%. В этом случае

Практически нагрузку, соответствующую условному пределу текучести Р0,2, рекомендуется определять по месту перелома диаграммы (точки А, В, рис. 1.2).

Предел прочности или временное сопротивление – это отношение максимальной силы РВ, которую выдерживает образец, к первоначальной площади поперечного сечения F0:

где РB – нагрузка, соответствующая пределу прочности; σB – условная величина, т. к. точка С диаграммы соответствует появлению шейки в образце.

Истинные напряжения в месте образования шейки значительно больше расчетных:

На рис. 1.3 показана диаграммы истинных – 1 и условных – 2 напряжений, из которых видно, что в момент разрыва (точка Д) истинные напряжения значительно больше условных.

Средняя остаточная относительная деформация после разрыва вычисляется по формуле

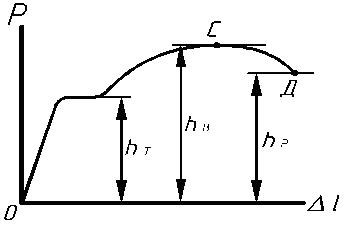

Масштабы: оси нагрузок - μP = 50 кг/мм = 0,49 кн/мм; оси удлинений - μΔl = 0,5 мм/мм.

После проведения испытаний необходимо измерить диаметр шейки образца d и расстояние между рисками l.

Примерный вид диаграммы показан на рис. 1.4.

Рис 1.4.

а) нагрузки, соответствующие пределу текучести PT = hT · μP и пределу прочности PP = hP · μP;

б) масштаб напряжений μσ = μP / F0;

в) истинное напряжение в момент разрыва σИ = PP / F которое сравнивается с условным σY = PP / F0.

Лабораторная работа №1-а

Испытание на растяжение стального образца

Таблица 1.1

| До испытания | После испытания |

| d0 = м l0 = м F0 = м2 |

d = м l = м F = м2 |

| δост = (l -l0)/l0 · 100%, | |

| PT = hT · μP = | PB = hB · μP = | PP = hP · μP = |

| σT = PT / F0 = | σB = PB / F0 = | |

| σИ = PP / F = | σY = PP / F0 = | σИ / σY = d02 / d2 = |

| РT , кН | РB , кН | РP , кН | σT , МПа | σB , МПа | σИ , МПа | σY , МПа | σИ / σY |

Предполагаемая марка стали (табл. 1.3)

1.3.5. Выводы:

Работу принял _____

«____»_______200 г

Примечание: в выводах необходимо отметить:

как происходит разрушение образца;

какова величина относительного удлинения при разрушении;

совпадает ли диаграмма растяжения с диаграммой истинных напряжений;

почему истинные напряжения больше условных.

Таблица 1.3

| Основные механические характеристики для различных марок сталей | |||

| Марка стали | Предел прочности σB, МПа | Предел текучести σT, МПа | Относительное удлинение δ, % |

| Сталь 0 Сталь 1 Сталь 2 |

320-470 320-400 340-420 |

190 --- 220 |

22 33 31 |

| Сталь 3 | 380-400 410-430 |

240 | 27 26 |

| Сталь 4 | 420-440 450-480 490-520 |

260 | 26 20 23 |

| Сталь 5 | 500-530 540-570 580-620 |

280 | 21 20 19 |

| Сталь 6 | 600-630 640-670 680-720 |

310 | 15 14 13 |

| Сталь 7 | 700-740 750-790 800 и более |

--- | 11 10 9 |