3. Выбор класса надежности и значения вероятности безотказной работы для заданной технической системы.

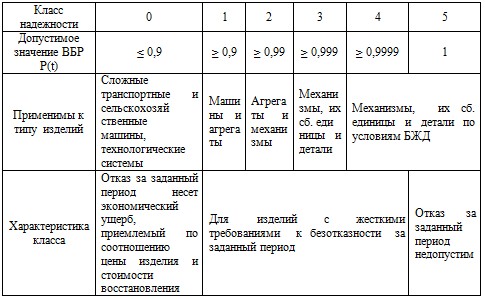

Представление о классах надежности изделий дается в таб.2.1 [1]. Под изделиями в дальнейшем понимаем машины и их структурные единицы - подсистемы, элементы, которые формируются в задачах надежности машин из сборочных единиц и деталей.

Таблица 2.1

Классы надежности изделий.

Основным показателем надежности технических систем (ТС), подсистем и их элементов является вероятность безотказной работы (ВБР) P(t) 1 - вероятность того, что отказ не произойдет в течение заданного периода - наработки t часов. 1 - вероятность того, что отказ не произойдет в течение заданного периода - наработки t часов.

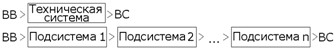

Из курса теории надежности известно: если работа системы может быть представлена как взаимодействие подсистем (или элементов), и отказ хотя бы одной из этих структурных единиц приводит к отказу системы, то ТС состоит из последовательно взаимодействующих структурных единиц, а ее ВБР.

, где , где

Рi(t) – ВБР каждой из n подсистем (или элементов), входящих в систему, в течение наработки t часов, рис. 2.1.

Технологические, сельскохозяйственные, дорожные и транспортные машины в подавляющем большинстве можно отнести к системам с последовательно взаимодействующими структурными единицами. Под входным воздействием на ТС можно понимать подачу топлива на ДВС автомобиля или комбайна, напряжение электрического тока на технологический стенд. Под выходным сигналом ТС можно понимать скорость движения, производительность обмолота, усилие на рабочем органе.

Рис. 2.1. Структурная схема ТС с последовательно взаимодействующими подсистемами.

ВВ – входное воздействие.

ВС- выходной сигнал.

> - знак взаимодействия подсистем и элементов

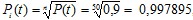

Если ВБР структурных единиц одинакова (система из однородных последовательно взаимодействующих элементов), то Р1(t)=Р2(t)=...= Рi(t) =…=Рn(t), а ВБР системы.

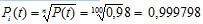

Если положить, что n = 50, то для обеспечения ВБР системы на нижнем уровне класса «1» P(t) = 0,9 необходима ВБР элементов .

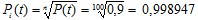

При n = 100

Для современной машины 100 деталей, отказ любой из которых ведет к отказу системы, не может считаться большим числом. Этот пример показывает: для того, чтобы обеспечить ВБР системы на уровне класса «1», ВБР ее элементов должна быть обеспечена на уровне классов не ниже «3» или даже «4», и этот класс требуется тем выше, чем больше деталей составляют техническую систему (т.е. чем более сложна ТС), и чем выше ВБР планируется для ТС. Кроме того из примера ясно свойство систем с последовательно взаимодействующими подсистемами: если ВБР системы P(t), то ни одна ее подсистема и ни один элемент не могут иметь ВБР меньше P(t). Это простое свойство позволяет студенту быстро проверять результаты своих расчетов.

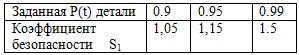

Из курса «Детали машин» известно, что между планируемой ВБР деталей и коэффициентом безопасности при выборе допускаемых напряжений дифференциальным методом на стадии проектирования машин существует экспоненциальная зависимость, описываемая таблицей 2.2:

Таблица 2.2

Связь заданной ВБР деталей и коэффициентом безопасности при выборе допускаемых напряжений.

Аналогичная связь существует между планируемой ВБР деталей и их стоимостью, [3] т.к. повышения коэффициента безопасности при жестких ограничениях по массе добиваются средствами, уже приведенными в п.1.

Таким образом при любом взаимодействии с ТС необходимо решить вопросы:

1. Какой ВБР она должна характеризоваться?

2. На какую наработку ВБР должна быть реализована?

Наработка ТС должна быть выбрана в соответствии с логикой работы: это должен быть минимальный период непрерывной работы ТС t час, в течение которого может быть выполнен тот или иной рабочий цикл (объем работ по договору, сезон транспортных, строительных или сельскохозяйственных работ, период работы между плановыми ТО и т.п.) и может быть продолжительностью от нескольких часов до нескольких тысяч часов.

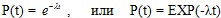

ВБР технической системы, отказы которой происходят внезапно, согласно теории надежность описывается экспоненциальным законом:

, где , где

t час – наработка ТС,

отказов/час - интенсивность отказов ТС (может быть интерпретирована как скорость возникновения отказов). отказов/час - интенсивность отказов ТС (может быть интерпретирована как скорость возникновения отказов).

Из теории надежности известно, что после периода приработки ТС наступает период нормальной эксплуатации, на котором интенсивность отказов постоянна, и может быть получена из соотношения.

где Т0 – средняя наработка на отказ партии изделий, прошедших испытания на надежность.

Если выбрать в качестве требуемой наработки t = Т0, то ВБР технической системы определится как

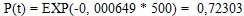

Значение ВБР 0,3679 приводится на рис. 2.2 и пересекается с кривыми ВБР в точках средней наработки на отказ при всех значениях интенсивностей отказов. Это свойство экспоненциального закона необходимо учитывать, назначая наработку, на которую надо обеспечить выбранную ВБР.

Интенсивность отказов  выражается, как правило, числом меньше единицы и только опытный специалист в теории надежности может интерпретировать эту цифру в категориях безотказности. Если частоту отказов оценить числом отказов nгод за календарный год эксплуатации ТС, то она свяжется с интенсивностью отказов простой зависимостью: выражается, как правило, числом меньше единицы и только опытный специалист в теории надежности может интерпретировать эту цифру в категориях безотказности. Если частоту отказов оценить числом отказов nгод за календарный год эксплуатации ТС, то она свяжется с интенсивностью отказов простой зависимостью:

отказов/год, (2.4) отказов/год, (2.4)

где, годовая наработка  , час (2.5) , час (2.5)

Кгод – коэффициент возможного использования ТС в год,

Ксут - коэффициент использования ТС в сутки.

ПВ – относительная продолжительность включения ТС, которая представляет собой осредненное отношение времени включения (время разгона и время установившегося движения) к времени рабочего цикла ТС.

Частота отказов nгод не является расчетным параметром теории надежности, но легко воспринимается как технико-экономический масштаб безотказности.

Выбор коэффициентов Кгод , Ксут и ПВ зависит от типа и назначения машины, организационных и экономических условий работы. При постоянной работе ТС в какой – либо производственной программе коэффициенты использования могут иметь значения:

Кгод в диапазоне 0,65 – 0,75;

Ксут может быть принят 0,3 – 0,33 при односменной, 0,6 – 0,66 при двухсменной, 0,9 – 1,0 при трехсменной работе;

ПВ может быть принята от 0,05 0,4 для грузоподъемных машин и ТС, работающих в повторно – кратковременном режиме, до 1 в транспортных и сельскохозяйственных ТС, работающих в непрерывном режиме. 0,4 для грузоподъемных машин и ТС, работающих в повторно – кратковременном режиме, до 1 в транспортных и сельскохозяйственных ТС, работающих в непрерывном режиме.

Пример 2.1: При Кгод = 0,8, Ксут = 0,66 и ПВ = 1, tгод = 4625 час .

Считая приемлемой частоту отказов nгод = 3 за год, интенсивность отказов ТС получим:

= 3 / 4625 = 0, 000649 отказов/час . = 3 / 4625 = 0, 000649 отказов/час .

Выбрав наработку t = 500 час (например, продолжительность непрерывной работы комплекса машин на уборке зерновых), получим ВБР ТС:

На рис. 2.2 приведены ВБР, вычисленные в диапазоне наработок от 100 до 4000 часов, при интенсивностях отказов, соответствующим частотам отказов в год от 0,33 до 10. Частота 0,33 соответствует одному отказу за 3 года, 0,5 - одному отказу за 2 года, 0,66 - 2 отказа за 3 года. Интенсивности отказов вычислены для годовой наработки tгод = 4625 час.

Рис. 2.2. Вероятность безотказной работы технической системы в зависимости от требуемой наработки при разных интенсивностях отказов (или числах отказов в год).

Из формулы ВБР и графиков рис.2.2 следует, что при постоянной интенсивности отказов ВБР падает при увеличении требуемой наработки t, почему ее надо обоснованно минимизировать. ВБР так же уменьшается с ростом интенсивности отказов.

В численном примере 2.1 проработать 4625 часов за год может грузовик из автоколонны, обслуживающей уборку зерновых в течении 500 часов в июле - августе. И для него ВБР Р(t) = 0,72303 за наработку 500 часов вполне приемлемый показатель надежности, если ремонтная база автоколонны позволяет устранять отказы с минимальными простоями, или предприятие может оперативно предоставить другой грузовик взамен отказавшего. Для зернового комбайна работа в течении 500 часов на уборке может оказаться всей его работой за год. Сохранив для комбайна показатель числа отказов в год nгод=3, и имея tгод=500 час, получим интенсивность отказов = 3/ 500 = 0,006, и ВБР на наработке t = 500 часов = 3/ 500 = 0,006, и ВБР на наработке t = 500 часов

т.е. вероятность, что отказ не произойдет за эти 500 часов уборочной кампании чрезвычайно мала, зато вероятность, что за эту же наработку произойдут один, два или все три отказа составляет 1 - Р(t) = 1 - 0,049787 = 0,950213, что неприемлемо, потому что убытки от любого простоя во время уборочной очень велики.

Повышение надежности комбайна, как и любой ТС, перспективно путем снижения интенсивности отказов. Если обеспечить для комбайна 1 отказ за 3 года, т.е. nгод= 0,33, на той же tгод= 500 час интенсивность отказов  = 0,33 / 500 = 0,00066, и ВБР на наработке t = 500 часов : = 0,33 / 500 = 0,00066, и ВБР на наработке t = 500 часов :

что значительно лучше предыдущего показателя и дает направление работы по повышению надежности.

Резюмируя изложенные соображения, при разработке схемной надежности транспортных, сельскохозяйственных, технологических и т.п. ТС, исходя из возможности обеспечения, ВБР системы можно выбирать в классе надежности «0», в диапазоне Р(t) = 0,7 – 0,9, в зависимости от ее сложности.

Наработка ТС, на которую необходимо обеспечить выбранную ВБР, должна быть выбрана как минимальный период непрерывной работы, в течении которого может быть выполнен объем работы, характерный для ТС, в диапазоне t = 100 1000 час 1000 час

Исходя из экспоненциального закона ВБР технических систем интенсивность отказов ТС

отказов/час. отказов/час.

Для наглядной оценки частоты отказов можно получить число отказов за календарный год эксплуатации ТС по формуле 2.4.

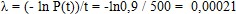

Пример 2.2: Согласно техническому заданию на проектирование ТС ВБР системы Р(t) = 0,9 и наработка ТС, на которую необходимо обеспечить заданную ВБР t = 500 часов.

Интенсивность отказов ТС

отказов/час. отказов/час.

При годовой наработке ТС по предыдущему примеру tгод =4625 часов эта интенсивность отказов эквивалентна числу отказов за календарный год эксплуатации:

nгод =  tгод =0,00021* 4625 = 0,974585 отказов/год, т.е. близко к 1 отказу в год. tгод =0,00021* 4625 = 0,974585 отказов/год, т.е. близко к 1 отказу в год.

|