10.

Расчет допусков и назначение посадок

Посадки на валах выбирают в зависимости от

назначения и условий работы узлов (сборочных единиц), их

точности, вида сборки. При этом необходимо учитывать и

возможность достижения точности при различных методах

обработки валов.

В первую очередь должны применяться

предпочтительные посадки в системе отверстия

(таблица

12).

Посадки с зазором, используемые при

конструировании валов и применяемые в

подшипниках скольжения

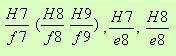

Посадки типа H7/f- -

"ходовые"» характеризуются умеренным гарантированным

зазором;достаточным

для обеспечения свободного вращения в подшипниках скольжения

при консистентной и жидкой смазке, легких и средних режимах

работы (умеренные нагрузки и скорости - до 150 рад/с ),

небольших температурных деформациях;

Посадки H-/e-

- "легкоходовые", характеризуются значительным

гарантированным зазором, обеспечивающим свободное

вращательное движение при повышенных режимах работы (значительные

нагрузки, высокие скорости вращения - свыше 150 рад/с) или

при осложненных условиях монтажа (разнесенные опоры,

многоопорные валы).

Посадки с натягом H-/p- -"легкопрессовые"

и H-/r-,H-/s- -

–"прессовые"(H7/p6,H7/r6,H7/s6)

используют в соединениях без крепежных деталей при небольших

и средних нагрузках (посадка на шпонке зубчатых колес

редукторов, муфт и др.). Посадки данной группы

применяются и в соединениях, воспринимающих

тяжелые нагрузки, но с дополнительным креплением.

Переходные посадки используются при

конструировании валов для подшипников качения. В

проектируемых редукторах внутреннее кольцо подшипника

вращается относительно

радиальной нагрузки

R

, подвергаясь циркуляционному нагружению;

наружное кольцо - неподвижно относительно радиальной нагрузи

и подвергается местному нагружению. Соединение вращающихся

относительно радиальной нагрузки внутренних колец подшипника

с валом осуществляется с натягом» исключающим проворачивание

и обкатывание кольцом сопряженной ступени вала. Посадки

наружных колец подшипника выбирают более свободными,

допускающими наличие небольшого зазора: периодическое

проворачивание наружного кольца полезно, т.к. при этом

изменяется положение его зоны нагружения.

Для наиболее распространенного в общем

машиностроении случая применения подшипников класса точности

– О рекомендуются следующие поля допусков вала для

внутреннего кольца подшипника при циркуляционном нагружении:

для шариковых -

js6,

k6

; для роликовых –

k6,

m6.

Поле допуска отверстия для наружного кольца шариковых и

роликовых подшипников при местном нагружении - Н7.

Изложенные выше рекомендации по выбору

посадок и литературные источники, рассматривающие методику

расчета допусков и назначения посадок, сведены для удобства

использования в

таблицу

13.

Расчет допусков и назначение посадок рассмотрим на примере

расчета и выбора посадок с натягом.

Расчет проводится для сопряжений, включающих зубчатые колеса

на валах привода с дополнительным креплением шпонкой, втулок

подшипников скольжения в гнездах и др., по методике

изложенной в источнике /9/ при наличии следующих

эксплуатационных параметров:

Т - крутящего момента на валу, Н.м;

Fx

- продольной осевой силы, стремящейся сдвинуть деталь,

H;

dH.C

и

L

– соответственно номинального диаметра и длины сопряжения в

м.

Посадка с натягом должна обеспечивать прочность соединения:

при минимальном натяге под действием внешних нагрузок

должна сохраниться относительная неподвижность сопрягаемых

деталей, а при максимальном натяге при запрессовке не должно

быть пластических деформаций в материале деталей. Исходя из

этих условий, рассчитывают предельно допустимый натяг, по

которому выбирают стандартную посадку.

Расчеты выполняются в следующем порядке:

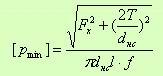

1) По заданной величине крутящего момента Т и размерам

сопряжения

dH.C

и L

определяется минимальное удельное давление [pmin]

(Н/м2) на контактных поверхностях соединения

где f

- коэффициент трения, установившийся в процессе распрессовки

или проворачивания, зависит от материала сопрягаемых деталей.

Его можно принять -

f

= 0,08 для стали по стали или по чугуну.

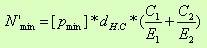

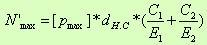

2) Определяется необходимая величина наименьшего расчетного

натяга.

где

E1

и

E2

- модули упругости материала, охватываемой и

охватывающей деталей в Н/м2,

для стали и стального литья Е = 2·1011 Н/м2;

для чугунного

литья Е = 10·1011 Н/м2 ;

для бронзы оловянистой

Е = 0,84·1011 Н/м2 .

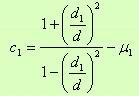

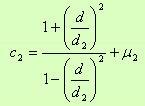

С1 и С2 - коэффициенты Ляме, для

охватываемой и охватывающей деталей, в свою очередь,

определяемые по формулам:

Сжатие: Растяжение:

Растяжение:

здесь µ1,

µ2 -

коэффициенты Пуассона, соответственно для охватываемой и

охватывающей деталей,

для стали и стального литья

µ

= 0,3;

для чугунного литья µ=

0,25;

для оловянистой бронзы µ

= 0,35.

d1

-

внутренний диаметр охватываемой детали, для сплошного вала d1

= 0;

d2

- наружный диаметр охватывающей детали, если

d2

>>

dн.с

,

то

d2→

∞,

dн.с/

d2→∞,

и С2 = 1 +

µ2

3) Рассчитывается величина минимально допустимого натяга

[Nmin]

=

Nmin

+ γш

+ γп.

где γш

- поправка, учитывающая ослабление посадочного натяга при

срезе и смятии микронеровностей при запрессовке деталей

γш

≈

5(

RαD

+

Rαd

)

здесь

RαD,

Rαd

- высоты микронеровностей охватывающей и охватываемой

деталей (берутся в зависимости от класса шероховатости).

RaD

=

Rad

=

0,8...2,5 мкм (для 7 и 6 классов);

γп

- добавка, компенсирующая уменьшение натяга при повторных

запрессовках,

γп

= 10...15 мкм.

4) Рассчитывается максимальное допустимое удельное давление

[

Pmax]

при котором отсутствует пластическая деформация на

контактных поверхностях деталей. В качестве [

Pmax]

принимается

наименьшее из значений наибольшего удельного давления для

охватываемой

p1

и охватывающей

p2

деталей:

p1

= 0,58·σт1

·[1- (d1

/

dн.с)2]

;

p2

=

0,58·σТ2

·[1-

(d

н.с

/

d2

)2 ]

где

σт1

и

σТ2

- пределы текучести материалов охватываемой и охватывающей

деталей, Н/м2.

5) Исходя из условия прочности деталей соединения при сборке,

определяется величина наибольшего расчетного натяга

6)

Максимально допустимый натяг в соединении определяется с

учетом поправок на смятие и срез микронеровноствй

γш

и увеличения удельного давления у торцов охватывающей

детали γуд

(при

d1

/

dн.с

= 0 и

l

/

dн.с

≈ 1 γуд

= 0,95)

7) Для выбора посадки необходимо выполнение

следующих условий прочности соединения:

Nmin

> [Nmin],

Nmax

≤ [Nmax]

где

Nmin

и

Nmax

– предельные натяги стандартной посадки.

Рекомендуемый ряд предпочтительных посадок с

гарантированным натягом указан в таблицах

12,13.

8) Выполняется чертеж узла и деталировка вала

с обозначением точности сопрягаемых деталей.