Расчет передач с зацеплением Новикова

Расчёт на прочность основан на допущении, что после приработки поверхностей контакта имеет место линейный контакт по высоте зуба. По аналогии с эвольвентными передачами расчёт ведётся на контактную и изгибную выносливость и прочность.

Далее приводится методика проектного расчёта передач с внешним зацеплением Новикова, соответствующих исходным контурам для дозаполюсной передачи по ГОСТ 15023-76 .

2.1. Исходные данные для проектного расчёта цилиндрических передач

с зацеплением Новикова:

- момент на ведущей детали Т1, Нм;

- данные о реверсивности нагрузки - реверсивная нагрузка или нет;

- частота вращения одной из деталей передач n, об/мин;

- коэффициент динамичности нагрузки ( ); );

- передаточное число передачи u;

- требуемый срок службы в часах t (можно в годах, но тогда дополнительно должны быть указаны коэффициенты использования по времени в течении года и в течение суток);

- условия работы передачи;

- режим работы передачи (график нагрузки или типовой режим нагружения по ГОСТ 21354-87).

2.2.Материалы и допускаемые напряжения для изготовления зубчатых

колёс с зацеплением Новикова

Методика выбора материалов и определения допускаемых напряжений для изготовления элементов передачи с зацеплением Новикова практически ничем не отличаются от аналогичных действий при проектировании деталей передач эвольвентного зацепления.

Заполюсные передачи, у которых несущая способность ограничивается изломной прочностью, целесообразно изготовлять из нормализованных или улучшенных материалов с твёрдостью их рабочих поверхностей

Н1 и Н2 ≤ 350 НВ.

Дозаполюсные передачи могут быть изготовлены из легированных сталей с высокой твёрдостью рабочих поверхностей зубьев. Для таких колёс допускаемые контактные и изгибные напряжения тоже определяются по аналогии с передачами эвольвентного зацепления при той же термической обработке.

Однако необходимо помнить, что в передачах Новикова большую роль играет приработка профилей, возможность увеличения пятна контакта. Поэтому применение материалов с высокой твёрдостью рабочей поверхности зубьев здесь малоэффективно. Нужно, чтобы твёрдость рабочей поверхности зубьев хотя бы одного колеса была не выше 350 НВ.

2.2.1. Допускаемые напряжения для расчёта на контактную

выносливость

,Н/мм2, ,Н/мм2,

где  , Н/мм2. , Н/мм2.

Здесь:

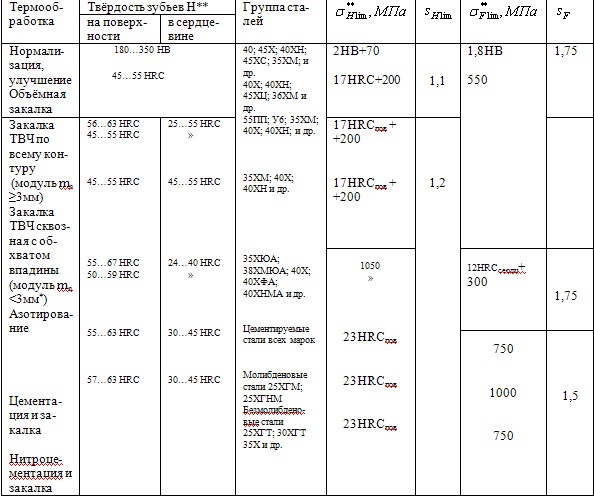

- - предел контактной выносливости для принятого материала и его термической обработки; определяется по таблице 1; - предел контактной выносливости для принятого материала и его термической обработки; определяется по таблице 1;

-  - коэффициент безопасности; определяется по таблице 1; - коэффициент безопасности; определяется по таблице 1;

-  - коэффициент, учитывающий шероховатость рабочей поверхности зуба; принимается по той детали, у которой зубья имеют более грубую поверхность: - коэффициент, учитывающий шероховатость рабочей поверхности зуба; принимается по той детали, у которой зубья имеют более грубую поверхность:

=1, если шероховатость Ra= 1.25…0.63 мкм; =1, если шероховатость Ra= 1.25…0.63 мкм;

= 0.95, если шероховатость Ra= 2.5…1.25 мкм; = 0.95, если шероховатость Ra= 2.5…1.25 мкм;

=0.9, если шероховатость Rz= 40…10 мкм. =0.9, если шероховатость Rz= 40…10 мкм.

- - коэффициент, учитывающий влияние окружной скорости: - коэффициент, учитывающий влияние окружной скорости:

=1, если V =1, если V м/с; м/с;  = 1.0…1.16, если V = 1.0…1.16, если V м/с. м/с.

Если проектируется первая ступень редуктора, то принимается V 5м/с. 5м/с.

Если проектируется вторая и последующие ступени редуктора, то принимается V 5м/с. 5м/с.

Коэффициент долговечности

* Распространяется на все сечения зуба и часть тела зубчатого колеса под основанием впадины.

** Приведен диапазон значений твёрдости, в котором справедливы рекомендуемые зависимости для пределов выносливости (рассчитывают по средним значениям твёрдости в пределах допускаемого отклонения).

, ,

где   - базовое число циклов (число циклов, соответствующее пределу выносливости); - базовое число циклов (число циклов, соответствующее пределу выносливости);

- расчётное число циклов перемены напряжений. Оно определяется с учётом режима нагружения передачи. Различают режимы постоянной и переменной нагрузки. При этом к режиму постоянной нагрузки относят режимы с отклонениями передаваемого момента до 20%. В этом случае - расчётное число циклов перемены напряжений. Оно определяется с учётом режима нагружения передачи. Различают режимы постоянной и переменной нагрузки. При этом к режиму постоянной нагрузки относят режимы с отклонениями передаваемого момента до 20%. В этом случае

, циклов, , циклов,

где  - частота вращения детали, об/мин; - частота вращения детали, об/мин;

k- число зацеплений зуба за один оборот колеса (число колёс, находящихся в зацеплении с рассчитываемым);

- число часов работы передачи за заданный срок службы, часов. - число часов работы передачи за заданный срок службы, часов.

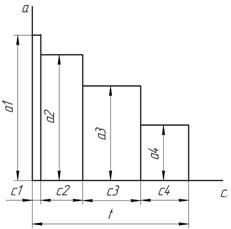

Переменные режимы нагрузки могут быть заданы либо гистограммой (рис.4), либо типовым режимом нагружения по ГОСТ21354-87.

Если режим нагружения задан гистограммой, то   обычно на гистограмме обычно на гистограмме

где T - номинальный момент;

Ti - момент, действующий в течение доли ресурса;

t - ресурс;

ti - время действия нагрузки уровня Ti . Число циклов нагружения за время

Рис.4. Гистограмма нагружения эксплуатации (при постоянной частоте

вращения вала n об/мин)      . .

При определении  слагаемые меньше слагаемые меньше  не учитываются. не учитываются.

Если задан типовой режим нагружения, то число циклов определяется выражением

. .

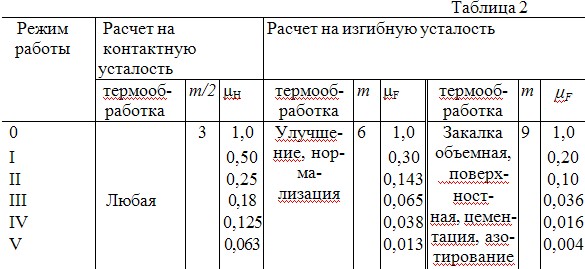

Величины коэффициента  и показателя степени m определяются по таблице 2. и показателя степени m определяются по таблице 2.

В таблице 2 обозначены:

0 – постоянный режим эксплуатации;

- тяжелый режим эксплуатации; - тяжелый режим эксплуатации;

- средний равновероятный режим эксплуатации; - средний равновероятный режим эксплуатации;

- средний нормальный режим эксплуатации; - средний нормальный режим эксплуатации;

- лёгкий режим эксплуатации; - лёгкий режим эксплуатации;

V – особо лёгкий режим эксплуатации.

Тяжелый режим характерен, например, для передач горных машин, средний равновероятный и средний нормальный - для транспортных машин, лёгкий и особо лёгкий для металлорежущих станков.

Если термообработка нормализация или улучшение, то

Если термообработка закалка(закалка ТВЧ или другие подобные способы упрочнения), то

Если    , то , то   . .

Поскольку передача косозубая, допускаемые напряжения для расчёта на контактную выносливость определяются выражением

где  и и  - допускаемые напряжения для расчёта на контактную выносливость шестерни и колеса соответственно. - допускаемые напряжения для расчёта на контактную выносливость шестерни и колеса соответственно.

2.2.2.Допускаемые напряжения для расчёта по максимальным

контактным напряжениям

При нормализованных или улучшенных материалах

При закалке ТВЧ, объёмной закалке, цементации или азотировании зубьев  . .

2.2.3. Допускаемые напряжения для расчётов на изгибную выносливость

, ,

где  , Н/мм2. , Н/мм2.

Здесь  - предел выносливости зубьев при изгибе, соответствующий базовому числу циклов нагружения, определяется по таблице 1 в зависимости от материала, вида термической обработки и твёрдости рабочей поверхности зуба; - предел выносливости зубьев при изгибе, соответствующий базовому числу циклов нагружения, определяется по таблице 1 в зависимости от материала, вида термической обработки и твёрдости рабочей поверхности зуба;

- коэффициент безопасности, принимается по таблице 1 в зависимости от способа изготовления заготовок (большие значения для отливок); - коэффициент безопасности, принимается по таблице 1 в зависимости от способа изготовления заготовок (большие значения для отливок);

- коэффициент, учитывающий влияние двустороннего приложения нагрузки: - коэффициент, учитывающий влияние двустороннего приложения нагрузки:   при одностороннем нагружении, при одностороннем нагружении,   при реверсивной нагрузке. при реверсивной нагрузке.

Коэффициент долговечности, учитывающий фактическое число циклов нагружения

, ,

Если НВ ≤ 350 1 ≤ ≤ 4. ≤ 4.

Здесь  = =  - базовое число циклов для всех сталей; - базовое число циклов для всех сталей;

- фактическое число циклов нагружения. - фактическое число циклов нагружения.

При постоянной нагрузке  , ,

где n – частота вращения колеса, для которого определяется допускаемое напряжение, мин-1;

k - число зацеплений зуба за один оборот колеса;

t –расчётный ресурс работы передачи.

При переменных режимах нагружения:

-если задана гистограмма нагружения, то  ; ;

-если задан типовой режим нагружения, то  , где коэффициент μF зависит от заданного типового режима и вида термической обработки (см.табл.2). , где коэффициент μF зависит от заданного типового режима и вида термической обработки (см.табл.2).

2.2.4. Допускаемые напряжения для расчёта по максимальным

изгибающим напряжениям

При твёрдости рабочей поверхности зуба НВ ≤ 350  . .

2.3.Определение диаметра ведущей детали (щестерни)

Исходя из условия выносливости по контактным напряжениям, определяется диаметр шестерни по выражению

, мм; , мм;

где Ei – модуль упругости материала i-того колеса; если оба колеса стальные, то можно принять  =2 =2 , Н/мм2; , Н/мм2;

- момент на входе передачи, Нмм; - момент на входе передачи, Нмм;

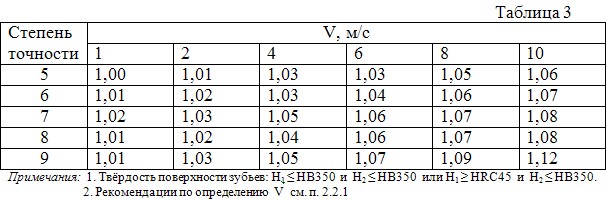

- коэффициент динамической нагрузки при расчётах на контактную выносливость, учитывает динамические добавки, возникающие вследствие погрешностей изготовления по шагу, непостоянства окружной скорости, величины присоединенных масс, упругости системы и пр. Для проектного расчёта (приближённая оценка) можно определять по таблице 3; - коэффициент динамической нагрузки при расчётах на контактную выносливость, учитывает динамические добавки, возникающие вследствие погрешностей изготовления по шагу, непостоянства окружной скорости, величины присоединенных масс, упругости системы и пр. Для проектного расчёта (приближённая оценка) можно определять по таблице 3;

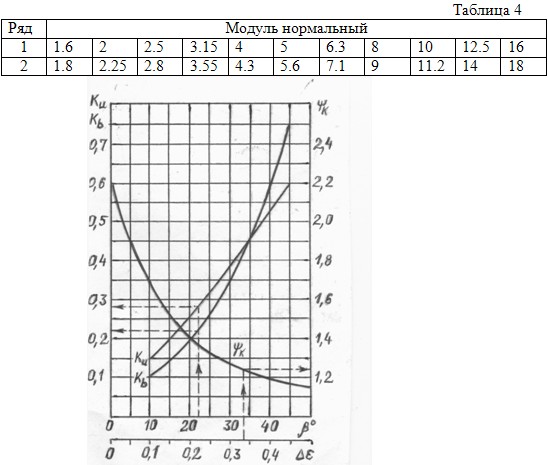

- коэффициент, учитывающий особенности контактирования зубьев в передаче Новикова. Определяется по графику рисунка 5 в зависимости от принятого угла наклона зубьев - коэффициент, учитывающий особенности контактирования зубьев в передаче Новикова. Определяется по графику рисунка 5 в зависимости от принятого угла наклона зубьев  . Обычно . Обычно  =10…22 =10…22 (24 (24 ), для шевронных колёс ), для шевронных колёс  =25…30 =25…30 ; увеличение угла наклона приводит к уменьшению ширины колёс; ; увеличение угла наклона приводит к уменьшению ширины колёс;

z1 – число зубьев шестерни, принимается в пределах z1 = 10…25, меньшие значения при больших передаточных числах, малых скоростях и кратковременной работе; общие правила: чем меньше зубьев z1 , тем выше прочность; чем больше зубьев z1, тем выше скорость и длительность работы передачи; для компактности принимается z1 < 12; для ежедневной многочасовой работы z1 = 14…22, при кратковременной - z1 = 10…15 (подрезание отсутствует).

Принимая z1, необходимо проверить, чтобы общее передаточное число u не отклонялось от заданного более, чем на 5%:

, ,

где: число зубьев колеса  округлять до целого в любую сторону; округлять до целого в любую сторону;

u – заданное передаточное число;

- передаточное число, полученное в результате вычислений; - передаточное число, полученное в результате вычислений;

- целая часть коэффициента осевого перекрытия; при проектировании - целая часть коэффициента осевого перекрытия; при проектировании  принимается в пределах 1,2…..1,3; 2,1….2,3; 3,1…..3,3 - для передач заполюсных и 1,08; 1.15…1.3; 2,1….2,3; 3,1……3,3 - для передач дозаполюсных. При этом необходимо иметь в виду, что, чем больше принимается в пределах 1,2…..1,3; 2,1….2,3; 3,1…..3,3 - для передач заполюсных и 1,08; 1.15…1.3; 2,1….2,3; 3,1……3,3 - для передач дозаполюсных. При этом необходимо иметь в виду, что, чем больше  , тем шире колесо. , тем шире колесо.

Полученную величину   пока не нужно округлять! пока не нужно округлять!

2.4.Определение расчётного значения модуля

,мм. ,мм.

Полученную величину округлить до ближайшего большего стандартного значения по ГОСТ 14186-69 (табл.4). Как всегда, предпочтение следует отдавать ряду с меньшим номером.

Рис.5. Зависимости расчётных коэффициентов от угла наклона зубьев

и разности

2.5. Параметры передачи

Используя принятую стандартную величину модуля, определить

, мм. , мм.

В это время можно принять несколько другие, по сравнению с ранее полученными расчётными, значения  и затем уточнить значение и затем уточнить значение  по выражению по выражению

. .

Нужно следить только, чтобы принимаемые параметры не были меньше, полученных ранее из расчётов или рекомендуемых стандартом величин, а отклонение передаточного числа не превышало допускаемые 5%.

2.6. Определение фактического значения контактных напряжений

Решая формулу п.2.3 относительно контактных напряжений, установить их истинную величину. При вычислениях использовать принятые параметры передачи

. .

2.7. Проверка зубьев на изгибную выносливость

, ,

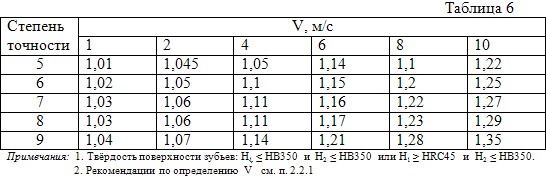

где  - коэффициент динамической нагрузки при расчётах на изгибную выносливость, учитывает динамические добавки, возникающие вследствие погрешностей изготовления по шагу, непостоянства окружной скорости, величины присоединенных масс, упругости системы и пр. Для проектного расчёта (приближённая оценка) можно определять по таблице 6; - коэффициент динамической нагрузки при расчётах на изгибную выносливость, учитывает динамические добавки, возникающие вследствие погрешностей изготовления по шагу, непостоянства окружной скорости, величины присоединенных масс, упругости системы и пр. Для проектного расчёта (приближённая оценка) можно определять по таблице 6;

- коэффициент, зависящий от угла наклона зуба; определяется по графику рисунка 5 в зависимости от принятого угла наклона зубьев - коэффициент, зависящий от угла наклона зуба; определяется по графику рисунка 5 в зависимости от принятого угла наклона зубьев  ; ;

- коэффициент, зависящий от разности - коэффициент, зависящий от разности  , определяется по соответствующему графику рисунка 5 в зависимости от принятого угла наклона зубьев , определяется по соответствующему графику рисунка 5 в зависимости от принятого угла наклона зубьев  ; ;

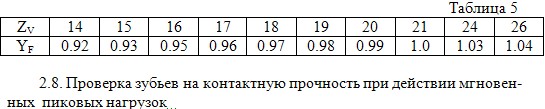

– коэффициент прочности зубьев дозаполюсного зацепления; определяется по таблице 5 в зависимости от приведенного числа зубьев – коэффициент прочности зубьев дозаполюсного зацепления; определяется по таблице 5 в зависимости от приведенного числа зубьев

. .

2.8. Проверка зубьев на контактную прочность при действии мгновенных пиковых нагрузок

, ,

где  - смотри п.6; - смотри п.6;

. .

2.9. Проверка зубьев на изгибную прочность при действии мгновенных

пиковых нагрузок

, ,

где  - смотри п.2.7; - смотри п.2.7;

= = . .

2.10. Нагрузка на валы

Усилие взаимодействия зубьев в зацеплении Новикова цилиндрических колёс можно разложить на три составляющие подобно тому, как это сделано для усилия взаимодействия косозубых цилиндрических колёс эвольвентного зацепления.

Окружное усилие (всегда направлено по касательной к делительным окружностям на шестерне против вращения, на колесе – по вращению)

. .

Радиальное усилие (всегда направлено по радиусу к центру колеса)

, где , где  =28…30 ͦ - угол зацепления. Осевое усилие =28…30 ͦ - угол зацепления. Осевое усилие  . Направление этой составляющей по линии параллельной оси вращения определяется направлением вращения и направлением наклона зуба. . Направление этой составляющей по линии параллельной оси вращения определяется направлением вращения и направлением наклона зуба.

2.11. Параметры передачи

; ;  - угол наклона зуба (см. п.2.5); - угол наклона зуба (см. п.2.5);

; ;  ; ;  ; ;

d2= ; ;  ; ;  ; ;

; ;  . .

|