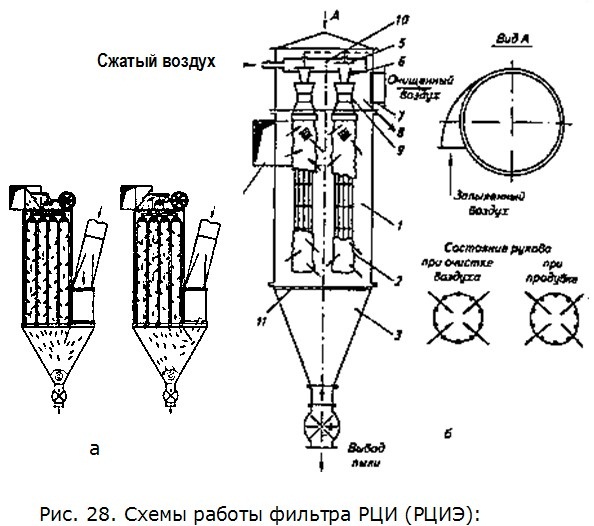

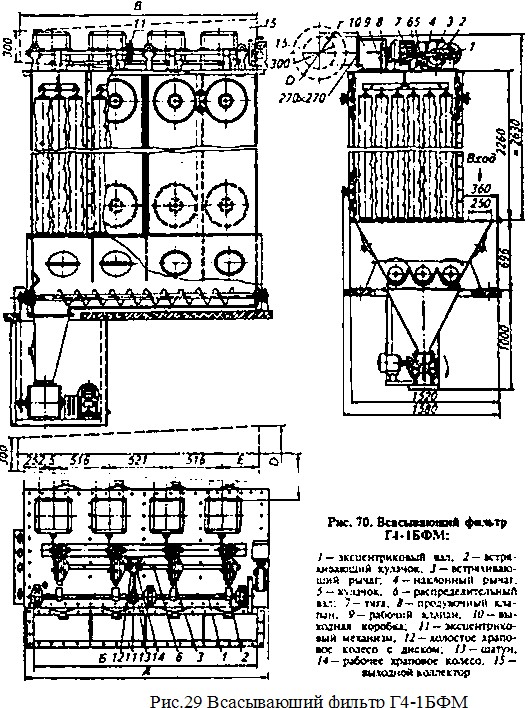

11.4 Рукавные фильтры. Схема, методы очистки ткани. Устройство всасывающих фильтров. Всасывающий фильтр состоит из следующих основные частей: корпуса (шкафа) прямоугольной или цилиндрической формы, фильтровальных рукавов диаметром 120...200 мм, длиной 1 800...2 000 мм, устройства для очистки фильтровальных рукавов от осажденной на них пыли и устройства для удаления осажденной пыли. По способу очистки фильтровальных рукавов фильтры бывают: с двойной очисткой; встряхиванием и с обратной продувкой атмосферным воздухом (фильтры ФВ и Г4-1БФМ); с одинарной очисткой: с обратной продувкой рукавов атмосферным воздухом (те же марки), с обратной продувкой рукавов воздухом от вентилятора высокого давления и обратной импульсной продувкой рукавов сжатым воздухом от компрессора (фильтры РЦИ и РЦИЭ). Схемы очистки воздуха от пыли во всасывающих фильтрах показаны на рис. 28. В фильтре с продувкой рукавов атмосферным воздухом (рис,28,а - слева) запыленный воздух поступает внутрь рукавов через конусный сборник для пыли, очищается, входит в шкаф фильтра и уносится в аспирационную сеть вентилятором через клапанную коробку. Во время очистки рукавов секция фильтра отключается от вентилятора, открывается продувочное отверстие и атмосферный воздух продувает ткань снаружи вовнутрь, очищая её от пыли (рис. 28,6 - справа). Подсос в фильтрах шкафного типа, включая приток воздуха на продувку рукавов, не должен превышать 15 %.  - фильтр со встряхивающим механизмом и однократной продувкой атмосферным воздухом (слева рабочий режим, справа - момент очистки ткани); б - фильтр с импульсной продувкой рукавов сжатым воздухом; 1 – камера запыленного воздуха; 2-рукав; 3 - конус; 4 - входной патрубок; 5 - клапан; 6 - сопло; 7 - выходной патрубок; 8 -камера очищенного воздуха; 9 - труба Вентури; 10- камера сжатого воздуха; 11-решетка В фильтрах Г4-1БФМ предусмотрена очистка ткани путем встряхивания рукавов и обратной продувки атмосферным воздухом. Всасывающий фильтр Г4-1БФМ показан на рис. 29, а техническая характеристика фильтров дана табл. 4. Этот фильтр отличается конструкцией продувочно-встряхивающего механизма, в нем применен эксцентриково - храповый механизм; сборный конус для пыли имеет три шнека вместо двух, что устраняет сводообразование и подпор пыли; привод распределительного вала 18 осуществлен эксцентриковым и храповым механизмами; вместо трех встряхивающих кулачков применен один кулачок. Техническая характеристика всасывающих фильтров Г4-1БФМ. Таблица 4

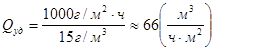

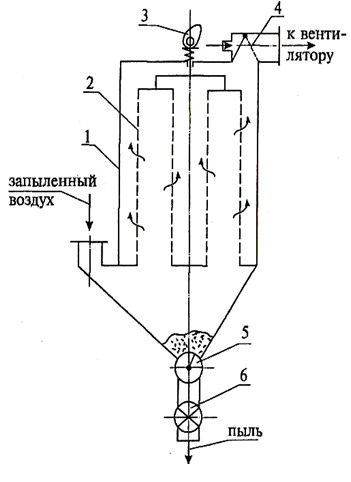

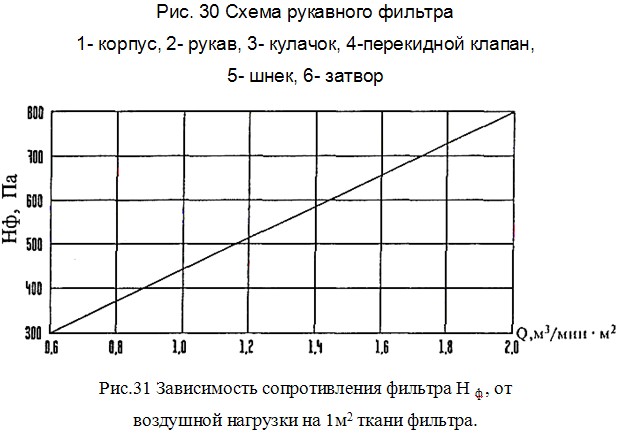

В каждом фильтре применено два одинаковых электродвигателя (мощностью 0,55 кВт и частотой вращения n=1370 об/мин). Один электродвигатель используется для привода продувочно - встряхивающего механизма, второй — шлюзового затвора. Допустимое разрежение внутри фильтра не более 3000 Па. Продолжительность встряхивания и продувки рукавов каждой секции 12...15с вместо 30с в фильтре ФВ, высота подъема рукавов при встряхивании 40мм. Число ударов встряхивающего механизма за цикл продувки семь. Интервал между циклами продувки и встряхивания 3...4 мин. Рукавные встряхивающиеся тканевые фильтры применяются для улавливания как тонких, так и грубых фракций пыли. Они обладают достаточно высокой эффективностью пылезадержания (до 99,8%). К. недостаткам этих фильтров относят сложность конструкции, громоздкость, необходимость высококвалифицированного обслуживания. На мукомольных заводах в основном применяются фильтры типа ГЧ-1БФМ-30; 45; 60; 90 (цифра — суммарная площадь фильтрующей поверхности в м2).  1-эксцентриковый вал, 2-встряхивающий кулачок, 3-рычаг, 4- наклонный рычаг, 5- кулачок, 6- распределительный вал, 7- тяга. 8- продувочный клапан, 9-рабочий клапан,10-выходная коробка, 11- эксцентриковый механизм, 12-храповое колесо с диском, 13- шатун, 14-рабочее храповое колесо, 15- выходной коллектор. Фильтрующим элементом таких фильтров является матерчатый рукав диаметром 135 мм и длиной 2090 мм, изготовленный из фильтрующей ткани. Рабочее разрежение в корпусе фильтра допускается до 10000Па из условия прочности конструкции. В качестве фильтрующей ткани используется «сукно № 2» с шерстяным утком и хлопчатобумажной или льняной основой. Такими же фильтрующими способностями обладают хлопчатобумажные ткани типа вельветона и замши спортивной. Они достаточно плотны, имеют хороший начес (ворс). Кроме того, может применяться синтетическое волокно лавсан и др. Воздушная рабочая нагрузка на ткани выбирается такой, чтобы предельная условная пылевая нагрузка для чистошерстяных тканей и тканей из синте-тических волокон не превышала 1500 г/м2 • ч; для «сукна № 2» - 1000 г/м2 • ч; для хлопчатобумажных тканей - 750 г/м2 • ч (например, если начальная запыленность воздуха составляет- 15 г/м3, то удельная воздушная нагрузка ( для «сукна № 2» будет равна:  Для фильтров с продувкой фильтрующей ткани атмосферным воздухом = 90...120 м3/ч • м2; при импульсной продувке сжатым воздухом = 400 м3/ч • м2. Обладая высокой эффективностью очистки воздуха, рукавные фильтры быстро засоряются и для длительной стабильной работы требуют специальных устройств для систематической регенерации фильтрующего слоя. Регенерация осуществляется встряхиванием рукавов и обратной продувкой ткани атмосферным или сжатым воздухом. Фильтрующие рукава в рукавных фильтрах могут работать по следующим схемам: подача запыленного воздуха внутрь рукава; подача запыленного воздуха снаружи. На рис. 30 представлена схема фильтра с подачей воздуха внутрь рукава с обратной продувкой атмосферным воздухом. Ворсистую фильтрующую ткань от осевшей пыли очищают обратной продувкой воздуха и периодическим встряхиванием рукавов. Расход воздуха на обратную продувку составляет 10... 15 % от общего количества воздуха, поступающего в фильтр. Для вывода пыли из фильтра применяют шнеки и шлюзовые затворы. Аэродинамическое сопротивление фильтров зависит от удельной воздушной нагрузки на ткань, которую выбирают в зависимости от технологических машин, обслуживаемых аспирационной сетью. На рис. 31 представлен график для определения сопротивления фильтра по удельной воздушной нагрузке. Рекомендуемая удельная воздушная нагрузка для матерчатых фильтров типа ГЧ-1БФМ: при двухступенчатой очистке - 120... 150 м3/час*м2; при одноступенчатой - 75...90 м3/час•м2.   |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||