Лабораторная работа №7

«Анализ работы делительной головки тестоделителя»

1. Цель работы:

1.1 Изучение конструкции и принципа работы делительной головки тестоделителя.

1.2 Усвоение правил эксплуатации тестоделительной головки.

1.3 Определение точности и стабильности дозирования, построение регулировочной характеристики делительной головки.

1.4 Расчет теоретической производительности тестоделительной головки.

1.5. Обработка результатов исследований.

2. Оборудование, инструменты и инвентарь:

делительная головка тестоделителя, ключи гаечные, отвертки, весы технические, шаблон, упор, шпатель.

Продукты: тесто -10,0 кг; масло растительное -0,5 кг.

3. Изучение принципа и устройства работы.

Делительная головка тестоделителя предназначена для получения тестовых заготовок (дозирования теста на равные куски) массой от 0,8 до 1,2 кг при выработке хлеба из ржаной и пшеничной муки.

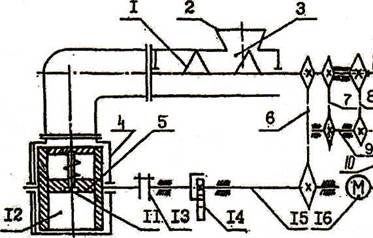

Рис. 7.1 Кинематическая схема тестоделителя:

1 - нагнетательный шнек; 2 - приемная воронка; 3 - шнековая камера; 4 - делительная головка; 5 - днища поршня делительной головки; 6-8 - цепные передачи; 9 - вал промежуточный; 10 - ременная передача; 11 - винт соединительный днищ поршня; 12 - камера мерная делительной головки; 13 - муфта; 14 - механизм периодического вращения; 15 - ведущий вал делительной головки; 16 - электродвигатель.

Тестоделительная головка аналогичной конструкции устанавливается на тестоделителях различных типов, в том числе на А2-ХТН, используемого при производстве хлебобулочных изделий. Тесто, поступающее в приемную воронку 2 тестоделителя (рис. 7.2), нагнетается шнеком 1 в мерную камеру 12 делительной головки 4, смещает вниз поршень, состоящий из днищ 5, соединенных винтом 11. В результате мерный карман заполняется полностью тестом.

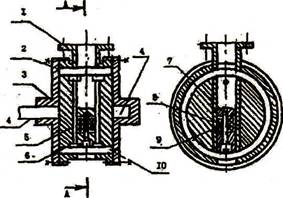

После этого делительная головка 4 поворачивается на 180°, и нагнетаемое тесто начинает давить на другое днище поршня сверху, перемещая его вниз и выдавливая из мерной камеры отмеренный объем теста. Прерывистое вращательное (с остановками) движение делительной головки 4 осуществляется с помощью механизма периодического вращения 14. Масса получаемых тестовых заготовок регулируется путем изменения вместимости мерной камеры 12, заполняемой тестом. Это достигается изменением объема, занимаемого поршнем, путем изменения расстояния между его днищами 3. Вращая с помощью отвертки (или специального ключа) винт 11, их сближают или удаляют друг от друга. Привод состоит из электродвигателя 16, вращение которого через ременную пере дачу 10 и цепную передачу 8 передается на промежуточный вал 9, а с него - цепной передачей 7 на вал нагнетательного шнека 1, откуда цепной передачей 6 приводится во вращение ведущая часть вала 15 делительной головки 4. Через механизм периодического вращения 14 и муфту 13 вал 15 связан с вращающимся цилиндром делительной головки 4. Делительная головка (рис. 7.2) представляет собой цилиндрический корпус 1 с отверстиями сверху и снизу, снабженный торцовыми крышками 2, закрепленными болтами. На крышках 2 расположены подшипники 3, на которые опираются цапфы 4, жестко соединенные с цилиндром 5, свободно вращающимся в корпусе 1. В цилиндре имеется гильза 6, продольная ось которой перпендикулярна продольным осям цапф. Внутри гильзы 6 размещен поршень, состоящий из двух днищ 7, соединенных винтом 8, головка которого размещена в потай и имеет прорез для отвертки. Между днищами 7 находится надетая на винт 8 пружина 9.

У торцов гильзы 6 размещены упоры-ограничители 10 для поршня. При вращении вала, соединенного с торцовой стенкой цилиндра 5 делительной головки, совмещаются отверстие в корпусе 1, соединенное с нагнетательным патрубком для теста, и одно из отверстий гильзы 6. В этом положении механизм периодического вращения делительной головки обеспечивает остановку цилиндра 5. Тогда тесто, нагнетаемое шнеком, давит на находящийся в крайнем верхнем положении поршень, смещая его вниз и заполняя образующийся при этом свободный объем. Тесто, находящееся в нижней части гильзы 6, выдавливается из нее.

После заполнения мерной камеры головка поворачивается на 180°, при этом край корпуса зачищает внешнюю поверхность днища, а тестовая заготовка падает в форму. Затем цикл работы повторяется.

Рис. 7.2. Делительная головка тестоделителя

1 - цилиндрический корпус; 2 - торцовая крышка; 3 - подшипник; 4 - цапфа; 5 - цилиндр; 6 - гильза; 7 - днище поршня; 8 - винт; 9 - пружина; 10 - ограничитель.

Стабильность точности объемного дозирования теста делительной головки зависит от стабильности плотности теста и объема мерной камеры, который может изменяться при самопроизвольном вращении регулировочного винта под влиянием ударов при остановках поршня в крайних положениях. Масса получаемых тестовых заготовок регулируется изменением объема поршня вращением регулировочного винта.

4. Техническая характеристика.

Производительность, шт/мин -20...75

Масса тестовых заготовок, кг -0,8...1,2

Частота вращения, об/мин -10,0...38,0

Точность деления, % -2,5

Габаритные размеры, мм: - 372x295x312

Масса, кг - 52,4

5. Правила эксплуатации.

Перед началом работы убедитесь в правильности установки делительной головки на тестоделителе, в отсутствии посторонних предметов в машине, в свободном перемещении днищ поршня в гильзе (мерной камере) под влиянием собственного веса.

После этого включите электродвигатель и произведите деление пяти-шести кусков теста, взвесьте их на контрольных весах и в случае необходимости произведите регулирование массы с помощью регулировочного винта. Подшипники мерной камеры должны регулярно смазываться. По окончании работы из тестоделителя тщательно удалите тесто, очистите все поверхности и протрите подсолнечным маслом.

Общая санитарная обработка делительной головки должна производиться не реже 2-3 раз в неделю.

6.Методика выполнения работы.

Проверьте отсутствие загрязнений на стенках мерной камеры, днищах поршня и смажьте их растительным маслом. Проведите частичную разборку делительной головки: снимите торцевые крышки, извлеките цилиндр вместе с днищами поршня и произведите замеры геометрических размеров гильзы и поршня. Изучите механизм дозирования и регулировки массы изделий.

Взвесьте 5,0 кг дозируемого теста (т0).Поверните цилиндр так, чтобы угол между продольной осью мерной камеры и горизонталью составлял 30...45°, а днище с головкой винта находилось внизу. Вращая ее, максимально сблизьте днища поршня. С помощью упора поднимите его вверх. Тщательно заполните тестом мерную камеру, постепенно опуская днище поршня. Используйте для этого шпатель. Полноту заполнения проконтролируйте шаблоном. При необходимости добавьте теста, а излишки срежьте шаблоном. Взвесьте оставшееся тесто.

Поверните регулировочный винт на один оборот (n1) раздвинув днища поршня и вытеснив тесто из мерной камеры. Срежьте его шаблоном и взвесьте (Dm1). Вновь поверните регулировочный винт на один оборот (п2), срежьте и взвесьте вытесненное тесто (Dm2).

Повторите исследования 5-6 раз и результаты измерений занесите в (табл. 7.1).

Таблица 7.1. Протокол измерений

Масс дозируемого теста то, кг |

Масса оставшегося теста т1, кг |

Число оборотов регулировочного винта |

Изменения массы вытесненного теста |

|

|

п1 |

п2 |

п3 |

п4 |

… |

Dm1 |

Dm2 |

Dm3 |

Dm4 |

... |

7. Расчетная часть.

Определите максимальную массу дозы теста т0 (кг), повторив заполнение мерной камеры тестом с последующим его вытеснением 3-4 раза

тд =то-m1.

Рассчитайте для каждого вращения регулировочного винта вызванное им изменение массы теста Dmi , (кг/об), приходящееся на один оборот винта

, ,

где Dmi - изменение массы теса при i-м измерении, кг;

n- угол поворота винта в i-м измерении, в долях оборота.

Проведите статистическую обработку полученных данных и получите зависимость Dm` = f(n). Тогда при регулировке дозы необходимое число оборотов винта будет составлять

, ,

где mфи тН - соответственно масс отмеренной дозы теста и ее требуемое номинальное значение.

Проанализируйте работу делительной головки и оцените стабильность процесса дозирования h(деления) по формуле

где Н - энтропия, соответствующая данному распределению значения величины массы тестовых заготовок;

Нmax - максимально возможная энтропия, соответствующая закону равномерного распределения.

Определите энтропию

, ,

где Р(тi) - вероятность получения случайной величины в заданном интервале тi-1, тi.

Для случая с двумя возможными исходами (точность в пределах допуска или вне допуска) расчет проведите по формуле

Н = -Plog2P-(l-P)log2(l-P).

Для подсчета энтропии массив величин масс тестовых кусков разбейте на две части: соответствующие установленному допуску и несоответствующие. Подсчитайте вероятность Р(тi) попадания величин массы в заданный допуск и несоответствия ему (точность массы единичного готового изделия установлена в пределах ±3,0 %). При этом точность измерения массы по величине должна быть не менее чем в 2 раза меньше величины допустимого диапазона.

Определите производительность делительной головки QT(кг/с)

QT =2VTpTnd =2ттпд,

где VT- объем тестовой заготовки, м3;

рт - плотность теста, кг/м3;

пд - частота вращения делительной головки, с-1;

mТ - масса тестовой заготовки, кг.

Рассчитайте производительность нагнетательного шнека Qm(кг/с)

, ,

где D,d - соответственно диаметры витка и вала шнека, м;

S - шаг шнека, м;

d - толщина витка шнека, м;

пш - частота вращения шнека, с-1;

Кп - коэффициент подачи (Кп =0,2...0,3);

z - число заходов шнека.

Сопоставьте значения производительности делительной головки и шнекового нагнетателя. Найдите вероятную причину расхождения.

Уточните значение коэффициента подачи для данного тестоделителя, исходя из того, что QT = Qш.

Крутящий момент, необходимый для преодоления сопротивления вращению цилиндра делительной головки Мс Нм

, ,

где R - радиус цилиндра, м;

d - напряжение сдвига теста, Н/м (d=3000 Н/м );

L - длина цилиндра, м.

Мощность на привод делительной головки N Вт

N = Mcw,

где w - угловая частота вращения цилиндра, с-1. w = 2пдp.

8. Графическая часть.

Постройте график зависимости Dm, = f(ni), считая Dmiи ni, нарастающим итогом, т.е. Dmi= f(ni), Dm1 + Dm2 = f(n1 + п2), и Dm1 + Dm2 + Dm3 = f(n1 + п2 + п3) и т.д. Оцените, что удобнее использовать при регулировании делительной головки (полученный график или формулу для расчета корректирующего числа оборотов регулировочного винта). Определите разброс значений на графике и сделайте вывод о точности регулирования.

Выполните чертеж делительной головки и сделайте спецификацию к нему в соответствии с требованиями ЕКСД. |