Лабораторная работа №5

«Исследование тарельчатого дозатора»

К числу важнейших операций, осуществляемых на зерноперерабатывающих и комбинированных предприятиях, относится дозирование продуктов с различными физико-механическими свойствами.

Дозирование – это процесс отмеривания заданного количества вещества (порций) с необходимыми точностью и производительностью. Степень прочности определяется технологическими и экономическими показателями.

По принципу работы дозаторы разделяются на объемные и весовые; по характеру протекания процесса – на непрерывного и прерывистого (порционного ) действия.

Для дозирования сыпучих, мелкозернистых компонентов широкое применение получили тарельчатые (дисковые) дозаторы. Они относятся к объемным дозаторам непрерывного действия с вращательным движением рабочего органа (тарелки)

- Структура работы и состав отчета

- Изучить устройство и принципы работы тарельчатого дозатора.

- Составить и вычертить принципиальную (полную) схему дозатора , включая кинематику привода тарели, и дать описание принципа работы дозатора.

- Выполнить замеры производительности (Q ) дозатора при различных зазорах ( Н ) между манжетой и тарелью.

- Рассчитать производительность ( Q ) дозатора при тех же значениях зазоров ( Н ) по теоретической формуле

- Изобразить графически теоретическую экспериментальную зависимость Q= f(H) в одной системе координат

- Провести анализ и сравнение полученных результатов, сделать выводы.

- Рассчитать

и и

2.Оборудование

2.1 Тарельчатый дозатор марки МТД-ЗА (лабораторная установка)

2.2 Весы и емкость для отбора продукта

2.3 Секундомер

2.4 Мерительный инструмент (штангенциркуль), линейка

2.5 Дозируемый продукт (мел, соль ) в количестве 10 кг.

3. Описание лабораторной установке и методика расчета тарельчатого дозатора.

Конструктивным достоинством тарельчатых дозаторов является удобство настройки и регулировки, что позволяет подавать материал в заданных количествах с небольшими отклонениями доз. Устройство дозатора схематично представлено на рисунке

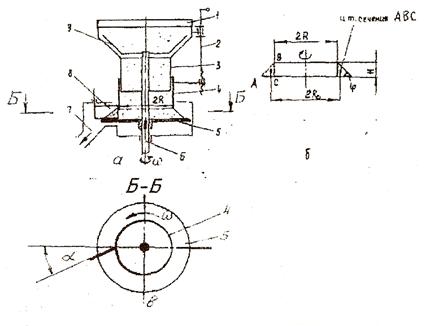

Схема тарельчатого дозатора (а) и расчетный объем порции материала, снимаемого за один оборот диска (б): 1 - бункер; 2 – механизм регулирования положения манжеты (установка высоты Н); 3 – горловина бункера; 4 – манжета; 5 – диск; 6 – вал; 7 – выгрузной лоток; 8 - скребок; 9 – рыхлитель; в – разрез по Б-Б

На вертикальном валу 6, приводимом от электродвигателя через червячный редуктор, жестко закреплена тарель (диск) 5. Дозируемый материал бункера 1 через горловину 3 и телескопическую манжету 4 поступает на вращающиеся диск 5. Манжета может устанавливаться над диском с различным зазором Н при помощи винтового механизма 2. Этим осуществляется регулировка производительности дозатора. Дозируемый материал снимается с диска неподвижным скребком 8 и направляется в выгрузной лоток 7. Рыхлитель 9 предотвращает сводообразование материала в бункере.

Подача дозатора зависит от положения манжета 4 ( определяющего зазор Н ) и частоты вращения диска 5

Производительность тарельчатого дозатора рассчитывается по формуле:

,кг/с ,кг/с

где V-объем порции материала, снимаемого за один оборот диска,  (рис., б) (рис., б)

P – объёмная масса продукта кг/

n – частота вращения диска,

Объём кольца треугольника сечения (АВС)

- расстояние от оси вращения диска до центра тяжести сечения АВС, м (рис., б); F – площадь поперечного сечения кольцевого слоя, - расстояние от оси вращения диска до центра тяжести сечения АВС, м (рис., б); F – площадь поперечного сечения кольцевого слоя,

Площадь кольцевого сечения находиться из треугольника АВС:

где Н – зазор между диском и манжетой, м ;  - угол естественного откоса дозируемого материала при движении. - угол естественного откоса дозируемого материала при движении.

Радиус от оси вращения до центра тяжести сечения

, ,

где R – радиус манжеты (конструктивная величина), м.

Постановка значений V, ,F в исходную формулу производительности дает расчетное уравнение вида ,F в исходную формулу производительности дает расчетное уравнение вида

,кг/c ,кг/c

Максимальная угловая скорость диска, исключающая сбрасывание продукта, определяется из условия: центробежные силы должны быть меньше сил трения материала о диск, т.е.

F < F

или

, ,

где m – масса частицы (кг), лежащий на радиусе  ; f – динамический коэффициент трения по диску; ; f – динамический коэффициент трения по диску;

- наибольшее удаление частицы от оси вращения диска: - наибольшее удаление частицы от оси вращения диска:

g= 9,8  - ускорение свободного падения. - ускорение свободного падения.

Таким образом,

рад/с рад/с

предельная частота вращения диска:

Мощность электродвигателя N (кВт) привода дозатора приближенно равна [1]:

,кВт, ,кВт,

где  - мощность, потребляемая для преодоления силы трения продукта о тарель, кВт; - мощность, потребляемая для преодоления силы трения продукта о тарель, кВт;

- КПД приводного механизма дозатора; - КПД приводного механизма дозатора;

- коэффициент трения продукта о скребок - коэффициент трения продукта о скребок

- угол установки скребка ( рис., в) - угол установки скребка ( рис., в)

- 1,5..2 – коэффициент запаса мощности; - 1,5..2 – коэффициент запаса мощности;

- окружная скорость тарелки, м/с. - окружная скорость тарелки, м/с.

Сила трения Р(Н) равна:

,Н ,Н

4. Методика проведения опытов по определению производительности дозатора

4.1. Установить зазор  =0,005 м между манжетой и тарелью дозатора. =0,005 м между манжетой и тарелью дозатора.

4.2. Загрузить в бункер дозатора заранее взвешенную порцию продукта ( =5..10 кг ). =5..10 кг ).

4.3. Включить дозатор и дать тарели совершить 2..3 полных оборотов с целью выхода на рабочий режим.

4.4. Выключить дозатор и пересылать наработанный продукт в бункер.

4.6. Одновременно включить дозатор и секундомер и зафиксировать время полной выработки порции продукта (  ). ).

4.4. Опыт повторить три раза и рассчитать среднюю производительность дозатора в опыте:

,кг/с. ,кг/с.

4.5. Аналогично найти  при зазорах при зазорах  =0,010 м. =0,010 м. =0,015 м =0,015 м  =0,020 м =0,020 м  =0,025 м (значения =0,025 м (значения  можно выровнять в пределах 3..5 мм ) можно выровнять в пределах 3..5 мм )

4.6. Результаты опытов свести в таблицу:

Зазор

Н, м |

Повтор

опыта |

Масса

порций

продукта

Mi, кг |

Время

опыта

, c , c |

Производительность

, кг/с , кг/с |

Средняя

производительность

|

0,005 |

1 |

|

|

|

|

2 |

|

|

|

3 |

|

|

|

0,010 |

1 |

|

|

|

|

2 |

|

|

|

3 |

|

|

|

0,015 |

1 |

|

|

|

|

2 |

|

|

|

3 |

|

|

|

0,020 |

1 |

|

|

|

|

2 |

|

|

|

3 |

|

|

|

0,025 |

1 |

|

|

|

|

2 |

|

|

|

3 |

|

|

|

5. выполнить расчет теоретический производительности дозатора  , , , , , , , , по формуле (2). Насыпную массу (p),угол естественного откоса ( по формуле (2). Насыпную массу (p),угол естественного откоса ( ) продукта и частоту вращения ( n ) тарели определить опытным путем (примерно). ) продукта и частоту вращения ( n ) тарели определить опытным путем (примерно).

6. Построить графические зависимости  , и выразить в процентах максимальное отклонение расчетных и опытных данных , и выразить в процентах максимальное отклонение расчетных и опытных данных

7.Рассчитать максимальную допустимую угловую скорость тарели по формуле (3) (f=0.35 )

8. Рассчитать мощность электродвигателя привода по формуле (4) ( ) и по каталогу подобрать электродвигатель. ) и по каталогу подобрать электродвигатель.

|