Лабораторная работа №2

«Определение основных характеристик крупорушки МШ-1»

1. Цель работы.

1.1 Изучение принципа действия и конструкции крупорушки для гречихи и проса.

- 2 Усвоение правил безопасной эксплуатации и регулировки.

1.3 Экспериментальное определение коэффициента шелушения и удельной

нагрузки на диски.

1.4 Приобретение навыков статистической обработки результатов исследований процесса шелушения.

1.5 Выбор рациональных режимов шелушения на основе анализа экспериментальных данных.

2. Оборудование, инструменты и инвентарь.

Лабораторная крупорушка с абразивными дисками, секундомер, весы технические настольные, емкости для продуктов, совок, щетка, отвертка, гаечные ключи, щупы, штангенциркуль, тахометр.

Продукты - гречиха - 5,0 кг; просо - 5,0 кг; рис - 5,0 кг.

3. Изучение устройства и принципа работы.

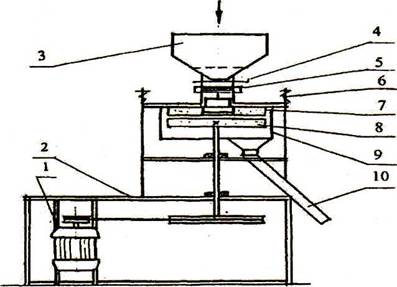

Лабораторная крупорушка МШ-1 с абразивными дисками предназначена для снятия плодовых оболочек с зерна гречихи и проса (рис. 2.1)

Машина состоит из электродвигателя 1, смонтированного на раме 2, приемного бункера 3 с заслонкой 4 и клапаном-дозатором 5, рабочих органов с подвижным и неподвижным абразивными дисками, снабженных устройством 6 для регулировки рабочего зазора и размещенных в корпусе 8, а также выходного патрубка для обработанного зерна.

Рис.2.1. Схема лабораторной крупорушки МШ-1 с абразивными дисками: 1 - электродвигатель; 2 - рама; 3 - бункер приема зерна; 4 - заслонка; 5 - клапан-дозатор;6 - устройство регулировки рабочего заслона; 7 - неподвижный абразивный диск; 8 - подвижный абразивный диск; 9 -корпус; 10 - выходной патрубок обработанного зерна.

Предварительно откалиброванное зерно засыпается в приемный бункер 3, оттуда через отверстия заслонки 4 и отверстия в клапане-дозаторе 5 попадает на вращающийся нижний рабочий орган - шлифовальный круг 8 и с помощью центробежной силы затаскивается в зазор между горизонтально расположенным верхним неподвижным 7 и вращающимся 8 шлифовальными кругами. Величина зазора устанавливаемся гайками устройства 6, и зависит от величины фракции обрабатываемого зерна. При прохождении зерна между шлифовальными кругами 7 и 8 происходит разрушение оболочки зерна. Перемещаясь от центра к периферии круга, зерно освобождается от шелухи и попадает в выходной патрубок 10. Разрушение покровного слоя оболочки происходит за счет того, что напряжение на сжатие в зоне воздействия превышает предел упругой деформации оболочки зерна.

4. Техническая характеристика.

Производительность, кг/ч - 180

Наружный диаметр диска, мм - 400

Внутренний диаметр диска, мм - 175

Частота вращения подвижного диска, об/мин - 460

Мощность электродвигателя, кВт - 2,2

Частота вращения электродвигателя, об/мин - 1500

Габаритные размеры, мм: - 1200x620x1500

Масса, кг -160

5.Правила эксплуатации крупорушки.

Перед началом эксплуатации крупорушки проверить параллельность рабочих поверхностей абразивных дисков (параллельность должна быть не более 0,1 мм на диаметр). При замене абразивных дисков рабочие поверхности обрабатываются алмазным карандашом.

При очистке зерна на зерноочистительной машине и разделении на фракции применяются:

для очистки гречихи решета с круглыми отверстиями диаметром 2,5; 3,0; 3,5; 4,0; 4,5; 5,0; 5,0; 5,5; 6,0; 6,5; 7,0; решета с треугольными отверстиями 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 6,5;

для очистки проса решета с круглыми отверстиями диаметром 2,0; 2,5; 3,0; решета с продолговатыми отверстиями 1,5; 1,7; 2,0; 2,2.

С помощью регулировочного устройства (рис.2.1) устанавливается необходимый рабочий зазор между абразивными дисками 7 и 8 для шелушения соответствующей фракции. После выбора оптимального зазора фиксируется положение неподвижного диска 8. Проверка величины зазора и параллельность рабочих поверхностей подвижного абразивного диска 7 относительно неподвижного диска 8 производится через три смотровых окна, расположенных в корпусе 9 установки с помощью щупов.

Регулировка подачи сыпучего продукта с приемного бункера 3 в рабочую зону осуществляется вращением штурвала клапана - дозатора 5.

Перед пуском электродвигателя 1 проверить положение заслонок, закрывающих смотровые окна.

Для присоединения к аспирации с целью отсоса пыли в выходном патрубке 10 предусмотрен штуцер.

Во время эксплуатации машины необходимо периодически проверять состояние сварных и болтовых соединений, следить за рабочей поверхностью абразивных дисков, проверять натяжение ремня привода, следить за нагревом подшипников и через 500 часов работы проводить их смазку смазочным материалом (солидолом или литолом - 24).

6.Методика выполнения работы.

Перемешайте исходный откалиброванный на зерноочистительной машине продукт и выделите из него навеску 0,5 кг. Подсчитайте общее количество N0и количество шелушенных зерен в навеске Nш. Определите количество не шелушенных зерен до шелушения NН` (шт).

NН`= NО`- NШ`

и их процентное содержание в навеске Н1 (%)

Результаты разместить в табл. 2.1

Таблица 2.1

№

п/п |

Общее

количество

зерен No` |

Количество

шелушенных

зерен до

шелушения NШ? |

Количество

шелушенных

зерен до

шелушения NH? |

Общее

количество

зерен после

шелушенияNО? |

Количество

шелушенных

зерен после

шелушения

NH" |

Массовая

доля

шелушения

зерен до

шелушения

Н1 % |

Продолжении табл.2.1

Массовая доля

нешелушенных

зерен после

шелушения Н2 % |

Коэффициент

шелушения Еш |

Межвалковый

зазор d, м |

Время

поступления

продукта на

валки t1, с |

Время

окончания

шелушения

t2, с |

Измерьте штангенциркулем длину l (мм), ширину а (мм) и толщину b(мм) 100 штук, произвольно взятых из навески нешелушенных зерен (т.е. их наибольшие размеры по трем взаимно перпендикулярным осям).

Определите средний размер частиц  , мм. Результаты внесите в табл.2.2. , мм. Результаты внесите в табл.2.2.

Установите требуемую величину рабочего зазора 8 (мм), контролируя его величину с помощью штангенциркуля.

Включите электродвигатель 1 крупорушки МШ-1 и через 30...40 с засыпьте в бункер 3 всю навеску исходного продукта и зафиксируйте время поступления продукта на диски t1, (с). Контролируйте визуально истечение продукта из бункера 3 и поступление его на диски. Измерьте тахометром частоту вращения подвижного диска 7 в трехкратной повторности во время шелушения. Зафиксируйте время окончания шелушения t2(с).

Таблица 2.2

Размеры зерновок |

Номера |

разамеров |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

... |

l, мм |

|

|

|

|

|

|

|

|

|

|

|

а,мм |

|

|

|

|

|

|

|

|

|

|

|

b, мм |

|

|

|

|

|

|

|

|

|

|

|

d, мм |

|

|

|

|

|

|

|

|

|

|

|

Взвесьте полученный шелушенный продукт и шелуху по отдельности. Определите содержание ядра Ря (%) и шелухи Рш (%) в исходном продукте.

; ;

где тя, тш - соответственно масса ядра и шелухи, кг.

Выделите из шелушенного продукта навеску 0,2 кг. Подсчитайте в ней общее количество зерен NО`` (шт.) и нешелушенных зерен NH(шт.), определите содержание нешелушенных зерен после шелушения Н2 (%).

; ;

Проверьте опыты три раза для каждого из 3...4 значений междискового зазора d(мм) при 3...4 различных положениях штурвала клапана-дозатора 5. Для выбора оптимальных значений междискового рабочего зазора и положений штурвала клапана-дозатора можно использовать методику планирования эксперимента.

7. Расчетная часть.

Определите производительность крупорушки (кг/ч)

Q = 900*q0*D2*V*

где q0 - напряженность дискового поля по продукту, (q0= 1...2кг/м2);

D - внешний диаметр диска, м;

V - окружная скорость наружной кромки диска, м/с ;

; ;

где К – дисковая константа (отношение внешнего и внутреннего диаметров);

; ;

где d- внутренний диаметр диска, м.

Рассчитайте количество продукта, единовременно находящегося в обработке (кг)

q = 0,5p(D-d)qo.

Рассчитайте время нахождения частицы в междисковой обработке (с)

. .

Определите полный угол поворота частицы за период нахождения в обработке (рад)

А = wТ,

где w - угловая скорость вращения диска, с-1.

Определите необходимую мощность привода крупорушки (кВт)

N = 0,136QV2A.

Рассчитайте температуру нагрева продукта при работе крупорушки в установившемся режиме (°С)

; ;

где с - удельная теплоемкость зерна (с =1,26 кДж/кгК).

8. Графическая часть.

Постройте график зависимости коэффициента шелушения от величины зазора между дисками при различной удельной нагрузке. Определите значение рабочего зазора, которое можно рекомендовать для промышленной крупорушки. Проведите статистическую обработку результатов исследований.

Постройте график зависимости удельной нагрузки от коэффициента шелушения

q=f(EШ).

Выполните сборочный чертеж одного из узлов крупорушки МШ-1 (абразивного диска, клапана-дозатора, устройство регулировки рабочего зазора) и дайте к нему спецификацию в соответствии требованиями ЕСКД. |