Назад: 1.3 Физическая сущность электрического сопротивления

1.4.

Электротермические нагревательные устройства

Электрокалориферы – это электронагревательные аппараты, состоящие из нагревательного

элемента и вентилятора. Они предназначены для нагрева воздуха и различных газов

в технологических процессах. Такие аппараты с вынужденной конвекцией,

обеспечивая интенсивный теплообмен, обладают в несколько раз меньшей

поверхностью нагрева по сравнению с поверхностями электронагревательных

устройств со свободно-конвективным способом теплообмена. При невысоких

температурах нагревательных элементов (500 К) в калориферах применяется

подвешенная на изоляторах открытая проволочная спираль. Калориферы этого типа

обладают небольшим гидравлическим сопротивлением. В калориферах могут

применяться простые оребрённые трубчатые электронагреватели, обладающие

развитой поверхностью нагрева.

Отопительный калорифер с трубчатыми оребрёнными

нагревателями предназначен для нагрева воздуха до 400 К в системах воздушного

отопления, вентиляции, искусственного климата и в сушильных установках. Он

состоит из кожуха и трубчатых нагревательных элементов. Заданная температура

выходящего воздуха поддерживается автоматически электроконтактными

термометрами, датчики которых установлены на выходе воздуха из калорифера.

Для нагрева воздуха до высоких температур (1200 К)

применяется калорифер с нагревательными элементами в виде металлических труб

(воздух нагревается, протекая внутри их). Межтрубное пространство заполняется

фасонными керамическими блоками. Отдельные трубы соединены между собой на

концевых участках.

Радиационные

электронагреватели. В различных

отраслях промышленности широко используется радиационные нагреватели, передающие

энергию в окружающее пространство излучением. Проникновение излучения в глубь

нагреваемого тела зависит от длины его волны и прозрачности тела. Для

осуществления нагрева в различных диапазонах длин волн существуют

соответствующие радиационные излучатели.

Светлый (ламповый) излучатель представляет собой лампу

накаливания с вольфрамовой нитью и стеклянной колбой. Нижняя прилегающая к

цоколю часть колбы изнутри алюминирована для создания направленного излучения.

Температура вольфрамовой нити около 2200 К, максимум излучения приходится на

длину волны 1,3 мкм. Основная часть энергии излучается в диапазоне длин волн

0,8-3,5 мкм.

Светлый кварцевый излучатель представляет собой трубку

из кварцевого стекла, внутри которой размещается вольфрамовая, нихромовая или

хромоалюминиевая спираль. По сравнению с ламповым излучателем он имеет большой

срок службы, меньшие габариты при одной и тон же мощности и позволяет получить

большую плотность лучистого потока (до 60 ![]() ).

).

Темный излучатель представляет собой трубчатый

электронагреватель, расположенный в фокусе полированного отражателя. Рабочая

температура поверхности излучателя 700-1000 К, максимум излучения приходится на

длины волн 2-5 мкм.

Электрические

сушила. Установки для сушки изделий

могут быть радиационного или смешанного действия, когда передача теплоты

излучением сочетается с конвекцией (установки конвективно-радиационного типа).

При конструировании сушил следует обеспечить интенсивность воздухообмена,

особенно в тех случаях, когда в результате сушки испаряются взрывоопасные

вещества.

В конвективных сушилах применяются различные типы

калориферов, которые могут быть расположены и вне пределов камеры нагрева

(выносные калориферы).

При большой производительности сушила могут быть

непрерывно действующими (методическими). Высушиваемые изделия или материалы в

этом случае помещены вдоль стенок камеры, на которых расположены нагревательные

элементы, и перемещаются с помощью транспортирующих устройств (транспортеров,

конвейеров и др.).

В качестве установок для сушки различного рода

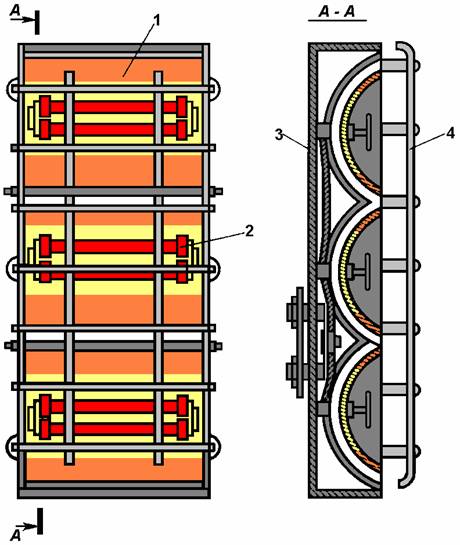

поверхностей могут применяться специальные излучательные панели (рис.1.4).

Нагреватели панелей выполняют в виде нихромовой спирали, намотанной на

керамические трубки.

Рис.1.4. Переносная излучательная панель: 1 – отражающий экран; 2 – электронагреватель; 3 – корпус; 4 – ограждение

Источником теплоты в панелях могут служить трубчатые

электронагреватели 2, а в отдельных случаях открытые нагреватели и лампы

различных типов. Характерной деталью панелей является отражающий экран 1,

располагаемый за источником излучения. Благодаря экрану большая часть теплового

потока направляется в сторону нагреваемой поверхности. Для уменьшения тепловых

потерь на задней стенке панели устанавливается теплоизоляция.

Схема включения панели-излучателя позволяет

осуществлять два режима: непрерывный и регулируемый, при котором по достижении,

воздухом заданной температуры нагреватели автоматически отключаются, а при

понижении температуры включаются вновь.

Электрические

печи сопротивления (ЭПС) применяются

для технологических операций в машиностроении, металлургии, легкой и химической

промышленности, строительстве и др. Разнообразие материалов, обрабатываемых в

ЭПС, и видов технологических процессов привело к большому разнообразию конструкций

ЭПС.

При технологических процессах, проводимых в ЭПС,

используется только нагрев посредством электрического тока. В ряде случаев

используется возможность нагрева в вакууме или защитных газах.

ЭПС выпускают в двух исполнениях - косвенного и

прямого действия. В ЭПС косвенного действия электрическая энергия превращается

в тепловую энергию в специальных нагревательных устройствах, а затем передается

в рабочее пространство посредством теплопередачи (теплопроводностью, конвекцией

и излучением). В ЭПС прямого действия нагреваемое тело включается

непосредственно в электрическую цепь. Нагревательные элементы в печах

косвенного действия и нагреваемые тела, включаемые в цепь ЭПС прямого действия,

могут быть проводниками первого и второго родов.

По уровню достигаемых температур ЭПС делятся на:

низкотемпературные (900-1000 К); среднетемпературные (1000-1600 К);

высокотемпературные (выше 1600 К).

По группам технологических процессов, выполняемых в

печах, ЭПС делят на нагревательные и плавильные, по режиму работы – на

периодические и непрерывного действия. В свою очередь, печи периодического

действия, обслуживающие различные технологические процессы, выполняются

камерными, камерными с выдвижным подом, шахтными, колпаковыми, элеваторными.

Среди ЭПС непрерывного действия различают конвейерные,

толкательные рольганговые, карусельные, с шагающим подом, пульсирующим подом,

барабанные, протяжные.

ЭПС отличаются друг от друга способом и механизмом,

помещающим нагреваемые тела в рабочее пространство печи. Размеры и мощности

печей определяются необходимой производительностью, уровнем нагрева и

теплофизическими свойствами нагреваемого материала.

В печах с контролируемой атмосферой применяются

инертные газы, а также специальные газовые смеси, назначение которых –

термохимическая обработка поверхности изделии – азотирование, цементация и

нитроцементация, проводимые с целью повышения поверхностной прочности

износостойкости деталей. Выпускают также печи с водородной средой для различных

технологических процессов, в том числе для восстановления металлов из оксидов и

спекания изделий из порошков тугоплавких металлов (вольфрам, молибден, ниобий,

тантал и др.).

В ЭПС помимо регулирования режима автоматизируются

вспомогательные операции, загрузка и выгрузка изделий, транспортировка внутри

печи, автоматизируются насосы, создающие вакуум и регулирующие состав газовой

среды в нагреваемом объеме.

В печах периодического действия нагреваемые тела

помещаются в рабочую камеру и постепенно нагреваются до заданной температуры,

оставаясь неподвижными. В методических печах нагреваемые детали загружаются с

одного конца печи, перемещаясь по ее длине, прогреваются до заданной

температуры и выдаются с другого конца печи. В таких печах температура в

различных точках неодинакова; температура повышается от загрузочного окна печи

к выгрузочному окну. Печи непрерывного действия сложней печей периодического

действия, так как в них необходимо обеспечить перемещение деталей вдоль камеры

печи; они являются и более производительными при тех же габаритных размерах,

обеспечивая интенсивность режима термообработки.

ЭПС

периодического действия. Колпаковая печь – печь периодического

действия с открытым снизу подъемным нагревательным колпаком 10 и неподвижным

стендом 1 (рис.1.5,б). Нагреваемые детали (садка) 5 с помощью

подъемно-транспортных устройств помещаются на стенд 1.

Рис.1.5. Печи сопротивления периодического действия: а – элеваторная; б – колпаковая; в – камерная; г – шахтная; 1 – стенд; 2 – камера печи; 3 – жаропрочный муфель; 4 – нагревательные элементы; 5 – нагреваемое изделие (садка); 6 – опускающийся под; 7 – подъемное устройство; 8 – свод; 9 – механизм подъема свода; 10 – колпак

Поверх них сначала устанавливается жаропрочный колпак

– муфель 3, а затем основной колпак 2 камеры печи, выполненной из

металлического каркаса с огнеупорной футеровкой. Нагревательные элементы 4

расположены по боковым стенкам колпака и в кладке стенда. Питание

нагревательных элементов осуществляется с помощью гибких кабелей и штепсельных

разъемов.

По окончании нагрева электропитание колпака

отключается и он переносится на соседний стенд, где уже установлена очередная

загрузка (нагреваемое изделие 5) для нагрева. Остывание садки 5 происходит на

стенде под жароупорным муфелем 3, что обеспечивает необходимую скорость

остывания изделия. В колпаковых печах при каждом цикле теряется лишь теплота,

запасенная в муфеле и кладке стенда, что составляет 10-15 % от теплоты,

запасенной в кладке колпака.

Мощность колпаковых печей достигает несколько сотен

киловатт. Благодаря тому, что колпак и муфель могут быть герметизированы,

нагрев и остывание садки можно проводить в защитной атмосфере.

Элеваторная электрическая печь – печь периодического действия (рис.1,5 а) с открытой

снизу неподвижной камерой нагрева 2 и с опускающимся подом 6. Она представляет

собой цилиндрическую или прямоугольную камеру, установленную на колоннах на

высоте 3-

В низкотемпературных печах нагреватели 4 расположены

на стенках. В высокотемпературных печах нагреватели расположены на стенках и в

поду.

Элеваторные печи служат для отжига, цементации, обжига

керамических изделий, эмалирования, спекания и металлизации деталей. Эти печи

рассчитаны на емкости в десятки тонн, на мощности до 600 кВт и температуру до

1500 К.

Камерная электропечь – печь периодического действия с камерой нагрева,

загрузка и разгрузка садки которой производятся в горизонтальном направлении.

Камерная печь (рис.1.5, в), состоит из прямоугольной камеры 2 с огнеупорной

футеровкой и теплоизоляцией, перекрытой сводом 8 и помещенной в металлический

кожух. Печь загружается и выгружается через закрываемое дверцей отверстие в её

передней части. В полу камерной печи обычно имеется жароупорная плита, на

которой расположены нагреватели 4. В низкотемпературных печах до 1000 К

теплообмен обеспечивается за счет излучения или вынужденной конвекции,

обеспечиваемой замкнутой циркуляцией печной атмосферы.

Печи с температурой нагрева до 1800 К работают как с

воздушной, так и контролируемой атмосферой. В крупных печах загрузка и выгрузка

изделий механизированы.

Шахтная печь. Эти печи (рис.1.5, г) выполняют в виде круглой,

квадратной или прямоугольной шахты, перекрываемой сверху крышкой (сводом 8) с

помощью механизма его подъема. Нагревательные элементы 4 в ней установлены

обычно по боковым стенкам камеры.

Электропечи

сопротивления непрерывного действия

(методические печи). При установившемся технологическом процессе термообработки

для увеличения производительности следует применять непрерывно действующие

печи. В зависимости от требований технологического процесса в таких печах,

кроме нагрева изделий до заданных температур можно производить выдержку при

этой температуре, а также их охлаждение. В таком случае печи непрерывного

действия объединяют в один полностью автоматизированный агрегат, состоящий из

нескольких печей. В частности, такая линия может включать в себя закалочную и

отпускную печи, закалочный бак, моечную машину и сушку.

Конструкции печей непрерывного действия различаются в

основном механизмами перемещения нагреваемых изделий в рабочем пространстве

печи.

Конвейерная печь – печь непрерывного действия с перемещением садки на

горизонтальном конвейере (рис.1.6). Под печи

представляет собой конвейер 5 - полотно, натянутое между двумя валами,

которые приводятся в движение специальными двигателями. Нагреваемые изделия 2

укладываются на конвейер 5 и передвигаются на нем через рабочее пространство

печи. Конвейерная лента может быть выполнена плетенной из нихромовой сети,

штампованных пластин и соединяющих их прутков, а также для тяжелых нагреваемых

изделий из штампованных или литых цепных звеньев.

Рис.1.6. Схема конвейерной электропечи: 1 – теплоизолированный корпус; 2 – нагреваемое изделие; 3 – разгрузочное окно печи; 4 – нагревательные элементы; 5 – конвейер; 6 – загрузочное окно печи; 7 – камера печи

Конвейер 5 размещается целиком в камере печи 7 и не

остывает. Однако валы конвейера находятся в очень тяжелых условиях и требуют водяного

охлаждения. Поэтому часто концы конвейера 5 выносят за пределы печи. В этом

случае значительно облегчаются условия работы валов, но возрастают потери

теплоты в связи с остыванием конвейера у разгрузочных 3 и загрузочных 6 окон.

Нагревательные элементы 4 в конвейерных печах чаще всего размещаются на своде

или в поду под верхней частью ленты конвейера 5, реже на боковых стенках. Эти

печи в основном применяются для нагрева сравнительно мелких деталей до

температуры около 1200 К.

Для нагрева обрабатываемых деталей до температур выше

1400 К применяются печи непрерывного действия с перемещением садки путем

проталкивания вдоль рабочего пространства – толкательные

печи (рис.1.7). Они применяются для нагрева как мелких, так и крупных

деталей. На поду 5 таких печей устанавливаются направляющие в виде труб,

рельсов или роликового пода, изготовленных из жароупорного материала, и по ним

в сварных или литых специальных поддонах перемещаются нагреваемые изделия 2.

Перемещение поддонов обеспечивается электромеханическими или гидравлическими

толкающими устройствами 1. Основное преимущество таких печей перед другими

типами – их относительная простота, отсутствие сложных деталей из жароупорных

материалов. Их недостатки – наличие поддонов, применение которых ведет к увеличению

тепловых потерь и к повышенному расходу электрической энергии, ограниченный

срок службы поддонов.

Рис.1.7. Схема толкательной печи: 1 – толкатель с приводным механизмом; 2 – нагреваемые изделия; 3 – теплоизолированный корпус; 4 – нагревательные элементы; 5 – подина печи: 6 – закалочная ванна

Толкательные печи предназначены для нагрева крупных

заготовок правильной формы. Печи изготавливают без поддонов. При этом

нагреваемые изделия 2 укладывают в печь вплотную непосредственно на

направляющие 5. Толкательные водородные печи предназначены для технологических

процессов, требующих нагрева в водороде или диссоциированном аммиаке. Они

широко применяются в электроламповом производстве, при производстве

металлокерамических деталей и твердых сплавов, для обжига и спекания керамики,

для отжига и пайки металлических деталей и т.д. Состав рабочего газа каждой

печи регулируется самостоятельно и расход его контролируется. Разгрузочные

камеры печей имеют предохранительные клапаны для защиты от разрушения в случае

образования в них взрывоопасной смеси.

Протяжная электропечь – печь непрерывного действия для нагрева проволоки,

прутков или ленты непрерывной протяжки через камеру нагрева, рис.1.8. Она

представляет собой муфель 3 с нагревательным элементом 2, через который

пропускается нагреваемое изделие 4.

Рис. 1.8. Протяжная электропечь: 1 – теплоизолирующий корпус; 2 – нагревательный элемент; 3 – муфель; 4 – нагреваемые изделия

Печи протяжные с рабочей температурой до 1500 К

оборудованы металлическими муфелями 3, а при более высокой температуре –

керамическими. Печи с температурой 1600 К оборудованы многоканальным алундовым

муфелем 3, поверх которого намотан молибденовый нагревательный элемент 2.

В протяжных

печах применяется также смешанный способ нагрева; прямой – с помощью контактных

приводных роликов и косвенный – с помощью – нагревателя. Косвенный нагрев

обеспечивает термообработку концов прутка 4 в начале и в конце процесса, когда

прямой нагрев не может быть осуществлен.

Электропечи

сопротивлением для плавки металлов. В

установках этого типа производится выплавка олова, свинца, цинка и различных

сплавов на их основе, а также других металлов, имеющих температуру плавления

600-800 К. ЭПС имеют большое значение

для выплавки алюминия и его сплавов, поскольку позволяют достичь высокой

степени очистки. Достоинством этих печей является простота конструкции,

источников питания и технологического процесса. Это дало возможность создать

автоматизированные разливочные агрегаты с применением микропроцессоров и

роботов-манипуляторов. С большой эффективностью они используются при

изготовлении поршней двигателей внутреннего сгорания и других деталей;

По конструктивному исполнению ЭПС можно подразделить

на тигельные и камерные (или ванные).

Тигельные

печи. Тигельные печи (рис.1.9)

представляют собой металлический сосуд-тигель 3 (из чугуна с внутренней

обмазкой тугоплавкими оксидами), помещенный в цилиндрический корпус 5,

выполненный из огнеупорного материала, покрытый снаружи металлическим кожухом

6. Между тиглем 3 и футеровкой 5 размещены электрические нагревательные

элементы 4. Приведенная на рис.1.9 конструкция тигельной печи оборудована

механическим вытеснителем (дозатором 2) и применяется при массовом

производстве, где дозирование металла в промежуточный ковш робота-манипулятора

или литейную форму производится с помощью механических, пневматических или

электромагнитных устройств. Механический вытеснитель 2 размещен на каретке,

движущейся вверх и вниз по направляющей колонне. После расплавления металла и

доведения его температуры до необходимого уровня вытеснитель 2 опускается в

тигель 3 и вытесняет порцию металла, которая по обогреваемому желобу 1

поступает в литейную машину. Тигельные ЭПС других конструкций имеют механизм

наклона, позволяющий наклонять печь и сливать расплавленный металл.

Рис.1.9. Тигельная ЭПС: 1 – желоб; 2 – дозатор; 3 – тигель; 4 – нагревательный элемент; 5 – футеровка (корпус); 6 – кожух; 7 – теплоизолятор

Камерные

печи. Камерные печи по объему больше

тигельных печей и применяются для переплавки алюминия на слитки. Во всех типах

ЭПС возможны два способа обогрева: внутренний и внешний. При внутреннем

обогреве нагревательные элементы (ТЭНы) размещены в расплавленном металле и

работают при температуре не выше 800-850 K. При внешнем расположении открытые

высокотемпературные нагревательные устройства позволяют получить температуры в

рабочем пространстве печи 1200 К.

Камерные печи прямого нагрева. Печами прямого (контактного) нагрева принято

называть такие печи, в которых преобразование электрической энергии в тепловую

– происходит в нагреваемом материале или изделии при непосредственном

подключении их к источнику питания электроэнергией. Нагрев материала

осуществляется за счет прохождения через него электрического тока по закону

Джоуля-Ленца.

Прямой нагрев эффективен для термообработки изделий,

обладающих равномерным сечением по длине и значительным омическим

сопротивлением. Прямой нагрев не имеет пределов по достижимым температурам,

обладает высокой скоростью, пропорциональной вводимой мощности и высоким КПД.

Камерные печи прямого нагрева предназначены для

нагрева заготовок под ковку, отжига: труб, проволоки, пружинной проволоки под

навивку. Существуют камерные печи прямого нагрева периодического действия для

спекания прутков и штабиков из порошков редких и тугоплавких металлов при

температуре 3000 К в защитной атмосфере.

Камерные печи прямого нагрева включают в себя

следующие основные узлы:

а) понижающий трансформатор, монтируемый в кожухе печи

с обмоткой, охлаждаемой водой, и несколькими ступенями изменения напряжения в

диапазоне 5-25 В, обеспечивающий нагрев тел, имеющих разное электрическое

сопротивление;

б) токопровод от выводов обмотки низкого напряжения

трансформатора до водоохлаждаемых зажимов;

в) зажимы, обеспечивающие крепление нагреваемого

изделия и необходимое давление в контактах подвода питания;

г) привод контактной системы;

д) приборы контроля и автоматического регулирования

процесса нагрева.

В печах непрерывного действия для нагрева проволоки,

труб прутков применяются твердые роликовые или жидкостные контакты.

Печи прямого нагрева используются также для

графитизации угольных изделий, получения карборунда и т.д. Графитировочные печи

выполняют прямоугольной формы с разъемными стенками, однофазными. В них

достигается температура 2600-3100 К в вакууме или нейтральной атмосфере.

Диапазон регулирования вторичного напряжения 100-250 В, потребляемая мощность

5-15 тыс. кВА.

Далее: 1.5. Нагрев сопротивлением жидких сред