Назад: 12.6.2. Энергоснабжение

трубосварочных баз

12.7. Сварочно-монтажные работы в трассовых условиях

12.7.1.

Ручная дуговая сварка

Основным способом сварки неповоротных стыков

трубопроводов в непрерывную нитку является ручная дуговая сварка покрытыми

электродами. Ее применяют при соединении секций или отдельных труб в

непрерывную нитку, при сварке переходов через естественные и искусственные

преграды, при сварке захлестов, варке катушек, крановых узлов, отводов и др.

(рис.ДДД).

Рис.12.14. Фрагмент монтажа нитки магистрального трубопровода

Источником нагрева при ручной дуговой сварке является

сварочная дуга, горящая между концом электрода и свариваемым изделием.

В качестве источника питания для ручной дуговой сварки

можно использовать сварочные преобразователи, сварочные выпрямители,

передвижные сварочные агрегаты, самоходные сварочные установки.

Сварочные преобразователи, сварочные выпрямители для

ручной дуговой сварки используют в основном на трубосварочных базах.

Передвижной сварочный агрегат представляет собой установлений на колесном шасси

дизельный или бензиновый двигатель, приводящей во вращение якорь сварочного генератора.

Агрегаты, применяющиеся для ручной дуговой сварки, могут быть двухпостовые

(АСПД-500Г, АСПД-500Г-В, АДД-502-У2), трехпостовые (АСПД-500Г-3М,

АСПД-500Г-3М-В) и однопостовыми (АДД-305, АДД-307). Базовые самоходных

сварочных установок является трактор, на котором устанавливают сварочные

генераторы, а также компрессор для питания пневмоинструмента и генератор

собственных нужд для питания электроинструмента. Установки выпускают двухпостовыми

(СДУ-2В, СДУ-2Б-1, СДУ-4Б, УС-43, УС-21, УС-22) и четырехпостовыми (СЧУ-А,

СЧУ-4Б).

Получили распространения на трассе также энергопоезда,

представляющие собой передвижные вагончики, в которых смонтированы серийные

сварочные источники питания. В одном вагончике может быть смонтировано

оборудование для питания от четырех до восьми сварочных постов.

Транспортируются вагончики тракторами. Примером такого поезда может служить

перевозной агрегат АЭП-51, предназначенный для сварки неповоротных стыков труб

при строительстве магистральных трубопроводов в различных климатических зонах.

В агрегате

используется единый источник питания – генератор переменного тока, который

обеспечивает электроэнергией сварочные посты, инструменты для подготовки кромок

и очистки шлака, сушильный шкаф для сушки электродов, электрообогреватель блока

питания, электролампы для освещения рабочих мест при ведении сварочных работ на трассе.

В состав агрегата

входят: электростанция переменного тока, смонтированная на гусеничном тракторе;

блок питания, в котором размещены аппаратура управления электростанцией,

выпрямитель, сварочные посты и вспомогательное оборудование; палатка-укрытие с

электрическим освещением для работы в ночное время.

В местах, где

имеется промышленная сеть, можно использовать блок питания без электростанции,

например на строительстве компрессорных и насосных станций.

Модификации

установок можно применять:

·

для питания

сварочных автоматов при сварке неповоротных стыков труб в углекислом газе или

порошковой проволокой, а также комплекса механизмов, обеспечивающих механизацию

вспомогательных работ;

·

для подготовки

полимерных пленок в условиях трассы перед нанесением на трубу;

·

для привода

комплекса механизмов по забивке свай и установке ригелей при надземной прокладке

трубопровода.

Для электроподогрева двигателей

механизмов изоляционной колонны на период ночной стоянки механизмов.

Электродержатель для ручной дуговой сварки поменяется

различных конструкций.

Для защиты глаз и лица сварщика во время сварки

применяют чаще всего маски-шлемы. Можно также применять щитки, но это менее удобно

для сварщика, так как щиток он должен держать в руке. В смотровое окно щитков и

шлемов вставлено темное стекло – светофильтр – для защиты глаз сварщика от

излучения дуги. Темное стекло подбирается в зависимости от вида работ и режима

электродуговой сварки.

На базе единого корпуса выпускается несколько

конструкций масок: маска со стандартным светофильтром размером 52´102 мм; маска с открывающимся светофильтром; маска со

светофильтром 80´102 мм; маска, смонтированная на маске монтажника.

Для зачистки шва и удаления шлака при ручной дуговой

сварке используют различное оборудование: шлифовальные машины с набором

абразивных кругов и металлических щеток, а также пневмомолотки, например

КПМ-37, работающий при давлении воздуха 0,5 МПа. Молоток весит

Выбор технологии и техники ручной дуговой сварки

определяется, прежде всего, материалом труб, подлежащих сварке. В зависимости

от марки стали трубы и условий эксплуатации трубопровода выбирают сварочные

материалы. После этого устанавливают технологию и технику сварки, а также схему

организации работ и при этом руководствуются заданным темпом строительства

трубопровода. При заданных сварочных материалах технология сварки определяется

диаметром и толщиной стенки трубы. Толщина стенки трубы определяет число слоев,

которые необходимо наложить для заполнения разделки стыка (табл.12.13).

Таблица 12.13

Зависимость

числа слоев от толщины стенки трубы

|

Толщина стенки трубы, мм |

До 10 |

10…15 |

15…20 |

20…25 |

|

Число слоев шва при сварке целлюлозными электродами |

3 |

4 |

5 |

6 |

С увеличением толщины стенки трубы свыше

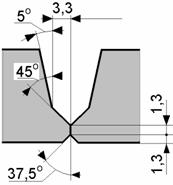

Приведенные данные действительны для разделок кромок,

изображенных на рис.12.15. При изменении разделки кромок соответственно

изменяется объем наплавленного метала в стыке и требуемое число слоев.

Рис.12.15. Разделка кромок

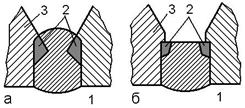

Наиболее ответственным является корневой сой шва. Он

должен надежно проплавлять кромки свариваемых труб и образовывать на внутренней

поверхности шва обратный валик с усилием 1…3 мм. Ослабление корня шва не

допускается. Наружная поверхность корневого слоя должна быть гладкой, мелкочешуйчатой

и иметь плавное сопряжение с боковыми поверхностями разделки. Оптимальной

формой наружной поверхности корня шва является вогнутость. Однако часто,

например, при сварке газо-защитными электродами корень шва имеет выпуклый валик

(рис.12.16,а). В углах, такого шва могут оказаться шлаковые включения,

получившие название «карманов». Для выправления карманов последующим слоем их

необходимо вскрыть, обработав шов абразивным кругом при помощи шлифовальной

машинки, как изображено на рис.12.16,б.

Рис.12.16. Схема обработки поверхности корневого слоя шва абразивным кругом: а – поверхность корневого слоя до шлифовки; б – после шлифовки; 1 – наплавленный металл; 2 – шлак; 3 – кромки свариваемых труб

Если шов имеет вогнутую форму и обработка шлифовальной

машиной не требуется, обязательным остается удаление шлака с поверхности шва,

которое можно выполнять как шлифовальной машинкой, так и пневмомолотком в

соответствии с требованиями технологической инструкции.

Если при сварке корня шва образовались прожоги (окна),

то их должны заплавить после зачистки сварщики, выполняющие следующий слой шва.

При сварке труб диаметром

Заполняющие слои шва должны обеспечить надежное

сплавление отдельных слоев шва между собой и проплавление кромок свариваемых

труб. После каждого слоя шва надо обязательно выполнять очистку поверхности шва

от шлака.

Облицовочный шов должен иметь плавное очертание и

сопряжение с поверхностью трубы, без подрезов и других видимых дефектов.

Усиление шва должно быт не менее 1 и не более

В конце смены сварной стык должен быть по возможности

заварен полностью. В отдельных случаях разрешается оставлять стыки незаконченными

после окончания рабочего дня, если число выполненных слоев шва соответствует

табл.12.14.

Таблица 12.14

Минимально допустимое число слоев шва,

которое должно быть сварено на одном стыке без длительного перерыва

|

Электроды |

Толщина стенки трубы, мм |

||

|

5…8 |

9…15 |

свыше 15 |

|

|

С

целлюлозным покрытием |

Стык должен быть заверен полностью |

3 |

4 |

|

С

основным покрытием |

2 |

3 |

|

Сварочные электроды, рекомендуемые для сварки труб из различных

марок сталей, работающих в различных условиях, названы в предыдущих разделах.

Там же приведены и ориентировочные режимы выполнения разных слоев шва

электродами различных типов. В зависимости от типа рекомендуемых электродов

существует три типа наиболее распространенных схемы сварки: сварка стыка

электродами с фтористо-кальциевым покрытием; сварка стыка электродами

газозащитного типа; сварки корня шва и горячего прохода электродами

газозащитного типа, а заполняющих и облицовочного слоев – электродами с фтористо-кальциевым

покрытием.

При сварке всего стыка электродами с

фтористо-кальциевым покрытием рекомендуется для корневого слоя применять

электроды диаметром 3,00 и

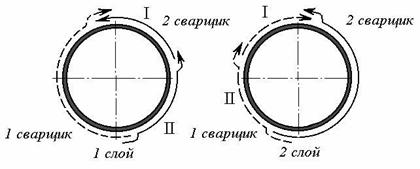

Схема последовательности наложения слоев при сварке

снизу-вверх электродами с фтористо-кальциевым покрытием изображена на

рис.12.17. На рисунке приведена схема выполнения сварки лишь двух слоев; все

последующие нечетные слои выполняют по схеме первого слоя, все четные слои – по

схеме второго слоя.

Рис.12.17. Схема последовательности выполнения слоев при сварке снизу-вверх двумя сварщиками (римские цифры означают последовательность выполнения сварки)

В зависимости от пространственного положения сварки

рекомендуется значение тока, приведенные в табл.12.15.

Таблица 12.15

Сварочный ток (в А) в зависимости от пространственного

положения при сварке электродами фтористо-кальциевого типа «на подъем»

|

Диаметр электрода, мм |

Пространственное

положение сварки |

||

|

Нижнее |

Вертикальное |

Полупотолочное и потолочное |

|

|

3;

3,25 |

100…130 |

100…130 |

90…110 |

|

4 |

170…200 |

160…180 |

150…180 |

|

5 |

220…260 |

180…200 |

Сварку не ведут |

Каждый слой шва перед наложением последующего

подручный сварщика тщательно очищает от шлака и брызг абразивным кругом,

пневмомолотком или металлическими щетками. Наиболее характерные дефекты при

сварке заполняющих и облицовочного слоев шва электродами с фтористо-кальциевым

покрытием, причины их образования и способы предупреждения приведены в

табл.12.16.

Таблица 12.16

Дефекты сварного соединения при сварке электродами с

фтористо-кальциевым покрытием

|

Дефект |

Причина образования |

Способ устранения |

|

Поры |

Велика сила тока |

Уменьшить силу тока |

|

Нарушена технология сварки |

Снизить скорость сварки,

правильно подобрать угол наклона на электрода, колебательные движения выполнять

равномерно |

|

|

Увеличена длина дуги |

Уменьшить длину дуги до

½ диаметра электрода |

|

|

Свариваемые кромки не

очищены от ржавчины, грязи, влаги |

Кромки труб перед сваркой

тщательно зачистить и просушить |

|

|

Покрытие электрода образует

при сварке “козырьки” |

Заменить электрод |

|

|

Электроды отсырели |

Просушить электроды |

|

|

Стержень электрода проржавел |

Заменить электрод, обратить

внимание на соблюдение правил хранения |

|

|

Непровар |

Неправильно собран стык |

При сборке обратить

внимание на соблюдение заданного зазора в стыке и смещение кромок |

|

Мала сила тока |

Увеличить силу тока |

|

|

Неправильный угол наклона

электрода |

Уменьшить угол наклона

электрода от вертикали |

|

|

Шлаковые включения |

Плохо удален шлак с

предыдущего слоя шва |

Тщательно очистить от шлака

поверхность предыдущего слоя шва |

При сварке электродами газозащитного типа сварку

выполняют электродами диаметром 3,25 (для труб диаметром до

Сварку корня шва этими электродами выполняют сверху–вниз

без колебательных движений, опираясь концом электрода на кромки свариваемых

труб. Очень большое значение при сварке газозащитными электродами имеет

качество подготовки кромок и соблюдение требований сборки. Смещение кромок,

как правило не должно превышать

Сварку выполняют постоянным током обратной или прямой

полярности при напряжении холостого хода источника питания не менее 75 В.

Значение сварочного тока при сварке электродами диаметром

Таблица 12.17

Дефекты

сварного соединения при сварке электродами газозащитного типа

|

Дефект |

Причина образования |

Способ устранения |

|

Поры |

Величина

сила тока |

Уменьшить

силу тока |

|

Образуются

«козырьки» |

Резко

изменить угол наклона электрода или энергично манипулировать электродом

перпендикулярно оси шва; если не помогло, заменить электрод |

|

|

Электроды

отсырели |

Просушить

электроды |

|

|

Занижена

скорость сварки |

Повысить

скорость сварки |

|

|

Использование

электрода после прерывания процесса сварки |

После

прерывания в процессе сварки заменить электрод |

|

|

Свариваемые

кромки не очищены от ржавчины, грязи, влаги |

Кромки

труб перед сваркой тщательно зачистить и просушить |

|

|

Подрезы |

Велика

сила тока |

Уменьшить

силу тока |

|

Велико

усиление на электрод при его опирании |

Уменьшить

усилие, с которым опирают электрод |

|

|

Неправильный

угол наклона электрода |

Увеличить

угол наклона электрода от вертикали |

|

|

Наплавления |

Высока

скорость сварки |

Увеличить

скорость сварки |

|

Мала

сила тока |

Увеличить

силу тока |

|

|

Шлаковые

включения |

Плохо

зашлифован корневой слой |

При

шлифовке корневого слоя вскрыть карманы |

|

Нарушена

техника и технология сварки «горячего» прохода |

Проследить

за соблюдением техники и технологии сварки «горячего» прохода |

В процессе сварки сварщик должен постоянно наблюдать за

оплавлением кромок через техническое окно, образующееся при сквозном

проплавлении кромок. Изменяя угол наклона электрода в процессе сварки от 40 до

900,сварщик сохраняет требуемое технологическое окно.

По окончании сварки корневой слой необходимо немедленно

обработать абразивным кругом. Сразу после завершения сварки корня шва (в

течение 5 мин) должна быть выполнена сварка «горячего» прохода.

Сварку «горячего» прохода выполняют постоянным током

обратной полярности при напряжении холостого хода 55 В и скорости сварке 18¸20 м/ч. при сварке этого слоя сварщик производит

резкие продольные колебательные движения с амплитудой 12¸20 мм. При этом в нижней точке траектории движения

конца электрода дуга остается в течение секунды, а затем следует резкое движение

руки сварщика вверх и вниз, в следующую точку остановки.

При сварке горячего прохода рекомендуется поддерживать

силу тока, указанную в табл. 12.18.

Таблица 12.18

Рекомендуемые значения тока при

сварке горячего прохода (в А)

|

Диаметр электрода, мм |

Пространственное положение сварки |

||

|

Нижнее |

Вертикальное |

Потолочное |

|

|

4 |

150…180 |

150…170 |

140…170 |

|

5 |

190…220 |

160…180 |

Сварку не ведут |

Сварку заполняющих и облицовочных слоев выполняют электродами

диаметром 5 и

При сварке электродами с газозащитным покрытием недопустима

остановка процесса сварки до полного сгорания электрода.

При сварке целлюлозными электродами направления сварки

стыка двумя сварщиками (по циферблату часов) 12-3-6 и 12-9-6, при этом

действуют те же правила смещения замков, что и при сварке фтористо-кальциевыми

электродами. Схема наложения слоев при сварке сверху-вниз изображена на рисунке

ниже.

В нашей стране больше распространена комбинированная

схема сварки, при которой корень шва и горячий проход выполняют сверху-вниз

(рис. 12.18), а заполняющие и облицовочный слои – снизу-вверх (рис. 12.17).

Рис.12.18. Схема

последовательности выполнения слоев при сварке сверху-вниз двумя (а) и четырьмя

(б) сварщиками

Видеоролики 14, 15

(римские цифры означают последовательность выполнения сварки)