Назад: 9.2. Промышленные

роботы в сварочном производстве

9.3. Роботы для контактной точечной сварки

Контактная точечная сварка является той областью, где промышленные

роботы начали использоваться практически сразу после своего появления. Одной из

первых фирм, использовавших промышленные роботы для контактной точечной сварки

кузова автомобиля, была фирма Ford, на одном

из заводов которой робот Versatran с 1961 по

Выбор того или иного способа использования роботов для

целей контактной точечной сварки зависит от конкретных условий производства.

При использовании стационарных многоточечных машин для

контактной сварки промышленные роботы могут загружать отдельные детали, снимать

или перемещать сварные узлы на конвейер или в накопитель и подавать следующие

изделия в сварочную машину. В этом случае возможно использование простых

роботов-манипуляторов с цикловым управлением.

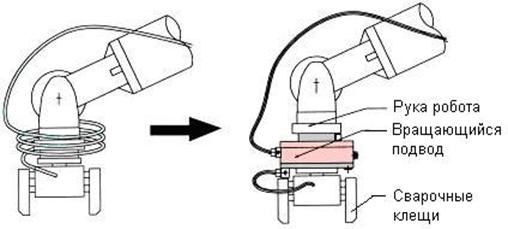

В тех случаях, когда масса или размеры изделия

затрудняют его кантовку, становится целесообразным снабдить ПР сварочными

клещами (рис.9.6) для КТС, которые он перемещает относительно изделия,

останавливаясь в местах постановки точек, и выполняет процесс сварки.

Рис.9.6. Сварочные клещи для роботов

![]()

В тех случаях, когда собранный сварной узел имеет

чёткие базы для закрепления с помощью схвата робота, а так же размеры и масса

узла позволяют производить его кантовку, можно использовать ПР, для перемещения

изделия между электродами стационарной сварочной машины с остановками там, где

необходимо произвести сварку. Этот способ сварки уже требует использования ПР с

позиционным числовым программным управлением.

Кантовка и сварка изделия роботами демонстрируется в

следующем видеофрагменте.

![]()

В настоящее время большинство роботов для контактной

точечной сварки используются в автомобилестроении, т.е. для сварки

крупногабаритных конструкций. Поэтому более 95 % всех ПР работают с

перемещением сварочных клещей. Для транспортировки клещей к местам сварки и

установки их в положение, необходимое для сварки, чаще всего требуются роботы с

пятью–шестью степенями подвижности и грузоподъёмностью более массы сварочных

клещей, обычно более

При сварке

плоских крупногабаритных конструкций необходимы клещи с большим вылетом электродов.

При сварке на переменном токе с увеличением вылета возрастает индуктивное

сопротивление сварочного контура, что требует увеличения мощности сварочных

трансформаторов. Когда требуемый вылет клещей приближается к 800…1000 мм, становится

целесообразно заменить их одноточечным или двухточечным распорным пистолетом.

Фирма KUKA разработала робот IR 250/500, снабжённый инструментом для односторонней

сварки одним или двумя электродами. Он способен развивать усилие, необходимое

для осуществления контактной сварки, до 500 ДаН.

Требуемая мощность сварочного трансформатора и напряжение в его

вторичной цепи являются функцией сечения и длины токоподводящих элементов во

вторичной цепи и площади вторичного контура, определяющего реактивное

сопротивление сварочного контура. Поэтому при проектировании РТК необходимо

особое внимание уделять размещению сварочного трансформатора и токоведущих

частей вторичного контура.

При подвеске трансформатора над роботом клещи, закрепленные на роботе,

образуют вместе с трансформатором сварочный вторичный контур. Рабочая зона РТК

с трансформатором, подвешенным над роботом, загромождена кабелями, из-за чего доступ

к внутренним полостям изделия ограничен. Вторичный контур токоподвода

изготовляют из гибких многожильных кабелей большого сечения. Чтобы трансформатор

не ограничивал рабочую зону ПР, кабели должны иметь достаточную длину, а для

уменьшения сопротивления и нагрева сечение кабелей приходится увеличивать

(иногда до 250 мм2 ). Токоподводящие кабели испытывают значительные

электродинамические нагрузки, которые вызывают разрушение кабеля за

относительно короткий (2…3 недели) период эксплуатации.

Такую схему используют при применении универсальных роботов.

При установке трансформатора на одном из звеньев руки

робота увеличивается нагрузка на робот, но длина токоведущих элементов

вторичного контура сокращается в 2…3 раза, что уменьшает реактивное

сопротивление контура и позволяет уменьшить мощность, массу и габариты

трансформатора.

На роботах, специально предназначенных для точечной

сварки, трансформатор и токоведущие элементы вторичного контура размещают в

руке робота. Это приводит к значительному уменьшению активных и особенно

реактивных потерь мощности во вторичном контуре. Благодаря этому вес

трансформатора значительно уменьшается, что позволяет увеличить

работоспособность робота.

Использование клещей со встроенным трансформатором

позволяет применять ПР без ограничения манипуляционными возможностями робота,

так как при этом тяжёлые и жёсткие кабели вторичного контура заменяются легкими

и гибкими кабелями малого сечения первичного контура. Клещи со встроенным

трансформатором для сварки тонколистовых конструкций весят не более

По данным фирмы «KUKA», при сварке листов 0,8+

Размещение трансформатора в руке робота позволяет

уменьшить длину вторичного контура и, следовательно, габаритные размеры

трансформатора; снимает ограничения на манипуляционные возможности робота.

Важно подчеркнуть, что жёстко встроенные элементы вторичного контура

значительно увеличивается срок службы токоведущих элементов.

При контактной сварке клещи необходимо поворачивать в

различных плоскостях с тем, чтобы обеспечить их ориентацию в пространстве по

отношению к месту сварки. Это обусловливает определенные трудности подвода к

сварочным клещам электроэнергии, сжатого воздуха и жидкости для охлаждения

электродов. Чтобы исключить наворачивание на руку робота проводов и шлангов

используют скользящий токоподвод и подвод жидкости через муфту, аналогично рис.3.30 в разделе 3.4.1.

Поворотное устройство, выполняющее эти функции, размещается между рукой робота

и сварочной головкой, включающей сварочный трансформатор, электроды и их привод

(рис.9.7).

Рис.9.7. Схемы передачи энергии к сварочным клещам

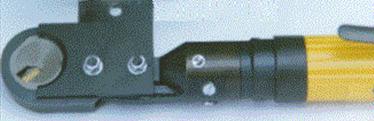

В процессе точечной сварки форма концевой часть

электродов претерпевает изменения. Вследствие постепенного нарастания

остаточной пластической деформации диаметр контактной поверхности увеличивается,

что приводит к изменению параметров режима сварки и снижению качества сварного

соединения. Для восстановления исходной формы электрода необходимо

предусматривать периодическую механическую обработку его торца. После выполнения

определенного количества сварных точек управляющая программа подводит

поочередно электроды к устройству для зачистки электродов (рис.9.8), которое

представляет собой фрезу с конусным внутренним отверстием.

Рис.9.8. Устройство для восстановления торца электрода

Представляется перспективным применение инверторных

источников тока для роботизированной контактной сварки. Благодаря тому, что в

инверторных источниках сварочного тока напряжение питающей сети промышленной

частоты преобразуется в напряжение повышенной частоты (до 750 Гц), сварочный

трансформатор имеет значительно меньшие размеры. После трансформации напряжение

повышенной частоты снимается со вторичной обмотки, выпрямляется ток, и сварка

выполняется на постоянном токе, что позволяет увеличить вылет электрода и

площадь вторичного контура практически без изменения мощности источника

питания, так как реактивная составляющая сопротивления сведена к минимуму.

Для уменьшения массы клещей со встроенным

трансформатором их силовые элементы изготавливают из лёгких прочных сплавов.

Использование роботизированной сварки в поточном

производстве обусловливает необходимость увеличения периода включения

сварочного оборудования (ПВ) до 50 %, что требует улучшения теплоотвода

посредством разделения контуров охлаждения для трансформатора и клещей.

Стремление увеличить производительность

роботизированной контактной сварки до уровня сравнимого с производительностью

рабочего, оперирующего подвесными сварочными клещами, привело к созданию

клещей, содержащих несколько пар электродов. Возможны варианты с раздельными

приводами каждой пары электродов.

До последнего времени сварочный инструмент

определённого типа превращал ПР из универсальной машины в специализированную и

резко ограничивал функциональную гибкость. Новым направлением в развитии

роботов для контактной сварки является создание возможности смены инструмента в

автоматическом режиме, что значительно расширяет гибкость РТК. В момент

отделения клещей от руки робота происходит отключение воздуха и вакуумирование

в системе подачи воды. Таким образом, когда клещи отделяются от руки

промышленного робота, вода испаряется и не попадает в зону сварки. Когда же

робот берёт из магазина другие клещи, все коммуникации подключаются

автоматически.

Сварочные клещи, предназначенные для роботизированной

сварки, должны быть снабжены устройством защиты от поломок при случайных

столкновениях с другими частями РТК.

Устройство для управления режимом контактной точечной

сварки является многопрограммным (режим выбирается при наладке и по программе

возможен переход на любой из заранее настроенных режимов) и интегрированным с

системой управления роботом, когда в общей программе задаются как перемещения,

так и параметры режима сварки.

Следует отметить, что в области контактной точечной сварки

достигнуто самое высокое насыщение промышленными роботами – около 75 %

максимальной мировой потребности. Уровень роботизации контактной сварки кузовов

у ведущих строительных фирм весьма высок. Так, например, на заводах фирмы “Nissan” в настоящее время используется более 1000 роботов

для КТС, при этом роботизировано 98 % сварочных работ в кузовном производстве.

В автомобильной промышленности ПР для контактной

точечной сварки используют в составе отдельных роботизированных комплексов (для

изготовления сборочных узлов) и в сварочных линиях. На сварочных линиях

используется подавляющее большинство промышленных роботов, а сами линии подразделяются

на следующие типы:

·

линии сварки

кузовов, где роботы расположены по обеим сторонам конвейера и над ним;

·

линии сварки

пола, где используют либо горизонтально установленные ПР, способные нести

тяжёлые клещи с вылетом до

·

линии, в которых

роботы для КТС и/или изделия перемещают относительно друг друга.

Производительность ПР для контактной сварки зависит

главным образом от длительности перемещения рабочего инструмента от точки к

точке. Это перемещение стремятся осуществлять с максимально большой скоростью.

Однако для предотвращения возникновения дополнительных нагрузок, связанных с

силами инерции, вынуждены ограничивать ускорение руки робота. Это приводит к

тому, что в некоторых случаях производительность роботизированной КТС

становится ниже производительности рабочего – оператора, имеющего сварочные

клещи. Для повышения производительности стараются совместить во времени работу

на одном изделии нескольких сварочных роботов.

Последнее время находит применение концепция

модульного построения ПР, которая позволяет в зависимости от требуемого

количества степеней подвижности рабочего инструмента собирать из типовых блоков

(модулей) роботы для конкретных условий производства. Например, модульный

принцип построения ПР, как правило, используют для сварки плоских листовых

конструкций. Это даёт возможность использовать менее сложные и, следовательно,

менее дорогие роботы.

При внедрении РТК помимо капитальных вложений,

связанных с приобретением и монтажом необходимого оборудования, значительных

затрат требует проектирование РТК, разработка и корректировка управляющих

программ, проверка доступности мест сварки и определение оптимальной траектории

движения рабочего инструмента.

В настоящее время для автоматизированного

проектирования комплексов и технологии КТС с применением промышленных роботов в

России предприятием «Буран» г. Москвы разработан и успешно внедряется

программный комплекс “ROBOMAX”,

который позволяет:

·

проверить

доступность мест сварки для сварочного инструмента;

·

выбрать в базе данных

сварочный инструмент, наиболее подходящий для данной совокупности сварных

точек;

·

спроектировать

клещи, оптимальным образом подходящие для сварной конструкции;

·

обучить робот

сварке данной конструкции с оптимизацией маршрута перемещения клещей и режимов

сварки;

·

разработать

программу сварки на языке программирования робота;

·

произвести

калибровку технологической программы в соответствии с реальным расположением робота

и технологического оборудования в РТК;

·

переслать

технологическую программу в систему управления робота по стандартному

интерфейсу.