Назад: 9.1. Перспективы

применения сварочных роботов

9.2. Промышленные роботы в сварочном производстве

Технологические возможности промышленных роботов (ПР), применяемых в сварочном

производстве, характеризуют следующие параметры:

·

грузоподъёмность

(суммарная грузоподъёмность его руки);

·

число степеней

подвижности (свободы) рабочего органа;

·

кинематическая

схема;

·

точность

позиционирования;

·

форма и размеры

рабочей зоны ПР – пространство, в котором может находиться рабочий орган,

осуществляющий сварку;

·

система

координат, которая определяет кинематику основных движений и форму рабочей зоны;

·

система

управления ПР (цикловая или контурная).

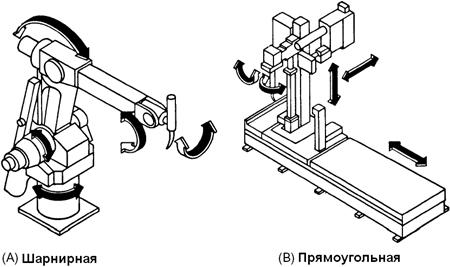

Промышленные роботы имеют различные системы координат – прямоугольную,

цилиндрическую, сферическую, шарнирную. Кинематические схемы большинства промышленных

роботов предусматривают дополнительные степени подвижности, обеспечивающие

ориентацию инструмента относительно изделия.

На рис.9.4 показаны наиболее распространенные в сварочных роботах

шарнирная и прямоугольная кинематические схемы координат. Шарнирная схема

координат позволяет обеспечивать скорость движения рабочего инструмента в

диапазоне как медленных (рабочих скоростей – 1 мм/с), так и высоких (транспортных

скоростей – 1000 мм/с) перемещений.

В промышленных роботах применяют пневматический, гидравлический и

электрический приводы. В сварочных роботах, как правило, используют

электропривод, так как он обеспечивает высокое быстродействие и точность.

Рис.9.4. Системы

координат, используемые в сварочных роботах

Системы управления роботов, несущих инструмент, могут быть цикловые,

позиционные и контурные. Наиболее простая цикловая система управления

предназначена для выдачи ряда команд в определённой последовательности, но без

регламентации перемещения по каждой из осей. Роботы с цикловым управлением

применяют, в основном, при сборке деталей, при погрузочно-разгрузочных,

транспортных работах.

Позиционная система управления задаёт не только последовательность

команд, но и положение всех звеньев промышленного робота, её используют для

обеспечения сложных манипуляций с большим количеством точек позиционирования.

При этом траектория инструмента между отдельными точками не контролируется и

может отклоняться от прямой, соединяющей эти точки. Однако завершение

перемещения в каждой запрограммированной точке обеспечивается роботом с

заданной точностью. Роботы с позиционной системой программирования в основном

используются для контактной точечной сварки.

Контурная система управления задаёт движение в виде непрерывной

траектории. Движение инструмента по прямой линии или по окружности требует

задания всего двух точек в первом случае и трёх точек – во втором. Это

позволяет интерполировать отдельные участки траектории отрезками прямых и

дугами окружности, что существенно сокращает время программирования (обучения)

робота. Для дуговой сварки, как правило, используют роботы с контурной системой

управления.

К роботам, применяемым для сварки, обычно предъявляют дополнительные

специальные требования. Например, для роботов, используемых для контактной

точечной сварки, можно указать следующее: грузоподъёмность – более 600 Н;

погрешность позиционирования – не более

Дуговая сварка характеризуется рядом последовательных операций:

возбуждение и поддержание дугового разряда, перемещение электрода вдоль стыка, заварка

кратера и разрыв дуги, периодическая очистка сопла сварочной головки. Всё это

предъявляет ряд технических требований к промышленным роботам, предназначенным

для дуговой сварки. Например, необходимо программное управление не только

траекторией движения электрода по стыку, но и технологическими параметрами

процесса сварки (сварочный ток, напряжение, скорость сварки, скорость подачи

проволоки, расход защитного газа и т.д.); грузоподъёмность должна быть не менее

100…150 Н; число степеней подвижности – не мене 5…6; погрешность

позиционирования – не более ±0,2 мм; система управления - контурная.

Проблема комплексной автоматизации многономенклатурного производства

наиболее эффективно решается на основе создания роботизированных

технологических комплексов (РТК) различного технологического назначения. В

состав РТК могут входить позиционеры и/или сварочные манипуляторы, магазины

и/или накопители, источники тока и шкафы управления, устройства для очистки

горелки или зачистки электродов.

Технологические возможности РТК определяются не только

характеристиками промышленного робота, но и вспомогательным оборудованием и

оснасткой, которые позволяют установить изделие в удобное положение при сварке,

осуществить кантовку изделия и др. Обычно все роботы, входящие в РТК, и

вспомогательное оборудование управляется единой микропроцессорной системой.

Кроме того, в состав РТК входит ряд дополнительных устройств, обеспечивающих

безопасность его обслуживания и диагностику работы.

В современном сварочном производстве роботы используют в виде

роботизированных комплексов, когда сварку одной сборочной единицы выполняют

несколько сварочных роботов и манипуляторов с микропроцессорным управлением,

осуществляющих поворот и перемещение изделия для установки детали в удобное для

сварки положение.

Встречаются несколько схемных решений роботизированных комплексов:

· несколько однотипных сварочных роботов,

например, дуговых или контактных, осуществляют сварку различных швов одного

изделия (рис.9.5). Это позволяет повысить производительность изготовления за

счет одновременного выполнения нескольких швов и сокращения времени холостых

(установочных) перемещений рабочего инструмента, а также упрощает обеспечение

доступа рабочего инструмента к месту сварки;

· несколько разнотипных сварочных роботов,

например, дуговых и контактных, осуществляют сварку одного изделия;

· один робот работает как манипулятор, устанавливая изделие в удобное для сварки положение, а другие осуществляют сварку. Данное решение более эффективное, чем применение манипулятора, поскольку робот обеспечивает большее число степеней свободы, но существуют ограничения по массе деталей;

· один робот работает как манипулятор, устанавливая изделие в удобное для сварки положение, другой робот с помощь дистанционного измерительного устройства определяет действительные координаты мест сварки и корректирует программу сварочного робота, а третий осуществляет сварку по откорректированной программе с учетом реального расположения мест сварки. Такая схема позволяет исключить ошибки позиционирования, возникающие из-за неточности изготовления и сборки деталей.

Роботизированный комплекс, состоящий из

манипулятора и нескольких промышленных роботов и возможности манипулирования

изделием, представлен в следующем видеофрагменте.

![]()

Рис.9.5. Роботизированный комплекс из

нескольких роботов