Назад: 5.2. Пример

изготовления

6. РЕШЕТЧАТЫЕ КОНСТРУКЦИИ

6.1.

Индивидуальное и мелкосерийное производство

Решетчатые конструкции весьма разнообразны по размерам

и формам. К ним относятся фермы, состоящие из двутавров, швеллеров, уголков,

труб, опоры буровых установок для глубоководного бурения, состоящие из труб

диаметром от 200 до

Общим для таких конструкций является необходимость

соединения между собой нескольких отдельных стержней в узел. Сварные соединения

имеют относительно малую протяженность и располагаются в различных

пространственных положениях. При изготовлении решетчатых конструкций наибольшее

применение находит ручная дуговая и механизированная сварка в защитных газах

проволокой сплошного сечения и порошковой самозащитной проволокой. Рациональное

конструирование узлов позволяет в некоторых случаях применить высокопроизводительную

контактную сварку. Для узлов с нахлесточными соединениями перспективным

является применение пайки.

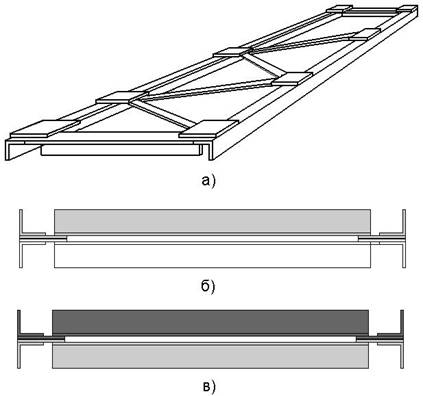

При изготовлении ферм, стержни которых состоят из

парных элементов, широко используется метод копирования. Сущность метода

заключается в следующем. По разметке собирают и сваривают полуферму, состоящую

из одиночных элементов (рис.6.1,а); производят ее кантование и закрепляют на

стеллаже косынками вверх. Затем, используя эту полуферму в качестве копира,

производят сборку деталей следующей полуфермы как по шаблону. Для этого детали

полуфермы 2 (элементы верхнего и нижнего пояса, раскосов, стоек и др.)

раскладывают на копире 1 (рис.6.1,б), совмещая их с одноименными деталями. После

скрепления между собой деталей полуфермы 2 сварными швами, ферму снимают с копира,

кантуют на 180° и дополняют её недостающими элементами. Для того чтобы исключить

накопление погрешностей при сборке последующих полуферм, подменять

полуферму-копир в процессе изготовления не рекомендуется.

Рис.6.1. Изготовление ферм методом копирования: а – полуферма-копир; б – элементы собираемой полуфермы на копире; в – сваренная полуферма

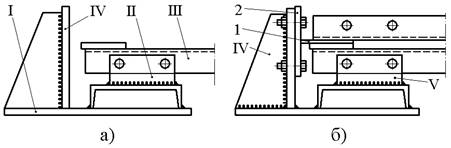

К точности изготовления опорных узлов фермы

предъявляются повышенные требования, поэтому на концах копира обычно укрепляют

специальные съемные фиксаторы (рис.6.2), которые определяют положение деталей с

монтажными отверстиями и ограничивают наиболее важные геометрические размеры

конструкции в пределах заданных допусков.

Рис.6.2. Схемы фиксирования положения монтажных отверстий в опорных узлах ферм

Сборка ферм по копиру с фиксаторами производится в

следующем порядке. Сначала устанавливаются концевые планки 2, предварительно

сваренные с фасонками 1. Их правильное положение обеспечивает совмещение

монтажных отверстий концевых планок с отверстиями в стойке фиксатора IV. Затем на копире раскладывают все остальные элементы,

производят прихватку элементов собираемой фермы между собой, снимают собранную

ферму с копира и дополняют её недостающими элементами, как описано выше.

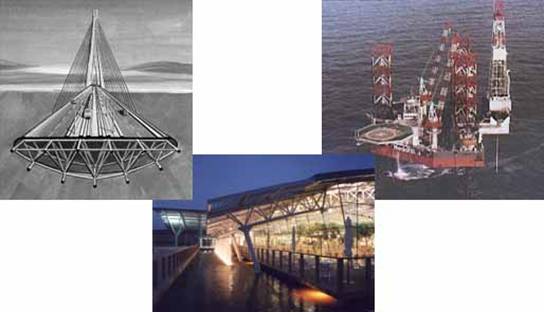

В последние годы все более широкое применение находят

объемные решетчатые конструкции. К их числу можно отнести большепролетные

перекрытия, выполненные в форме купола, опорные конструкции покрытия мостов,

основания морских буровых платформ и др. Примеры объемных решетчатых

конструкций показаны на рис.6.3.

Рис. 6.3. Примеры объемных решетчатых конструкций

Обычно их изготавливают из труб. В узлах пересечения

элементов сходятся несколько труб, лежащих в различных плоскостях. Это одна из

главных конструктивных особенностей, определяющих технологию изготовления.

Поскольку многие из таких конструкций работают при переменных нагрузках,

технология изготовления должна гарантировать высокую усталостную прочность

сварных соединений. В связи с чем, предъявляются повышенные требования к

точности взаимного расположения деталей, к качеству сварных соединений, и

особенно, к геометрии профиля перехода от шва к основному металлу.

Технологию изготовления объемных решетчатых

конструкций рассмотрим на примере решетчатой конструкции опор морских буровых

платформ (рис.6.4).

Рис.6.4. Опора морской буровой платформы

Узлы решетчатой конструкции опоры морских буровых

платформ часто представляют собой геометрически связанный комплекс, что в

совокупности с большими размерами конструкции (высота опоры может достигать

Требования к точности и технологии изготовления опор

морских буровых платформ устанавливает проектировщик, основываясь на

международных нормативных документах и дополнительных требованиях,

продиктованных особенностями проекта и национальными стандартами заказчика. Основным

международно-признанным нормативным документом является стандарт Американского

института нефти API RP2A – Практические

рекомендации для проектирования, расчета и сооружения стационарных морских

платформ, в котором отражен опыт сооружения морских буровых платформ. В части

технологии сварки требования, как правило, основываются на стандарте

Американского общества сварщиков AWS – Structural

Welding Code AWS D 1.1.

Трудоемкость и качество выполнения сборочных и

сварочных операций в условиях цеха, на монтажной площадке предприятия

изготовителя и при монтаже на месте эксплуатации существенно различаются.

Очевидно, что в условиях цеха проще обеспечить наиболее высокое качество изготовления,

так как появляется возможность автоматизировать процесс, выполнить сварку в

удобном положении, исключить неблагоприятное влияние окружающей среды. Поэтому

необходимо стремится к тому, чтобы максимальный объем работ при сооружении

таких конструкций был выполнен в условиях цеха, однако при этом возникают

проблемы транспортировки крупногабаритных конструкций к месту эксплуатации.

Чрезвычайно большие габариты опор морских буровых

платформ практически исключают возможность использования традиционных для

решетчатых конструкций схем сборки, когда стержневые элементы собирают в узел

путем непосредственного соединения между собой раскосов, стоек, поясных

элементов. Так же исключено применение метода копирования для сборки.

Определенные трудности при сборке и сварке возникают в результате того, что

концы трубчатых стержневых элементов в месте соединения имеют сложный

криволинейный контур.

При сооружении больших решетчатых опор всю конструкцию

расчленяют на сборочные единицы, а изготовление и монтаж ведут в три этапа.

При расчленении на сборочные единицы необходимо

принимать во внимание следующее:

Габариты; масса;

размерность – они в значительной

степени определяют транспортабельность, удобство сборки, доступность сварных

соединений для сварки и последующего контроля качества;

Последовательность

сварки: расчленение на сборочные

единицы должно обеспечивать возможность выполнения сварки в требуемой

последовательности, исключать образование больших по величине остаточных

напряжений и деформаций после сварки узла или в период сборки и монтажа.

Конструктивные

особенности: взаимное расположение

деталей может затруднять доступность к сварным швам, поэтому некоторые детали

целесообразно установить и приварить при окончательной сборке конструкции.

Сборочные единицы должны иметь достаточную жесткость и прочность, чтобы

предотвратить появление непредусмотренных проектом деформаций и разрушения в

процессе кантовки и транспортировки.

На первом этапе в условиях цеха изготавливают узлы

решетчатой опоры в сварном варианте или в виде стального литья, для того, чтобы

исключить влияние сварки на прочность. Узел представляет собой цилиндрическую

обечайку (стакан), являющуюся частью будущей опорной стойки, и патрубков,

являющихся частью будущей раскосной решетки. Количество патрубков соответствует

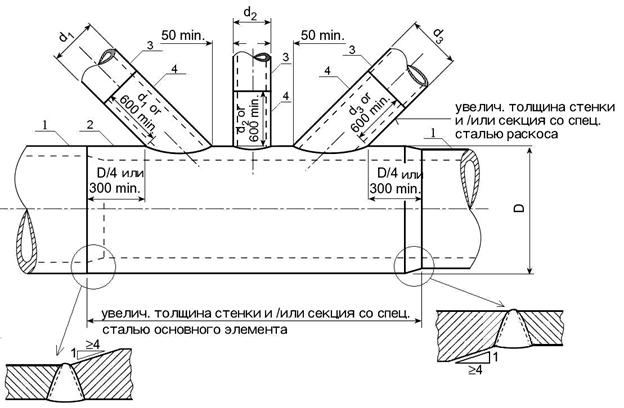

числу стержней, соединяющихся в узле. Рекомендуемые размеры этой сборочной

единицы показаны на рис.6.5.

Рис.6.5. Сборочная единица «Узел решетчатой опоры»: 1- опорная стойка; 2 – стакан (утолщенная часть опорной стойки), 3 – раскос; 4 – патрубок (концевая часть раскоса, иногда с большей толщиной стенки)

Для того чтобы исключить смятие трубчатого элемента

опорной стойки в узле примыкания раскосов, стакан укрепляют ребрами жесткости

или увеличивают толщину его стенки. На участке перехода утолщенной стенки

стакана к более тонкостенной стенке опорной стойки производят утонение кромки с

уклоном 1:4 для уменьшения концентрации напряжений в районе сварного шва. Для

того чтобы сварные кольцевые швы вывести из зоны концентрации напряжений

введены ограничения на допустимое размещение кольцевых сварных швов по отношению

к месту расположения швов, соединяющих детали узла между собой (рис.6.5).

Ограничивают минимальное расстояние между швами, присоединяющими раскосы, с

тем, чтобы избежать снижения пластичности металла из-за деформационного

старения.

Выделение узла решетчатой опоры в самостоятельную

сборочную единицу позволяет решить ряд проблем, связанных с обеспечением

прочности конструкции, точности сборки и качества сварки. В частности,

появляется возможность повысить точность сборки и сократить трудоемкость этой

операции за счет применения универсальных сборных переналаживаемых

приспособлений УСПС.

Относительно небольшие размеры данной сборочной

единицы упрощают подготовку профиля кромок и сборку деталей под сварку,

позволяют обеспечить большую точность изготовления. Кроме того, изготовление

наружных концов соединяемых деталей с припуском позволят путем последующей

механической обработки торцов сборочной единицы устранить погрешности в

размерах, возникшие в процессе сборки и сварки. Собранную на прихватках

сборочную единицу можно кантовать в удобное для сварки положение. В процессе

сварки детали могут свободно перемещаться под действием усадочных сил, что приводит

к снижению уровня остаточных напряжений в сварных соединениях.

Возможны различные варианты сборки в зависимости от

геометрии узла или предпочтений изготовителя. Некоторые предпочитают сборку с

вертикальным расположением патрубков, что позволяет произвести большее число

патрубков одновременно без кантовки. Однако большинство изготовителей

предпочитают сборку в горизонтальном положении. Последовательные шаги в

изготовлении типичного узла следующие:

Разметка

мест соединения элементов в узлах;

обрезка и подготовка профиля сочленения патрубков; подгонка кромок и разметка

положения патрубков; зачистка мест сочленения; зачистка поверхности деталей под

ультразвуковой контроль для определения возможного расслоения металла в стенке

труб. Особое внимание необходимо уделять тем участкам сварного соединения узла,

где характер воздействия нагрузки может привести к расслоению металла стенки

трубы. Это участки стенки стакана в районе примыкания патрубков.

Сборка и закрепление прихватками одного или нескольких

смежных патрубков, расположенных в одной плоскости со стаканом.

Контроль

размеров собранного узла и подготовки

кромок под сварку по периметру вокруг патрубка. При необходимости производят

подгонку кромок и корректировку размеров. В связи с тем, что взаимное

расположение деталей в узле определяет точность изготовления всей конструкции,

на данной стадии должны быть заданы достаточно жесткие требования к

геометрическим параметрам данной сборочной единицы. Например, в соответствии

Норвежским стандартом DNV M – 101 отклонение от проектного положения патрубка по

отношению к стакану не должно превышать по углу наклона ±0,2°, смещение оси ±6 мм.

Сварка осуществляется в соответствии с технологией,

сертифицированной согласно EN 288 часть 3.

При сварке необходимо соблюдать предписанную технологическим процессом последовательность

выполнения сварных соединений, чтобы предотвратить сварочные деформации.

Основные рекомендации сводятся к обеспечению симметрии протекания поперечной

усадки при выполнении кольцевых швов (раздел 3.5.4, рис.3.46).

С этой целью прихватки размещают симметрично, а каждый проход сварного шва

начинают с диаметрально противоположного участка стыка. Рекомендуется использовать

механизированную сварку сплошной или порошковой проволокой в защитных газах,

как наиболее маневренный и производительный способ, и применять сварочные

материалы, обеспечивающие получение металла шва с низким содержанием водорода.

При разработке технологии сварки внимание должно быть

сфокусировано на обеспечении полного проплавления корня шва сварного соединения

для исключения концентрации напряжений от непровара и, особенно, плавному

очертанию облицовочных швов.

Относительно небольшая высота патрубков во многих

случаях позволяет выполнять сварку швов с двух сторон, что способствует лучшему

формированию профиля корня шва и повышению усталостной прочности. В случае

двухсторонней разделке кромок после 3х или 4х проходов

производят зачистку корня шва с внутренней стороны патрубка и магнитно-порошковый

контроль корня шва. Затем заполняют разделку шва и заваривают облицовочный шов.

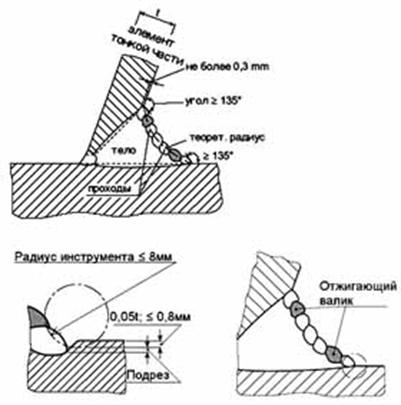

Его рекомендуется выполнять одиночными валиками без поперечного колебания

электрода (рис.6.6). Для уменьшения остаточных напряжений и вероятности образования

закалочных структур рекомендуется выполнять отжигающие валики. Для устранения

подрезов и обеспечения плавного профиля шва производят механическую обработку

(зачистку) профиля перехода от шва к основному металлу абразивным инструментом.

При этом допустимая величина углубления в основной металл регламентирована в

зависимости от толщины стенки (рис.6.6). Необходимо особое внимание обращать на

участки прерывания и повторного возбуждения дуги.

Рис.6.6. Выполнение облицовочного шва

После выполнения сварки всех патрубков производят

высокий отпуск сваренного узла для снижения уровня остаточных напряжений и

улучшения механических характеристик металла шва. Общую термическую обработку

всего узла после сварки выполняют в тех случаях, когда иным способом технологический

процесс не обеспечивает требуемую величину ударной вязкости металла сварных

швов, либо когда при сварке свободное перемещение деталей ограничено и

ожидается появление значительных по величине остаточных напряжений.

Термообработку рекомендуется выполнять в печи. При проведении местной

термообработки необходимо обеспечить равномерное распределение температуры в

зоне шириной не менее трех толщин в каждую сторону от шва.

После термообработки проводят окончательный комплексный

контроль всех швов, включающий следующие методы: визуальный и измерительный

(ВИК), магнитно-порошковый для выявления подрезов, несплавлений и трещин,

выходящих на поверхность, и ультразвуковой контроль внутренних дефектов швов и

расслоений в основном металле.

Если требуется, то производят подгонку торцов узла и

окончательный контроль размеров сборочной единицы. Особое внимание должно быть

уделено проверке тех размеров, которые имеют существенное значение для

конструкции, например, прямолинейность элементов, овальность труб, эксцентриситет

осей элементов в узле, и т.д.

Сборочные единицы можно рассматривать как

промежуточный этап между деталями, изготавливаемыми в заводских условиях, общей

сборкой укрупненных блоков и монтажом.

На втором этапе в условиях монтажной площадки

завода-изготовителя производится изготовление вначале укрупненных сборочных

единиц, затем монтажного блока опоры морской буровой платформы методом

последовательного наращивания.

Последовательность сборки и сварки показана на рис.6.7.

Последовательность выполнения сварных швов должна быть выбрана таким образом,

чтобы обеспечить свободное протекание деформаций поперечной усадки при сварке

кольцевых швов, соединяющих узлы с раскосами. Рекомендуемую последовательность

должна быть указана в картах технологического процесса.

Рис.6.7.

Последовательность сборки и сварки при

изготовлении решетчатой конструкции опоры морской буровой платформы

Не допускается при сборке создавать в элементах

конструкции натяжение или изгиб с целью совмещения свариваемых кромок, так как

это может привести к появлению трещин в сварных швах. Все погрешности

позиционирования деталей должны быть устранены до сварки. Временное закрепление

деталей перед сваркой рекомендуется выполнять с помощью прихваток. Необходимо

свести к минимуму использование привариваемых планок, скоб и других монтажных

элементов для временного закрепления деталей.

В тех случаях, когда такой способ закрепления

используется, после сварки монтажные элементы должны быть удалены, а места их

крепления зашлифованы абразивным инструментом без повреждения поверхности

деталей.

Зоны сборки элементов,

в особенности те, в которых проводится сварка, должны быть защищены

специальными укрытиями от влияния неблагоприятных погодных условий (дождя и

ветра и др.). Сварку при низких температурах окружающего воздуха необходимо

проводить с предварительным подогревом.

В случае, когда производится сварка в среде защитного

газа, особое внимание должно быть уделено обеспечению соответствующей защиты от

сквозняка. При проведении работ на открытом воздухе при неблагоприятных

погодных условиях необходимо перед сваркой просушить свариваемые кромки,

подвергая их предварительному нагреву до температуры около 50 °С.

По завершению работ на монтажной площадке предприятия

– изготовителя производят контроль качества сварных соединений и контроль

геометрических параметров монтажного блока.

На третьем этапе монтажный блок (решетчатую опору

платформы) транспортируют на барже к месту эксплуатации и производят монтаж

платформы.

Рассмотренный пример относится к технологии

изготовления уникальных конструкций. Несмотря на большие перспективы

использования морских буровых платформ, трудно предположить, что объем

производства таких конструкций будет превышать несколько десятков в год. Тем не

менее, технологические приемы, рассмотренные в данном разделе, полезно

использовать при изготовлении других решетчатых конструкций из трубчатых

элементов.