Назад: 3.4.3. Серийное и

массовое производство

3.4.4. Основные элементы приспособлений

Базовые элементы (упоры,

фиксаторы). Способы базирования и конструкцию базовых элементов приспособления

выбирают с учётом конфигурации деталей (формы, размеров и точности расположения

поверхностей).

Различают несколько способов базирования деталей при

сборке: по плоскости и двум отверстиям; по плоскости и наружному контуру; по

плоскости, отверстию и выступу; по плоскости и цилиндрической наружной

поверхности или центральному отверстию

К базовым элементам относятся неподвижные штыри с

плоской или насеченной головкой, установочные призмы с наклоном опорных

плоскостей под углом 60°, 90° или 120°, планки с косыми вырезами, установочные пальцы

цилиндрические и с двусторонним срезом. В отдельных случаях в приспособлениях

совмещаются функции базовых и зажимных элементов (самоцентрирующиеся патроны,

тиски). В тех случаях, когда упоры и фиксаторы препятствуют извлечению

собранного узла из приспособления, применяют откидные упоры и фиксаторы.

Иногда в качестве опорной поверхности используют

поверхность рамы приспособления. В этом случае для уменьшения объема

механической обработки этой поверхности рекомендуется на раме предусмотреть

опорные площадки.

Установка и закрепление свариваемых деталей должна

обеспечивать их неизменное положение под действием зажима и возникающих

усадочных сил при сварке. Поэтому расположение базовых поверхностей в деталях,

а также направление и величина усилий зажима выбираются с учётом расположения

установочных элементов и возможных сварочных деформаций. Одновременно при

выборе типа зажимных устройств необходимо учитывать возможность деформации

деталей и избегать их недопустимой величины. Ориентация и устойчивое положение

детали обеспечивается достаточным количеством базовых элементов и прижимов.

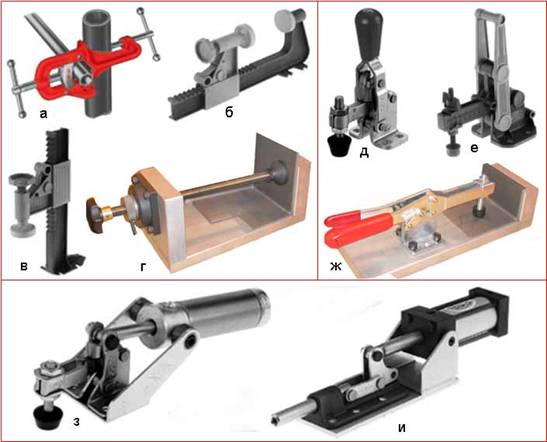

Прижимы. Существует

большое разнообразие прижимных устройств, применяемых в приспособлениях

(рис.3.37). Конструктивные решения этих устройств диктуются формами собираемого

изделия, габаритными размерами, массой и технологией сварки, а также величиной

и направлением усилий, возникающих при сварке.

Рис.3.37.

Винтовые прижимы (а, б, в, г); ручные рычажные (д, е, ж); прижимы и рычажные

прижимы с пневматическим приводом (з, и)

Прижимы по типу силового источника подразделяются на

ручные и механизированные (с механическим приводом).

Ручные прижимы применяются во вспомогательных, фиксирующих

и зажимных механизмах. К ним относятся: клиновые, винтовые, рычажные

эксцентриковые или байонетные.

Ручные прижимы должны быть спроектированы

самотормозящими. К их достоинствам относится относительная простота, но они

требуют непосредственного воздействия сборщика, и, как правило, не обеспечивают

высокую производительность. Их применяют в мелкосерийном производстве.

В качестве привода механизированных прижимов применяют

пневматические цилиндры, пневмошланги, пневматические камеры, гидравлические

цилиндры, электромагниты, постоянные магниты, электромеханические и вакуумные

устройства.

Использование прижимов с механизированным приводом

значительно сокращает время, затрачиваемое на сборку, особенно, если требуется

закрепить изделие одновременно в нескольких местах. Широкое применение получили

пневматические прижимы, приводимые в действие сжатым воздухом (в среднем 4

ати.). Однако при таком давлении размеры цилиндров, требуемые для обеспечения заданного

усилия закрепления, могут оказаться значительными.

Для их уменьшения прибегают к дополнительному

использованию рычажной или клиновой системы закрепления.

Гидравлический силовой привод, развивая значительные

усилия зажима, позволяет регулировать эти усилия в широком диапазоне с помощью

предохранительных или редукционных клапанов.

Гидроцилиндры даже при значительных усилиях имеют

сравнительно небольшие габаритные размеры, что позволяет создавать компактную

конструкцию приспособления. Однако для каждого приспособления требуется

специальная установка с гидроаппаратурой, обеспечивающей подачу рабочей

жидкости в гидроцилиндры. Кроме того, качество изготовления и монтажа

гидравлической системы должны исключать попадание масла на свариваемые детали,

чтобы исключить появление дефектов.

Недостатком всех механизированных прижимов является

то, что они не обеспечивают условия самоторможения. При нарушении питания может

произойти самопроизвольное раскрепление изделия.

В связи с этим для обеспечения безопасности работы,

особенно в случае, когда в процессе сборочно-сварочных работ изделие требуется

вращать или кантовать, используют механизированные прижимы совместно с

немеханизированными (клиновые, эксцентриковые и др.), которые должны быть

спроектированы как самотормозящие, чтобы при нарушении электрического или пневматического

питания удерживали детали в закрепленном состоянии.