Назад: 3.1.1. Складирование

исходных заготовок

3.1.2.

Правка

В процессе транспортировки листового и

профильного проката от действия случайных нагрузок возможны искривления формы.

Для листового проката:

·

волнистость – это

искривления листа по всей его ширине;

·

бухтиноватость –

местное выпучивание листа;

·

серповидность

(саблевидность) – искривления листа в плоскости.

Для профильного проката:

·

скручивание;

·

смалковка;

·

размалковка.

Предельные допустимые в соответствии с СП

53-101-98 значения прогибов проката, используемого в металлических

конструкциях, приведены в табл.3.1.

Таблица 3.1

Допустимые

искривления листового и профильного проката

|

Профиль |

Эскиз |

Относительно нейтральной оси |

Предельный допускаемый прогиб, мм |

|

Сталь листовая, универсальная, полосовая, квадрат |

|

х – х у – у |

l2 / 400 h l2 / 800 b |

|

Сталь угловая |

|

х – х у – у |

l2 / 720 b1 l2 / 720 b2 |

|

Гнуто-сварные профили |

|

х – х у – у |

l 2 / 400 h l2 / 400 b |

|

Трубы, круг |

|

х – х у – у |

l 2 / 400 d l 2 / 400 d |

|

Швеллеры |

|

х – х у – у |

l 2 / 400 h l 2 / 720 b |

|

Двутавры |

|

х – х у – у |

l 2 / 400 h l 2 /400 b |

Примечание: l – длина отрезка элемента с прогибом одного знака.

Исправление дефектов листового и профильного проката предусмотрено

операцией правки. Правку проката в зависимости от профиля выполняют на

листоправильных или сортоправильных машинах и на прессах в холодном состоянии.

Допустима правка стали местным нагревом пламенем газовых горелок, при этом

температура зоны нагрева не должна превышать 800 °С для горячекатаных и

нормализованных сталей, а для термически улучшенных сталей – 700 °С.

Существующие способы правки предполагают

использование схемы нагружения выправляемой заготовки изгибом (рис.3.2), либо растяжением

(рис.3.3).

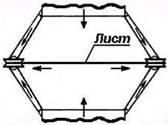

Рис.3.2. Правка изгибом на многовалковых машинах

Рис. 3.3. Схема правки растяжением

При правке волнистости листов толщиной от

0,5 до

При прохождении в вальцах лист изгибается

в пределах упругости в том случае, если в нем нет искривлений. Если лист имеет

искривления, то он, проходя через валки, испытывает пластические деформации.

Правка достигается в результате многократного изгиба при пропускании листов

между верхним и нижним рядами валков, расположенных в шахматном порядке.

Чем больше толщина листа, тем меньше

количество валков, и чем меньше толщина листа, тем меньше диаметр валка.

Качество правки зависит от количества

валков, большее количество валков применяют для правки тонких листов и листов

из материалов с высоким пределом текучести.

Различают машины с параллельными и

непараллельными радами валков.

В машинах первого типа, регулировкой

валков одного ряда (по высоте) обеспечивается требуемый прогиб листа. Крайние

валки дополнительно имеют индивидуальную регулировку для заведения листа в

валки. Количество валков обычно бывает от 5 до 13.

Пяти- и семивалковые машины используют для

правки листов большой толщины, а также для грубой правки листов средней

толщины.

В машинах второго типа, ряды валков

расположены под некоторым углом друг к другу с увеличением расстояния между

рядами валков на выходе. Для заведения листа перед правильными валками

устанавливают правильные ролики. Количество валков бывает 9…17. Непараллельная

установка валков обеспечивает постепенное уменьшение кривизны перегиба листов в

валках. При этом в листе возникают дополнительные растягивающие напряжения, что

повышает качество правки. Машины второго типа применяют для правки листов

толщиной менее

На отечественных станках можно исправлять

искривления листов толщиной до 50 мм и шириной до 3500 мм.

Не рекомендуется путем изгиба править

малопластичные материалы, а также затруднена правка тонколистового проката.

Для осуществления

процесса правки растяжением необходимо создать растягивающие напряжения в

исправляемом сечении, превышающие предел текучести σ ≥ σ02.

В качестве силовозбудителя используют гидропривод. Схема правки растяжением

показана на рис.3.3.

Преимущества правки по схеме растяжения

заключаются в более высокой производительности

по сравнению с правкой изгибом, в более высоком качестве правки, а так

же в том, что этот способ позволяет выправлять очень тонкие листы.

Способ правки растяжением не рекомендуется

использовать для правки металла с соотношением σ02/σв

> 0,8, так как возникает опасность неконтролируемого развития пластических

деформаций, а так же для правки листов толщиной более 1,5 мм, так как требуется

силовозбудитель большой мощности.

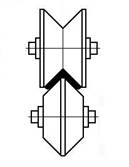

Для правки уголков и другого профильного проката

используют сортоправильные (углоправильные) и машины (рис.3.4).

Рис.3.3. Схема правки на углоправильных машинах

Правка на углоправильных машинах

осуществляется посредством многократных перегибов уголка между двумя рядами роликов,

установленных в шахматном порядке также как на листоправильных машинах

(рис.3.2).

Для одновременной правки уголка в

обеих плоскостях профиль рабочего ручья ролика выполняют так, чтобы уголок

располагался в роликах по диагонали, и опирался на каждый правильный ролик

двумя полками. Одни и те же ролики можно применять для правки уголков

нескольких размеров. Ролики выполняют сменными, что позволяет править на одной

машине различные профили.

Правку листового металла толщиной более

Рис.3.5. Схема правки под прессом: 1 – опорные колодки; 2 – искривленная заготовка; 3 – пуансон

Правку, как правило, производят в холодном

состоянии, ограничивая относительное остаточное удлинение наиболее

деформированных волокон величиной 1 % или радиусом изгиба равным 50δ

(δ – толщина листов). Если необходимо создать более значительные

деформации, правку сталей производят в нагретом состоянии.

Серповидность не поддается исправлению

обычными методами.

После правки прокат должен соответствовать

следующим требованиям:

·

Не иметь трещин и

расслоений. Допускается наличие местных вмятин по толщине и ширине проката на

глубину, не превышающую удвоенной величины минусового допуска для данного вида

проката, предусмотренного соответствующим ГОСТ или ТУ, но во всех случаях не

более 1 мм по толщине и 3 мм по габаритам сечения.

·

Несовпадение

плоскости сечений профильного проката не должно превышать соответствующих

допусков, установленных ГОСТ или ТУ для данного вида проката.

·

Предельные

прогибы профильного проката по всей длине элемента не должны превышать 0,001l, но не более 10 мм, а прогибы местного

искривления – не более 1 мм на длине 1,0 м.