Назад: 10.1. Лазерные

технологии в машиностроении

10.2. Применение сварки трением с перемешиванием

Способ сварки трением с перемешиванием (Friction Stir Welding (FSW) является самым молодым и интенсивно

развивающимся технологическим процессом. Изобретенный в 1991 году и запатентованный

Институтом сварки Англии (TWI), он уже получил широкое признание и внедрение в

таких отраслях промышленности западных стран как судостроение, производство

авиационной, космической и ракетной техники и др.

Сущность процесса иллюстрирует схема на

рис.10.21. Вращающийся цилиндрический инструмент имеет в нижней рабочей части

выступающий палец и заплечики. Форм пальца может быть цилиндрической, но для

лучшего перемешивания палец может иметь специальную конусную форму, напоминающую

шуруп (рис.10.21,а). Заплечики имеют вогнутую форму, чтобы создавать усилие для

перемещения металла шва в глубину.

Рис.10.21. Схема процесса сварки трением с перемешиванием

В момент начала сварки палец, вращаясь,

погружается в свариваемые детали до упора в заплечики и затем начинается

движения инструмента вдоль стыка. Трение, возникающее между поверхностью

деталей и заплечиками инструмента, разогревает металл до пластического

состояния без расплавления (при сварке

алюминиевых сплавов температура нагрева составляет 400…500 °С), а вращение пальца осуществляет перемешивание

металла соединяемых деталей. Таким образом, сварка трением с перемешиванием

происходит без расплавления металла и может быть отнесена к способам сварки в

твердой фазе. Свариваемые кромки должны быть закреплены, чтобы

противодействовать силам, возникающим в процессе движения сварочного

инструмента. Обычно их прижимают к подкладке.

Этапы процесса сварки трением с

перемешиванием показаны на рис.10.22.

Рис.10.22. Этапы процесса сварки трением с перемешиванием

Процесс сварки определяют два параметра:

скорость вращения инструмента (500…2000 мин-1) и скорость его

перемещения вдоль сварного соединения. Эти два параметра взаимосвязаны, но

следует иметь в виду увеличение скорости вращения инструмента или уменьшение

скорости продольного перемещения его вызывает больший нагрев металла шва. Для

того чтобы качественное соединение необходимо чтобы материал, окружающий палец,

был способен к пластическому течению и не оказывал большого сопротивления

движению сварочного инструменту. При слишком большом вводе тепла, можно ожидать

образования ликвационных трещин подобно тому, как это происходит при сварке плавлением.

Осевое давление на изделие составляет от 6 до 200 кН.

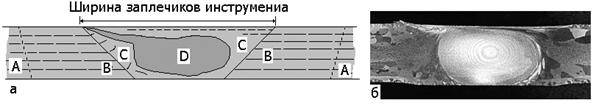

В сварном соединении различают четыре зоны

(рис.10.23): A – основной металл; B – зона термического влияния (HAZ); C – зона

термомеханического воздействия (TMAZ) и D – ядро сварного шва (часть зоны

термомеханического воздействия).

Рис.10.23. Схема строения поперечного сечения сварного соединения

Основной металл: Это материал, удаленный

от шва, который не подвергался деформированию и не претерпевал изменения

структурных или механических характеристик в результате воздействия тепла при

сварке.

Зона термического влияния (Heat affected zone, HAZ): Это

зона сварного соединения, в которой в результате нагрева при сварке произошли

структурные изменения или изменения механических характеристик, но металл не

подвергался пластическому деформированию.

Зона термомеханического воздействия (Thermo-mechanically affected zone, TMAZ): В этой зоне материал подвергался пластической

деформации при сварке трением с перемешиванием, а выделившееся тепло могло оказать

влияние на свариваемый металл, но рекристаллизация металла не происходила.

Обычно существует четкая граница между зоной рекристаллизации (ядро шва) и

деформированной зоной.

Ядро шва (Weld nugget): Это

область в внутри зоны термомеханического воздействия, в которой произошла

рекристаллизация металла. На рис.10.22б ясно видна граница этой зоны. Несмотря

на то, она является частью зоны

термомеханического воздействия, ее рассматривают как отдельную зону, поскольку она

отличается по структуре и размеру зерна.

Данный способ сварки наиболее широко

используется для соединения деталей из алюминиевых сплавов толщиной от 1,5 до

В виду отсутствия расплавления метала и

интенсивного перемешивания материала, находящегося в состоянии пластического

течения, металл шва приобретает мелкозернистую структуру (более мелкозернистую,

чем у основного металла) без включений

окисной пленки, находящейся на поверхности деталей из алюминиевых сплавов. В

сварных соединениях отсутствуют поры и трещины. Важным преимуществом данного

способа является возможность соединения сплавов, которые трудно подаются соединению

с помощью дуговых методов сварки плавлением, а также разнородных сплавов между

собой.

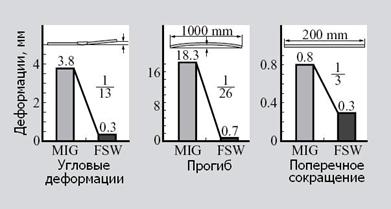

При использовании данного способа сварки

остаточные сварочные деформации значительно меньше, чем при дуговой сварке

плавлением.

Поскольку ванна расплавленного металла

отсутствует, сварные соединения могут быть выполнены в любом пространственном

положении без изменения режимов сварки.

Существуют разработки технологии сварки

сталей и титановых сплавов.

Широкое и быстрое распространение

технологии сварки трением с перемешиванием в промышленности стало следствием

следующих преимуществ данного способа:

Высокие показатели механических свойств

соединений при растяжении, изгибе; при статическом нагружении и при действии

переменных нагрузок.

Возможность соединения трудно свариваемых

алюминиевых сплавов, таких как сплавы, содержащие цинк.

Высокие экономические показатели.

Производственный цикл уменьшается на

50-75% по сравнению с обычными способами сварки. Низкие производственные

расходы. Одним из основных достоинств изделий, сваренных сваркой трением с

перемешиванием, является их готовность к применению. Нет необходимости в

трудоемких послесварочных работах, таких как зачистка, шлифовка или правка.

Корректно спроектированные элементы готовы к дальнейшему применению сразу после

сварки. Относительно невысокие требования к подготовке кромок под сварку

сокращают затраты на производство.

Одним сварочным инструментом можно

выполнить до

Экологическая безопасность процесса, ввиду

отсутствия выделения вредных газов и дымов.

Малая величина остаточных сварочных

деформаций даже при сварке протяженных швов (рис.10.24).

Рис.10.24. Остаточные деформации сварных соединений, выполненных сваркой трением с перемешиванием

При сварке алюминиевых сплавов не

требуется защитный газ и в шве отсутствует пористость и трещины.

Вместе с тем существуют некоторые

ограничения на применение данного способа:

Требуется жесткое закрепление деталей

перед сваркой.

После завершения процесса сварки в шве

остается отверстие или углубление (рис.10.22).

Не представляется возможным выполнить

сварное соединение, когда для его образования требуется присадочный материал,

например, сварку угловых швов.

Основные области применения в настоящее

время связаны с использованием алюминиевых сплавов, в частности, судостроение,

морские платформы; авиастроение; космическая техника; ж/д вагоны, трамваи,

вагоны метро; автомобилестроение; мостовые конструкции: оборонная техника; элементы

охлаждающих систем, для соединения листового проката и экструдированных

профилей.

Примеры элементов сварных конструкций,

выполненных сваркой трением с перемешиванием, показаны на рис.10.25.

Рис.10.25. Примеры сварных конструкций, выполненных сваркой трением с перемешиванием

В настоящее время более десяти европейских

фирм выпускают оборудование для сварки трением с перемешиванием. Фирма ЭСАБ Инжиниринг создала серию машин SuperStir для сварки алюминиевых пластин размером от 0,5´1,5м до 10´20м и толщиной до 15мм (при односторонней сварке) или

до 30мм (при двусторонней сварке).

Одна из первых установок для сварки

трением с перемешиванием была поставлена

на норвежскую судоверфь Marine

Aluminium для

производства панелей высокоскоростных судов, где предъявляются высокие

требования к качеству швов, в том числе и по усталостной прочности. Было

успешно сварено около 10000м швов на панелях различных размеров и толщин.

Из примеров, представленных на рис.10.25.

следует обратить внимание изготовление ортотропной панели (крайний правый

рисунок). Нахлесточное соединение выполнено по типу проплавного шва.

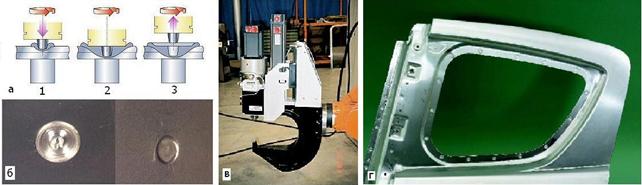

Во многих случаях такие соединения можно

выполнять отдельными точками – точечной сваркой трением с перемешиванием (spot friction welding, SFW). Этот технология

сварки была изобретена на фирме Mazda и вызывает большой интерес в автомобильной

промышленности из-за простоты процесса, низких капитальных затрат (до 40 %) и

значительной экономии энергии (до 90 %) по сравнению с электрической контактной

точечной сваркой. Данный процесс легко встраивается в высоко механизированные

линии поточного сборочного производства. Схема процесса показана на рис.10.26.

Рис. 10.26. Схема процесса точечной сварки трением (а); лицевая и обратная стороны сварного соединения (б); сварочное устройство (в) и пример сварного соединения двери автомобиля Mazda (г).

Несмотря на то, что сварное соединение

имеет в центральной части несквозное отверстие, остающееся после выхода

сварочного инструмента, прочность его остается на достаточно высоком уровне.

Разрушение происходит путем вырыва по контуру сварной точки (рис.10.27), что

свидетельствует о равнопрочности сварного соединения и основного металла. Это

объясняется тем, что распределение касательных напряжений в плоскости среза

крайне не равномерно. Центральная часть точки практически не нагружена.

Рис.10.27. Разрушение образца сварного точечного соединения

На рис.10.28 показан роботизированный

комплекс точечной сварки трением с перемешиванием деталей двери автомобиля

Мазда.

Рис.10.28. Точечная сварка двери автомобиля Мазда RX8

Технология точечной сварки трением

оказывается конкурентоспособной по сравнению с электрической контактной сваркой

применяемой в автомобилестроении, поскольку сварочное устройство создает

меньшую нагрузку на руку робота, более простой оказывается система подвода

энергии к сварочному устройству, так как нет необходимости подводить к месту

сварки токи величиной несколько тысяч ампер.

Применительно к сварке железнодорожных

вагонов на фирме Hitachi разработан новый процесс

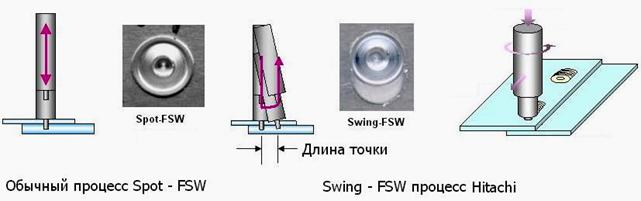

точечной сварки трением с перемешиванием, названный «Swing FSW» (рис.10.29).

Рис.10.29. Сопоставление обычного процесса точечной сварки трением и «Swing FSW»

В дополнение к обычной технологии точечной

сварки трением (рис.10.29 слева) сварочный инструмент после погружения в металл

совершает колебательные движения, задерживаясь в крайних положениях (рис.10.29

справа). Это позволяет выполнить точечное соединение вытянутой формы и

увеличить его прочности.

Завершая обзор применения различных

процессов сварки трением с перемешиванием при изготовлении машиностроительных

конструкций, необходимо отметить, что достигнутый в настоящее время уровень

развития данной технологии позволяет с уверенностью рекомендовать эту

технологию для изготовления конструкций из алюминиевых сплавов. Именно при

сварке деталей из этого материала в наибольшей степени проявляются преимущества

данного процесса.

Как правило, переход к применению сварки

трением с перемешиванием не требует существенных изменений конструкции

соединения, но в некоторых случаях внесение конструктивных изменения,

учитывающих специфику данного процесса, позволяет значительно расширить область

применения данной технологии.