Назад: 9.5. Пример разработки

роботизированного комплекса

10. НЕТРАДИЦИОННЫЕ ТЕХНОЛОГИИ СВАРКИ

10.1. Лазерные технологии в машиностроении

Традиционно используемые в машиностроении

технологии сварки плавлением из-за недостаточной плотности энергии не

обеспечивают глубокого проплавления металла, вследствие чего при сварке металла

больших толщин, обычно более

В отличие от дуговых методов сварки, при

лазерной сварке удается достичь значительно большей плотности энергии, что

обусловливает более эффективное использование введенной энергии для расплавления

металла и образования соединения. Вследствие этого появляется возможность

увеличения скорости и наблюдается существенное уменьшения сварочных деформаций.

Существует две технологии лазерной сварки

– сварка за счет нагрева и сварка с глубоким проплавление за счет образования

паро-газового канала.

В первом случае плавление металла

происходит в поверхностном слое глубиной несколько десятых долей миллиметра.

Этот способ применяется для соединения тонких деталей в приборостроении и медицинской

технике, а также при выполнении наплавки, когда требуется обеспечить

минимальное перемешивание основного и наплавляемого металла.

Для этой технологии используют импульсные

твердотельные Nd:YAG лазеры, а наплавку выполняют расфокусированным лучом.

При увеличении плотности энергии выше

порогового значения 106 Вт/см2 металл не только плавится, но и

испаряется. Давление паров металла становится столь большим, что в свариваемом

металле формируется паровой канал, получивший название «замочная скважина»,

окруженный расплавленным металлом. Глубина проплавления резко возрастает и

может достигать нескольких миллиметров.

Перемещаясь вместе с лазерным лучом,

жидкий металл, окружающий паровой канал перемешивается и затвердевает, образуя,

узкий шов. Металл сварного шва обычно защищают от окисления инертным газом.

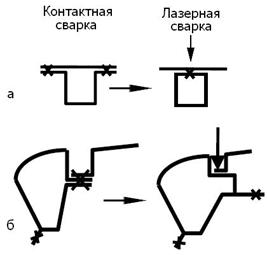

Схемы лазерной сварки представлена на

рис.10.1.

Рис.10.1. Схемы лазерной сварки: а – общая схема сварки; б – проплавление при плотности энергии менее 106 Вт/см2; в – проплавление при плотности энергии более 106 Вт/см2

При плотности вводимой энергии ниже

критической величины мощность лазерного излучения незначительно влияет на

глубину проплавления металла. После превышения порогового 106 Вт/см2

значения глубина проплавления зависит от

мощности лазерного источника тепла, скорости его перемещения и вида

свариваемого материала (рис.10.2).

Рис.10.2. Влияние скорости сварки на глубину проплавления (мощность лазерного источника 10кВт)

На том же рисунке отмечены уровни

максимальной скорости автоматической сварки под флюсом, позволяющие получить

хорошее формирование шва: для однодугового процесса (I), двухдугового (II) и трехдугового (III).

Можно видеть, что современные лазеры

позволяют производить сварку со скоростью в 3…5 раз, а в некоторых случаях на

порядок, превосходящей скорость традиционных

методов сварки. Но дело не только в скорости сварки. При дуговой сварке максимальная

глубина проплавления не превышает 14…15 мм. При этом приходится вводить в

сварное соединение значительно большее количество тепла, чем при лазерной

сварке.

Появление твердотельных лазеров большой мощности,

полупроводниковых и, особенно, волоконных лазеров, размеры которых существенно

меньше используемых ранее СО2 – лазеров, коэффициент полезного

действия на порядок выше, значительно расширяет конкурентную область применения

лазерной сварки.

Так, например, фирма IPG Laser GmbH

(Германия) выпустила волоконный лазер мощностью 10,4 кВт, позволяющий достичь

плотности мощности 30 МВт/см2. Излучение доставляется по волоконному

кабелю длиной

С помощью лазерной сварки можно выполнять

стыковые и угловые швы, нахлесточные проплавные соединения, в том числе

многослойные. Примеры сварных соединений, выполненных лазерной сваркой с

глубоким проплавлением показаны на рис.10.3.

Рис.10.3. Стыковые и нахлесточные (проплавные) соединения,

выполненные лазерной сваркой

Следует обратить особое внимание на

возможность выполнения проплавных соединений. Во многих случаях, в частности в

автомобильной промышленности, они успешно конкурируют с контактной сваркой.

Лазерная сварка обеспечивает большую производительность, не требует доступности

к сварному соединению с двух сторон, не оказывает силового воздействия на

соединяемые детали, позволяет соединять детали из алюминиевых сплавов, а также

стальные с цинковым покрытием. По сравнению с контактной сваркой лазерная

вызывает значительно меньшие остаточные сварочные деформации, что сокращает трудоемкость

последующей обработки конструкции и улучшает ее внешний вид.

Именно благодаря этим преимуществам

ведущие производители легковых автомобилей, такие как Audi, Volkswagen, BMW,

Renault и др., широко используют лазерную сварку для соединения деталей корпуса

автомобиля, особенно деталей из алюминиевых сплавов. Пример лазерной сварки

корпуса автомобиля BMW 6 из алюминиевых сплавов и показаны на рис.10.4. Детали

защитного кожуха этого же автомобиля представлены на рис.10.5.

Рис.10.4. Сварной корпус автомобиля BMW 6 и детали кожуха

Рис.10.5. Детали защитного кожуха автомобиля BMW 6

В тех случаях, когда собранный сварной узел имеет

чёткие базы для закрепления с помощью схвата робота, а так же размеры и масса

узла позволяют производить его кантовку, можно использовать ПР, для перемещения

изделия между электродами стационарной сварочной машины с остановками там, где

необходимо произвести сварку. Этот способ сварки уже требует использования ПР с

позиционным числовым программным управлением.

Помимо повышения производительности,

лазерная сварка позволила уменьшить величину нахлестки с

При переходе от контактной сварки к

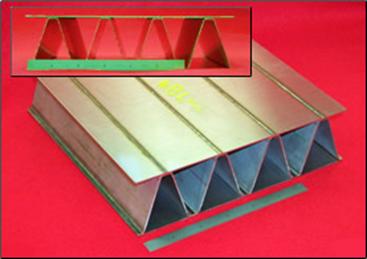

лазерной, соединения, выполненные проплавлением верхнего листа, открывают

широкие возможности для создания жестких ортотропных панелей (сэндвич панелей),

работающих на изгиб (рис.10.6).

Рис.10.6. Конструкция соединения деталей пола автомобиля (а) и крыши с боковиной (б) при контактной и лазерной сварке

Рис.10.7. Панель, изготовленная лазерной сваркой с проплавлением наружных листов

При выполнении соединений их тонкостенного

металла, вследствие недостаточной жесткости кромки нахлестки возможно

образование недопустимо большого зазора между деталями. Для его устранения

сварочную головку необходимо снабдить роликом, который, двигаясь впереди

лазерного луча, прижимает свариваемые кромки друг к другу (рис.10.8). Такую

технологию рекомендуется применять, если толщина верхнего листа не превышает

Рис.10.8. Лазерная сварка крыши автомобиля. Ролик, двигаясь впереди лазера, устраняет зазор между деталями

![]()

Лазерная сварка с проплавлением верхнего

листа находит применение для выполнения тавровых соединений, когда доступ к

соединению со стороны присоединяемой детали, например, при изготовлении сэндвич

панелей, затруднен. Однако вследствие того, что при лазерной сварке образуются

узкие швы, в тавровом соединении возможно образование непроваров. Для

предотвращения появления таких дефектов рекомендуется выполнять поперечные

колебания лазерного луча за счет колебания фокусирующего зеркала (рис.10.9).

Этот способ получил название Double

focus welding.

Рис.10.9. Лазерная сварка таврового соединения путем проплавления поясного листа

В тех случаях, когда сэндвич панель

предназначена для работы на сжатие, а изгибная составляющая невелика, для повышения

производительности сварки протяженные швы можно заменить проплавными

прерывистыми или точечными швами по типу электрозаклепочного соединения. В

качестве примера на рис.10.10 показана боковина железнодорожного вагоны,

которая выполнена в виде сэндвич панели.

Рис.10.10. Панель боковины железнодорожного вагона. Проплавные точечные швы выполнены лазерной сваркой

Основная нагрузка, действующая на сварные

соединения, обусловлена изгибающим моментом в плоскости панели. Поэтому сварные

швы фактически являются связующими и сила среза, действующая на них невелика.

Вместе с тем, необходимо принимать во внимание вибрационные нагрузки, которые

вследствие высокой концентрации напряжений в районе соединения могут вызвать их

разрушение. В таких случаях рекомендуется выполнять комбинированное соединение

и лазерные швы дополнять заклепочным соединением.

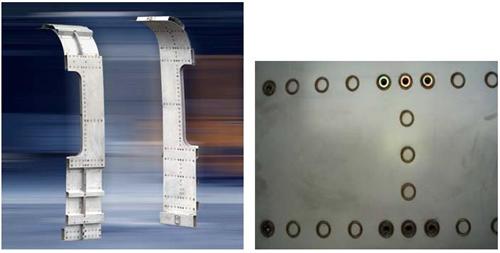

Пример комбинированного соединения

приведен на рис.10.11.

Рис.10.11. Пример последовательности выполнения комбинированного соединения

Следует обратить внимание, что благодаря

большой гибкости технологии лазерной сварки сварные прерывистые швы могут иметь

практически любую конфигурацию. В частном примере они имеют форму кругового

кольца, что увеличивает их прочность на срез. В зависимости от направления

действующей нагрузки шов может иметь вытянутую форму.

Такие соединения имеют преимущества перед

швами, выполненными контактной сваркой, не только по производительности, но и

по прочности.

При обосновании выбора лазерной сварки для

изготовления сварных конструкций в машиностроении необходимо учитывать

следующие преимущества способа сварки с глубоким проплавлением:

Высокая производительность сварки при

хорошем качестве сварных соединений;

Возможность сварки деталей относительно

большой толщины за один проход без разделки кромок;

Низкая погонная энергия, но высокая

концентрация вводимой энергии обеспечивает сочетание глубокого проплавления и

низкий уровень остаточных деформаций;

Отсутствие механического воздействия

оборудования и процесса сварки на свариваемые детали;

Широкие возможности соединения

разнообразных конструкционных материалов;

Отсутствие расходов на присадочные

материалы при сварке достаточно толстостенных конструкций;

Как правило, не требуется обработка

сварного соединения после сварки.

Таким образом, лазерная сварка имеет

преимущество в тех областях, где ограничен доступ к соединению, где скорость

сварки является критическим параметром с точки зрения производительности и где

тепловложение должно быть сведено к минимуму и точно регулироваться для предотвращения

появления больших сварочных деформаций.

Вместе с этим существуют определенные

трудности в практическом применении лазерной сварки при изготовлении

крупногабаритных конструкций, которые необходимо учитывать при обосновании выбора

технологии сварки. К ним относятся следующие:

1. Так как при лазерной сварке

расплавляется малый объем металла, а сварку производят без присадочной

проволоки, этот способ критичен к величине зазора между свариваемыми кромками.

Зазор не должен превышать 0,1…0,2мм. Для качественного формирования шва

необходимо предъявлять высокие требования к

качеству подготовки кромок и сборке под сварку.

2. Низкий электрический КПД установок для

лазерной сварке, например, для CO2 лазеров – 2 %; для твердотельных Nd:YAG лазеров – 10 %; для

полупроводниковых несколько выше. Следует отметить хорошую перспективу развития

лазерной техники. В последние года появились индустриальные лазеры с высоким

КПД, достигающим 25% мощностью до 10, а в перспективе до 25кВт.

3. В результате сварки толстостенных

конструкций на малой погонной энергии в некоторых случаях могут появиться

проблемы. Связанные с высокой скоростью охлаждения сварного шва, например, при

сварке закаливающихся сталей возможно образование трещин. Вместе с тем высокая

скорость кристаллизации металла шва способствует образованию мелкой структуры,

что способствует повышению пластичности металла шва.

4. Высокая стоимость оборудования и его

эксплуатации.

Из названных проблем наиболее серьезной

следует считать первую.

При изготовлении крупногабаритных

конструкций обеспечить требуемую точность изготовления заготовок и их сборки

либо невозможно, либо экономически невыгодно.

Очевидно, что выходом из этого положения

может быть добавление в сварочную ванну присадочной проволоки, как это делают

при аргонодуговой сварке неплавящимся электродом, но эксперименты показали, что

на расплавление присадочной проволоки требуется слишком много тепла и

нормальное течение процесса лазерной сварки с глубоким проплавлением

нарушается.

В связи с этим развития технологий

лазерной сварки пошло по пути совмещения процессов сварки плавлением разного

вида, например, лазерная + дуговая, лазерная + плазменная. Такое совмещение процессов

получило название гибридной сварки.

При лазерной гибридной сварке два

источника тепла: лазерный луч и дуга, обычно используют дуговую сварку

плавящимся электродом в инертных или активных газах (MIG/MAG), одновременно воздействуют на одну

сварочную ванну (рис.10.12).

Рис.10.12. Схема гибридной лазерной сварки и фотография сварочной головки

При комбинировании процессов можно

получить ряд преимуществ как по отношению к одному процессу, так и по отношению

к другому: быстродействие, глубокое проплавление, возможность выполнения

однопроходной сварки при толщине металла и скорости сварки, значительно

превышающих возможности дуговых методов сварки (рис.10.13) и, что особенно

важно, гибридный процесс допускает сборку деталей со значительно большим, до

Рис.10.13. Сопоставление формы сечения шва при трех способах сварки. Скорость сварки во всех трех случаях одинаковая

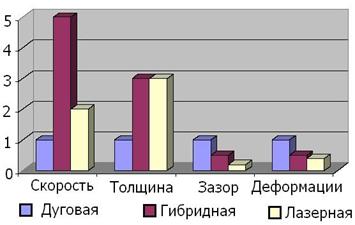

Приведенное на рис.10.14 сопоставление

технологических характеристик трех способов сварки показывает, что гибридная

сварка по многим показателям превосходит дуговую сварку в защитных газах и в

ряде случаев улучшает характеристики «чистой» лазерной сварки, что обеспечивает

преимущество гибридной сварки в тех сферах, где высокий ввод тепла может

привести к деформации или неблагоприятному изменению микроструктуры стали. Как

удачно выразился сотрудник ESAB Kari Lahti, Один + Один больше, чем Два! [17]

Рис.10.14. Сопоставление технологических характеристик трех способов сварки

В настоящее время в промышленно развитых

странах применение гибридной сварки интенсивно расширяется в автомобильной

промышленности, судостроительной, авиационно-космической, энергетическом

машиностроении при изготовлении сварных труб и монтаже трубопроводов.

Этот процесс становится привлекательным для

областей, где точность подготовки кромок – дорогостоящий процесс. Процесс

сварки может выполняться с одной стороны за один проход без подкладки.

Лазерная гибридная сварка находит

применение там, где необходимо получить плоскостность и отсутствие искривления

осей сварной конструкции без применения операций правки, например, крановые и

мостовые конструкции.

Низкое тепловложение, характерное для

гибридной сварки, может быть привлекательным при изготовлении конструкций из

материалов, чувствительных к нагреву, для сохранения микроструктуры. Дуплексные

коррозионностойкие и высокопрочные стали, титановые и алюминиевые сплавы – подходящие прикладные области для лазерной

гибридной сварки.

При использовании только процесса лазерной

сварки высокие скорости охлаждения обычно приводят к растрескиванию глубоких и

узких сварных швов, что не допускает использование этого процесса для сварки

некоторых конструкционных материалов. Гибридная лазерная сварка позволяет

предотвратить растрескивание путем легирования сварного шва через присадочный

материал.

Существенным достоинством гибридной сварки

является то, что при правильно выбранных параметрах MIG/MAG сварки форма валика

шва получается гладкой, с плавным переходом к основному металлу. Это одно из

основных условий качества сварного соединения в областях, где важно обеспечить

усталостную прочности при проектировании и продлении срока службы конструкций.

Гибридная сварка может выполняться во всех

пространственных положениях, но формирование шва при сварке в нижнем положении

дает лучшие результаты.

Для сварки длинных швов или швов сложной

конфигурации рекомендуется использовать на горелке интегрированные следящие

системы. Это гарантирует правильное расположение сварочной ванны при лазерной

гибридной сварке и способствует оптимизации условий сварки. Это также и очень

важный фактор при подготовке соединения. Больший допуск экономически выгоден

при подготовке соединения под сварку. При использовании следящей системы

кислородная или плазменная процессы резки могут быть альтернативой механической

обработке при подготовке деталей к сварке.

Пример сварочной головки, оснащенной

следящей системой представлен на рис.10.15.

Рис.10.15. Следящая система

Датчик слежения за стыком 4 расположен

перед сварочной головкой, включающей оптический кабель или зеркало, которые

направляют лазерный луч 2 и горелку, подающую плавящийся электрод 3. Вслед за

стыком перемещается сканирующая камера 1, которая осуществляет визуальный

контроль шва.

В настоящее время основная область

индустриального применения гибридной лазерной сварки сегодня – автомобильная

промышленность, где прогресс производства и конкурентная борьба подталкивают к

использованию высокоскоростных и эффективных процессов соединения материалов.

В автомобильной промышленности есть две

основные движущие силы для использования лазерной гибридной сварки: алюминиевые

кузова автомобилей и необходимость увеличения допуска на зазор, по сравнению с

лазерной сваркой. Лазерная гибридная сварка алюминия позволяет снизить ввод

тепла при получении гладкого сварного шва. Высокая плотность энергии лазерного

луча облегчает возможность достижения температуры сварки, несмотря на высокую

теплопроводность алюминия.

В судостроительной промышленности, где

сварочные деформации являются постоянная проблема, лазерная гибридная сварка

является хорошей альтернативой обычным дуговым процессам сварки.

По оценкам специалистов использование

лазерная гибридная сварка при постройке судов позволяет снизить трудозатраты (в

человеко-часах) на 20…30% в результате уменьшения трудоемкости исправления

сварочных деформаций.

В настоящее время на нескольких

европейских верфях используют этот

процесс сварки.

Благодаря значительным достижениям

лазерной техники и оптоволоконных технологий в последние годы появилась

возможность, используя мощные волоконные лазеры с коротковолновым излучением,

транспортировать энергию лазерного луча через тонкие оптические волокна на

расстояние 25…50м, что обеспечивает хорошую маневренность для сварочного

инструмента, вплоть до ручного управления процессом сварки.

В этом отношении представляет интерес

рассмотреть разработанные в SLV Mecklenburg-Vorpommern GmbH (г. Росток,

Германия) для судостроительной промышленности технологии лазерной сварки.

Для лазерной гибридной сварки стыковых и

угловых швов сварочная головка размещается на тележке типа сварочного трактора

(рис.10.16), перемещающегося по направляющим. В качестве источника лазерного

излучения используется 10 кВт волоконный лазер с подводом энергии луча с

помощью оптоволоконного кабеля. Мобильный блок, содержащий волоконный лазер и

систему управления, имеет размеры 4,6х2,2х2 м и весит 3000кг. В качестве компонента дуговой сварки

использовался полуавтомат Fronius TPS 9000, смонтированный на той же тележке.

Рис.10.16. Лазерная гибридная сварка по типу сварочного трактора. (Конструкция SLV Mecklenburg-Vorpommern GmbH, г. Росток, Германия)

На рис.10.17 показаны примеры выполнения

полотнищ толщиной

Рис.10.17. Пример лазерной гибридной сварки полотнищ на судостроительной верфи (A. Sumpf, U. Jasnau, SLV Mecklenburg-Vorpommern GmbH, г. Росток, Германия)

Практический интерес вызывает ручная

сварочная головка для выполнения коротких швов, длиной 150…250 мм с помощью

лазерной гибридной сварки (рис.10.18).

Рис.10.18. Ручная установка для лазерной гибридной сварки коротких швов. (A. Sumpf, U. Jasnau, SLV Mecklenburg-Vorpommern GmbH, г. Росток, Германия)

Корпус ручной сварочной установки 1

ориентируют вручную вдоль линии соединения деталей и включают источник энергии.

Одновременно с началом процесса сварки сварочная головка 2 начинает перемещаться

по направляющим вдоль стыка, выполняя шов заданной длины.

Очевидно, что применительно к сварке

крупногабаритных сварных конструкций, характерных для судостроения, когда

точное автоматическое позиционирование сварочной головки относительно шва затруднено

относительно невысокой точностью заготовок, применение сварочного трактора и

ручных установок следует считать удачным решением.

Не смотря на очевидные преимущества

лазерной гибридной технологии, ее практическое внедрение в производство

развивается недостаточно интенсивно. Возможные причины этого состоят в

следующем: высокие начальные капитальные

вложения и сложность процесса из-за

большого числа параметров, влияющих на его ход. Установка необходимых значений

параметров процесса требует высокой степени умения и тщательности, все этот в

совокупности с неполным знанием процесса

сдерживает быстрое внедрение лазерной гибридной технологии сварки в

промышленность.

Лазерная

наплавка. Лазерный луч с плотностью

энергии менее 106Вт/см2 представляет собой весьма перспективный источник

нагрева для выполнения наплавочных работ, поскольку вследствие малой глубины

проплавления детали практически исключает перемешивание основного и

наплавляемого металла, что обеспечивает благоприятные условия для соединения

разнородных материалов.

Для того чтобы улучшить формирование

наплавляемого слоя предпочтение отдают использованию порошкового присадочного

материала. Возможны две схемы наплавки:

на поверхность детали предварительно

наносят слой наплавляемого металла, например, гальваническим путем или путем

напыления и затем производят оплавление поверхности детали лазерным лучом,

в процессе оплавления детали в ванну

расплавленного металла подают наплавляемый материал в виде порошка через

каналы, расположенные коаксиально лучу лазера.

Наплавка по второму варианту технологии

показана в виде схемы на рис.10.19.

Рис.10.19. Схема лазерной наплавки с коаксиальной подачей порошка и фотография головки для лазерной наплавки

Эта технология может быть применена как

для нанесения покрытий или слоев из металла со специальными свойствами на новые

детали, так и для восстановления поврежденных поверхностей в целях ремонта или

восстановления размера.

Лазерная наплавка достаточно гибкая

технология. Она позволяет использовать присадочный материал не только в виде

порошка, но и в виде проволоки.

Глубина зоны сплавления основного и

присадочного материала колеблется от

В результате очень низкой погонной энергии

при лазерной наплавке происходит чрезвычайно малое перемешивание наплавляемого

металла с основным, резко сокращается размер зоны термического влияния и

сварочные деформации. Так же снижается опасность роста зерна в околошовной

зоне, в сравнении с другими процессами металл наплавленного слоя имеет

мелкозернистую структуру, большую твердость и коррозионную стойкость.

Благодаря отсутствию перемешивания даже

при однослойной наплавке удается обеспечить свойства поверхности на уровне

свойств наплавляемого металла. Процесс лазерной наплавки хорошо поддается

управлению, что обеспечивает возможность выборочно наплавлять отдельные участки

поверхности деталей по заданной программе (рис.10.20). Могут быть получены

однородные слои с относительно гладкой поверхностью. Лазерная наплавка

позволяет наплавлять слои шириной менее 0,5мм, но при наплавке больших поверхностей

ширина слоя составляет 5…25мм. Толщина слоя может быть переменной от 0,1мм до

2..3мм в пределах одного шага наплавки.

Рис.10.20. Выборочная наплавка поверхности шарового крана и перепускного клапана

Типичные области применения лазерной

наплавки: клапаны, детали насосов, лопатки турбин, шаблоны, прессформы,

инструменты, ролики, кривошипные и распределительные валы, зубчатые передачи,

лезвия режущего инструмента.

Фрагменты лазерных технологий показаны на

следующем видеофрагменте.

![]()