СТРУКТУРА МАРКИРОВКИ СТАЛЕЙ

по DIN MASt

420.6N

|

Условные обозначения |

Сущность обозначения, образованная |

Условные обозначения |

||

Вид плавки |

Состояние поставки |

Гарантированные показатели |

Состояние обработки |

|

|

1 |

2 |

3 |

4 |

5 |

|

Б -

бессемеровская сталь Е - электросталь М - мартеновская сталь I - электросталь, выплавленная в

индукторе Е - электросталь, выплавленная

дуговым способом |

А - устойчивая против

старения L – устойчивая против щелочного разрушения Р - пригодная к ковке,

штамповке Q - хладостойкая S - свариваемая плавлением Z - пригодная к протяжке |

1. По

показателю прочности неулучшаемых углеродистых сталей St - символ стали 420 - величина минимальной прочности на растяжение,

МПа Пример: St420 2. По

содержанию углерода 2.1. Для

качественных и улучшаемых углеродистых сталей С - символ углерода Число - содержание углерода, умноженное на 100. Пример: С45, Ск25 |

0 - без испытания на изгиб

и сжатие 1 - предел текучести 2 - с испытанием на изгиб и

сжатие 3 - ударная вязкость 4 - предел текучести и

испытание на изгиб и сжатие 5

-

испытание на изгиб,

сжатие |

А - отпущенная Б - обработанная на лучшую

обрабатываемость резанием Е - термоупрочненная Ст - закаленная Н - упрочненная К - холоднодеформированная

(прокат) N - нормализованная NT - азотированная |

ЗНАЧЕНИЕ

КОДОВЫХ ЧИСЕЛ ДЛЯ ЛЕГИРОВАННЫХ СТАЛЕЙ

|

№ п/п |

Легирующий элемент или

примесь |

Кодовое число (на него делится

цифра, обозначающая содержание элемента в низколегированной стали) |

|

1. |

Cr,

Co, Mn, Ni, Si, W |

4 |

|

2. |

Al,

Be, Mo, Nb, Ti, V, Cu, Pb, Ta, Zr |

10 |

|

3. |

P,

S, N, C, Cе |

100 |

|

4. |

B |

1000 |

1

ТИПЫ КРИСТАЛЛИЧЕСКИХ РЕШЕТОК МЕТАЛЛОВ

.

2

ИСКАЖЕНИЯ И ДЕФЕКТЫ КРИСТАЛЛИЧЕСКИХ РЕШЕТОК

.

3

СХЕМЫ ОБРАЗОВАНИЯ И ВИДЫ ДИСЛОКАЦИЙ

.

4

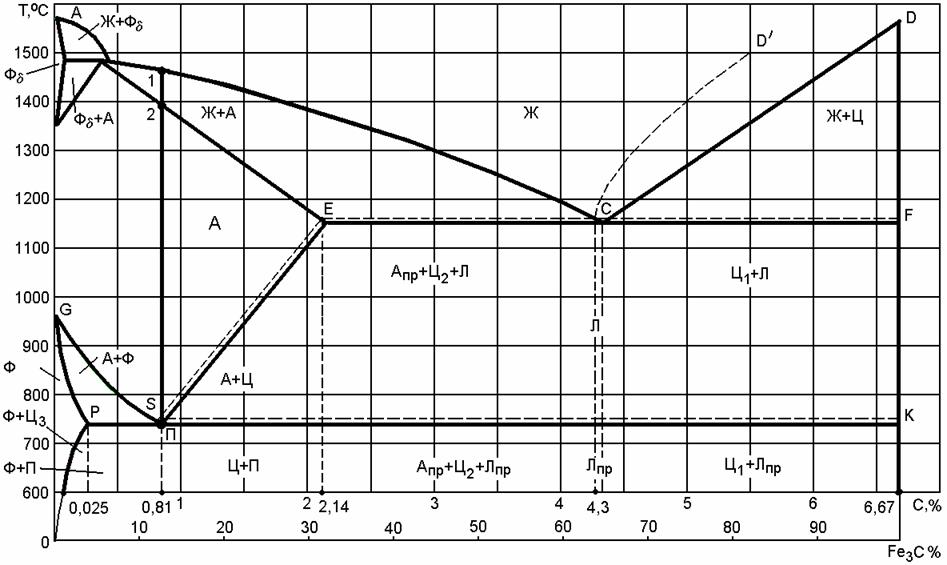

ДИАГРАММА

СОСТОЯНИЯ СПЛАВА ЖЕЛЕЗО-УГЛЕРОД

(ЦЕМЕНТИТ)

5

ДИАГРАММЫ

ИЗОТЕРМИЧЕСКОГО ПРЕВРАЩЕНИЯ

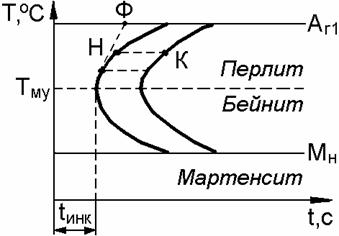

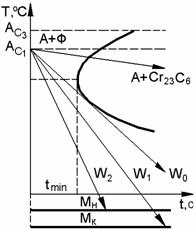

Диаграмма

изотермического превращения переохлажденного аустенита: Н

– начало распада аустенита; К

– конец рапада; Тму

– температура минимальной устойчивости аустенита 6

ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА СТРУКТУРУ СВАРНОГО СОЕДИНЕНИЯ

.

7

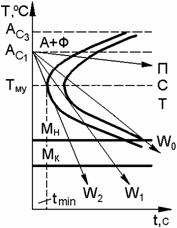

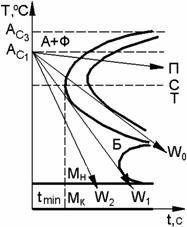

ДИАГРАММЫ ИЗОТЕРМИЧЕСКОГО И АНИЗОТЕРМИЧЕСКОГО ПРЕВРАЩЕНИЯ

.

низкоуглеродистой среднелегированной высоколегированной 8

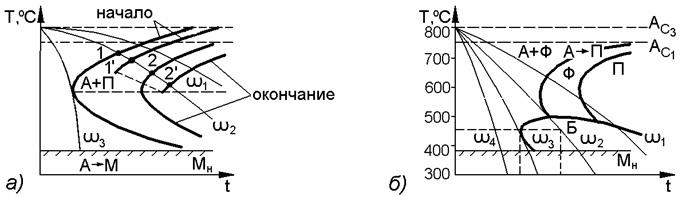

Схемы изотермического распада аустенита в сталях:

Изотермическое превращение аустенита в стали 09Г2 (а) и 15ХГ (б):

при однопроходной сварке

сталей

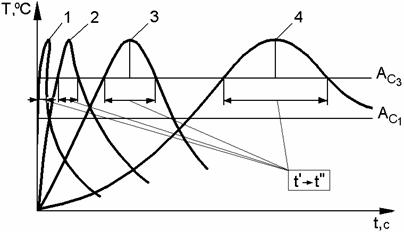

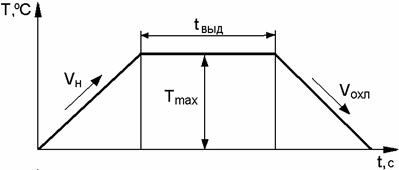

ТЕРМИЧЕСКИЕ ЦИКЛЫ

ВИДЫ ТЕРМООБРАБОТКИ

.

2,3 - АДФ толщины 10 и 25 мм; 4 - ЭШС толщины 220 мм 9

1

- АрДЭС;

1

- АрДЭС;

График термообработки

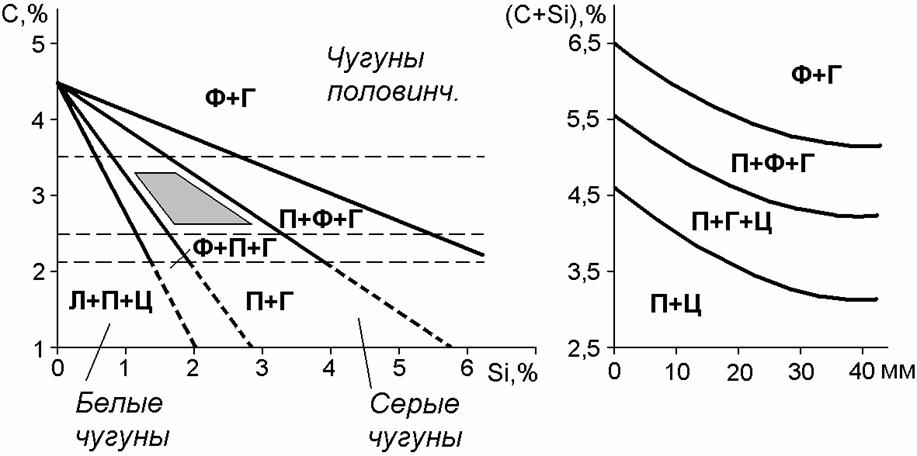

СТРУКТУРЫ ЧУГУНОВ

Влияние состава на структуру

чугуна Влияние скорости

охлаждения на структуру чугуна 10

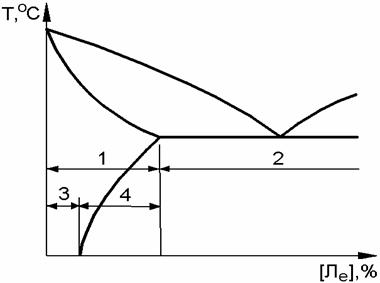

Тнг, Твг -

нижняя и верхняя границы температурного интервала хрупкости; Тсол, Тлик - температура солидуса и ликвидуса; eсум - суммарный темп деформации; dmin -

минимальная пластичность; sв - предел прочности; n - запас пластичности, n = dmin - eсум; h - коэффициент вязкости

металла 11

![]()

![]()

![]()

СХЕМЫ КРИСТАЛЛИЗАЦИИ И ДЕЙСТВИЯ СИЛ ПРИ ИСПЫТАНИЯХ

.

12

ТЕХНОЛОГИЧЕСКИЕ ПРОБЫ НА СКЛОННОСТЬ К

ГОРЯЧИМ ТРЕЩИНАМ

.

13

СХЕМА ОБРАЗОВАНИЯ И ТЕХНОЛОГИЧЕСКИЕ ПРОБЫ НА СКЛОННОСТЬ К ХОЛОДНЫМ

ТРЕЩИНАМ

.

14

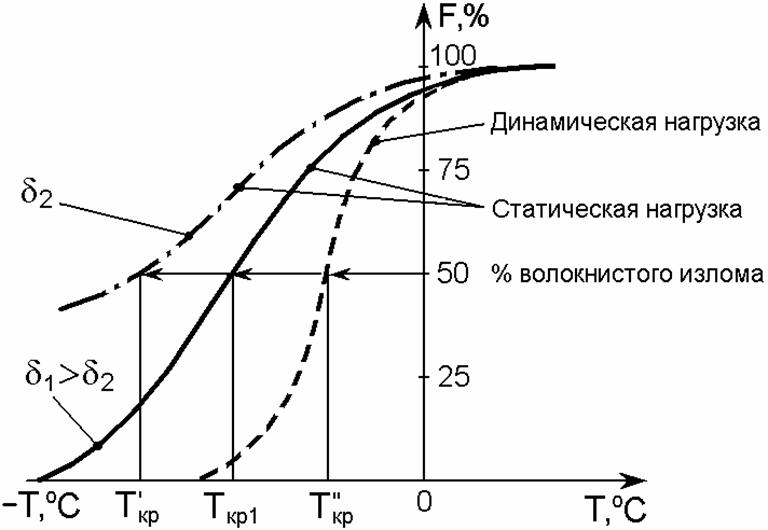

ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА ПЕРЕХОД В ХРУПКОЕ СОСТОЯНИЕ

..

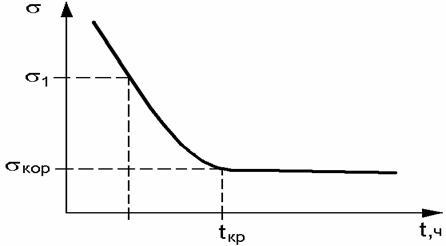

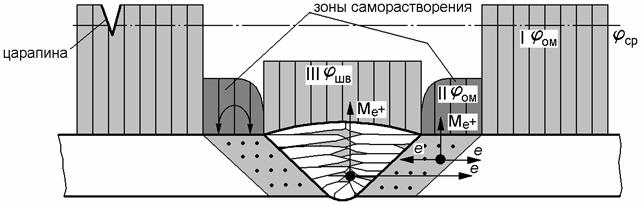

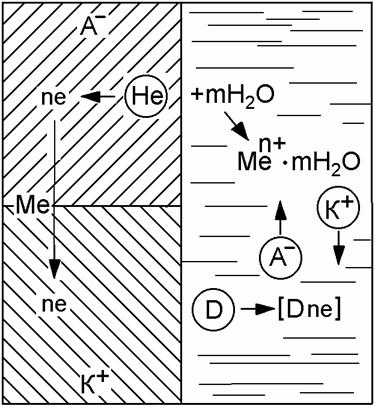

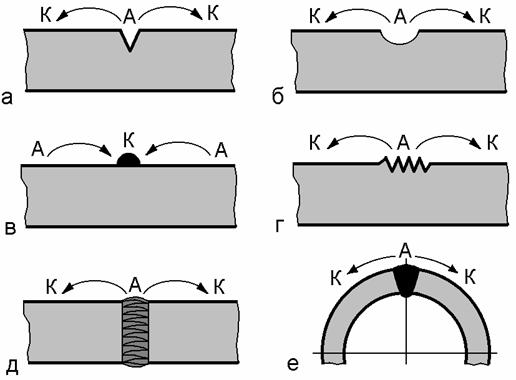

ШКАЛА КОРРОЗИОННОЙ СТОЙКОСТИ Группа стойкости Скорость коррозии, мм/год Балл стойкости Совершенно стойкие менее 0,001 1 Весьма стойкие 0,001 ¸ 0,005 0,005 ¸ 0,010 2 3 Стойкие 0,010 ¸ 0,050 0,050 ¸ 0,100 4 5 Пониженно-стойкие 0,100 ¸ 0,500 0,500 ¸ 1,000 6 7 Малостойкие 1,000 ¸ 5,000 5,000 ¸ 10,000 8 9 Нестойкие более 10.000 10 СХЕМА КОРРОЗИИ СВАРНОГО

СОЕДИНЕНИЯ 16

.

процесса коррозии Схема образования коррозионных элементов а – царапина; д, е – сварные швы б - вмятина; А - анод; в - окалина; К - катод г - местный наклеп; 17

Схема электрохимического

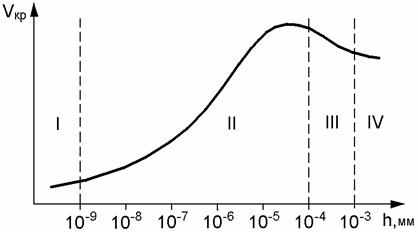

Коррозия: I - сухая; II -

влажная; III - мокрая; IV -

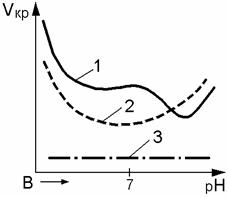

с полным погружением ТИПИЧНЫЕ КРИВЫЕ СКОРОСТИ РАСТВОРЕНИЯ МЕТАЛЛОВ В ЗАВИСИМОСТИ ОТ рН

РАСТВОРА

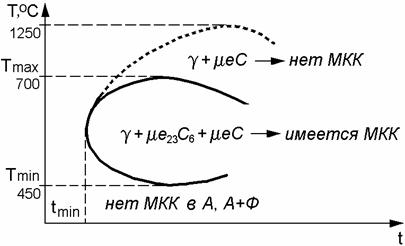

ТЕМПЕРАТУРНО-ВРЕМЕННАЯ ОБЛАСТЬ СКЛОННОСТИ К МКК

.

1

– сталь 2

– алюминий 3

– титан 18

![]()

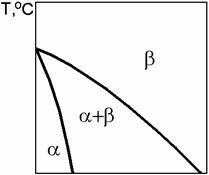

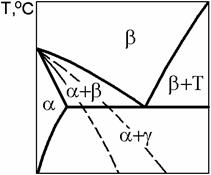

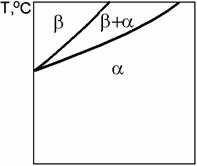

ДИАГРАММЫ СОСТОЯНИЙ

.

19

.

Класс и марка стали Требования к сварным

соединениям Ручная дуговая сварка Сварка под флюсом Аргонодуговая сварка Тип или марка электрода

(ГОСТ 10052-75) Марка проволоки (ГОСТ 2246-70) Флюс (ГОСТ 9087-81) Марка проволоки (ГОСТ

2246-70) Аустенитный 12Х18Н10Т Стойкость

против общей и МКК Э08Х20Н9Г2Б (ОЗЛ-7, ЦЛ-11) Св-08Х18Н10Б АН-26, АН-45 Св-08Х19Н10Б Аустенитно-ферритный 08Х22Н6Т 03Х23Н6 Стойкость

против общей и избирательной коррозии Э-08Х20Н9Г2Б (ЦЛ-11, ОЗЛ-7) Св-06Х21Н7БТ АН-26, АН-45 Св-06Х21Н7БТ 08Х18Н2Г8Т Стойкость

против общей и МКК ЦЛ-11,

ЦТ-15-1, ОЗЛ-7 Св-06Х19Н9Т Св-04Х19Н9 АН-26,

АН-45, АН-18 Св-04Х19Н9 08Х21Н6М2Т НЖ-13, ЭА-902/14 Св-04Х19Н11М3 АН-26, АНК-45МУ Св-04Х19Н11М3 Аустенитно-мартенситный

07Х16Н6 Стойкость

против общей коррозии Э-07Х20Н9 (ОЗЛ-8) Св-07Х16Н6 Св-08Х17Н5М3 АН-26с Св-07Х16Н6 08Х17Н5М3 Э-02Х19Н9Б

(АНВ-13) Св-08Х21Н10Г6 48-ОФ-6 Св-08Х21Н10Г6 Ферритный 08Х17Т Стойкость

против охрупчивания ЦЛ-9, УОНИ/10Х17Т Св-10Х17Т АНФ-6,

ОФ-6 Св-07Х25Н13 15Х25Т ЗИО-7, ЭА-48М/22, АНВД Св-07Х25Н13 ОФ-6, АН-16 Ферритно-мартенситный 08Х13 Стойкость

против холодных трещин и охрупчивания Э-10Х25Н13Г2

(ОЗЛ-6) Э-12Х13

(УОНИ-13/НЖ) Св07Х25Н12Г2Т АН-26с, АНФ-14 СВ-07Х25Н12Г2Т 08Х14МФ Э-10Х25Н13Г2

(ЦЛ-25) Св-07Х25Н13 АН-26 Св-04Х20Н5М6Б 20

21

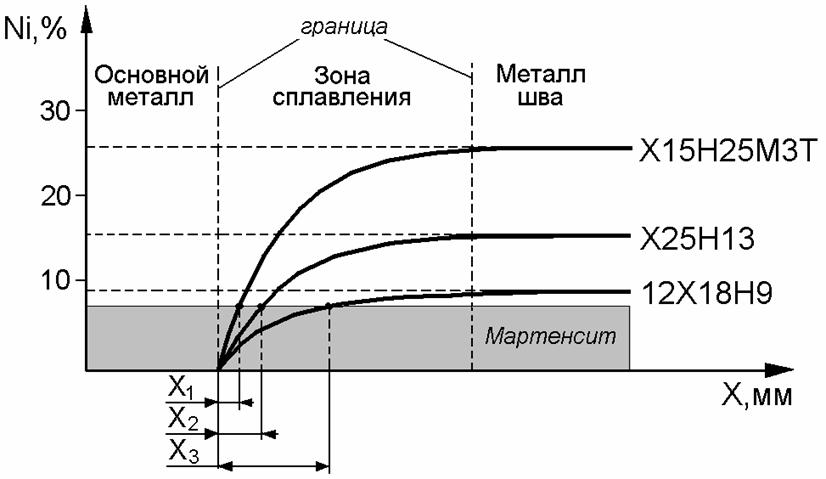

СТРУКТУРА НАПЛАВЛЕННОГО МЕТАЛЛА ШВА

У ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ В ЗАВИСИМОСТИ ОТ ЭФФЕКТИВНОГО СОДЕРЖАНИЯ ХРОМА И

НИКЕЛЯ

СХЕМА ВЛИЯНИЯ СТЕПЕНИ ЛЕГИРОВАНИЯ ШВА

НА ШИРИНУ КРИСТАЛЛИЗАЦИОННЫХ ПРОСЛОЕК

.

Хi

-

расстояние от границы сплавления 22

СХЕМА ПОЛУЧЕНИЯ АЛЮМИНИЯ И

КЛАССИФИКАЦИЯ АЛЮМИНИЕВЫХ СПЛАВОВ

.

по бинарной диаграмме 1 - деформируемые; 2 -

литейные; 3 - деформируемые неупрочняемые термообработкой; 4 - деформируемые

упрочняемые термообработкой стороны кромок Конструкция подкладки 23

Классификация алюминиевых сплавов

Разделка

обратной

Разделка

обратной

.

b-стабилизаторы, % Ti-

эвтектоидообразующие b-стабилизаторы, % 24

Ti-изоморфные

Ti-a-стабилизаторы,

%

.

25

![]()

СХЕМЫ АРГОНОДУГОВОЙ СВАРКИ АЛЮМИНИЯ СО СТАЛЬЮ

.

26

СХЕМА ПИРОМЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА МЕДИ

|

|

|

Медная руда |

|

|

Плавка на штейн |

|

|

||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Обогащение |

|

|

Штейн |

|

Шлак |

||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Концентрат |

|

|

Продувка в конверторе |

|

|

||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Обжиг |

|

|

Черновая медь |

|

|

||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Рафинирование |

|

|

|||

|

27 |

|

Обожженный концентрат |

|

|

|

|

|

Переработка для получения Cu, Ag |

|||

|

|

|

|

МЕДЬ |

|

|||||||

|

|

|

|

|

||||||||

![]()