ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего

профессионального

образования

Донской государственный технический университет

Кафедра “Машины и автоматизация сварочного

производства”

МОДЕЛИРОВАНИЕ ДЕФЕКТОВ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ И ИЗУЧЕНИЕ

СТРУКТУРЫ СВАРНЫХ СОЕДИНЕНИЙ

Методические

указания к лабораторной работе по курсу

“Материалы и их поведение при сварке”

Ростов-на-Дону,

2006 г.

Составители: д-р

техн. наук А.А. Чуларис

канд.техн.наук В.П. Моисеенко

канд.техн. наук Б.Т. Кошкарев

Рассмотрены свойства нульмерных и одномерных дефектов

кристаллической решетки на шариковых и упругих моделях и в сварных соединениях.

Показана роль дефектов в образовании сварных соединений и изменении их физико-механических

характеристик.

Предназначены для слушателей по специальности 15.02.02

“Материалы и их поведение при сварке”.

1.Цель работы

Изучить виды точечных (нульмерных),

одномерных и многомерных дефектов монокристальных и поликристаллических

металлов в исходном состоянии и в соединениях, выполняемых сваркой плавлением и

в твердой фазе.

2. Общие положения

Из курсов “Металловедение” и “Технология

конструкционных материалов” известно, что металлы имеют определенную

упорядоченную систему расположения атомов в пространстве, образуя ячейки,

называемые кристаллическими решетками. Известно большое разнообразие форм и

размеров кристаллических решеток, но большинство металлов, применяемых в технике,

имеют довольно простую решетку одного из трех типов:

-

кубическая

объемноцентрированная;

-

кубическая

гранецентрированная;

-

гексагональная

плотноупакованная.

Микро- и макроструктура кристалла (или

поликристалла) образуется огромным количеством таких элементарных решеток

(ячеек), а постоянство расположения между атомами (ионами) в решетке

определяется значением минимальной энергии взаимодействия между ними.

Изготовление

деталей из металлов (резка, точение, штамповка, сварка и т.д.), связанное с

вкладом энергии в объем металла, вызывает разупорядочение регулярного

расположения атомов в решетке, вызывая в них искажения, несовершенства строения

(дефекты) и изменяя физико-механические свойства “идеальных” кристаллических

решеток и в целом макрообъема металла.

По геометрическим признакам дефекты

кристаллического строения металлов условно разделяются на точечные, линейные,

плоские и объемные (последние чаще всего проявляются в виде макродефектов).

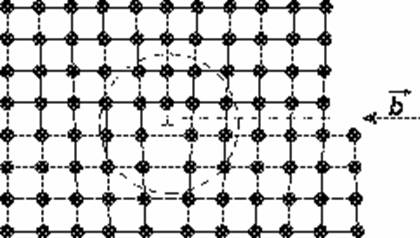

Точечные

(нульмерные) дефекты

малы во всех трех измерениях. Их параметры не превышают нескольких атомных

диаметров. К ним относятся:

- вакансии, т.е. узлы кристаллической

решетки, в которых атомы (ионы) отсутствуют (рис.1,а). Их скопления называют

“дырками” (рис.1,б). Их появление вызывается, как правило, локальной

флуктуацией тепловой энергии, приводящей либо к выходу атома из узла на

поверхность металла, либо к его испарению;

- межузельные или примесные атомы

(рис.1,а), образующиеся в случае, когда атом (ион) переходит из узла решетки в

междоузлие. Однако в этом случае затраты тепловой энергии на образование

дефекта в 4-5 раз превышают энергию образования вакансий.

|

|

|

|

а) |

б) |

|

|

Рис.1.

Точечные дефекты в кристаллической решетке: а) одиночные вакансии и

межузельные атомы; б) скопление вакансий (дырки); в) краудиены |

|

в) |

|

Следовательно, в реальных кристаллах

концентрация вакансий будет всегда больше, чем концентрация примесных атомов.

Разновидностями точечных дефектов могут

служить дивакансии и краудиены (рис.1,в), т.е. по существу комплексы точечных дефектов

[1].

Линейными дефектами кристаллических решеток являются дислокации,

цепочки вакансий и межузельных атомов. Наиболее распространенными из них

являются дислокации (рис.2).

|

|

|

|

а) |

б) |

|

|

|

|

в) |

|

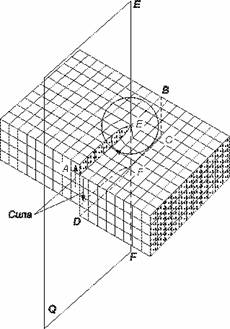

Рис.2. Пространственные схемы дислокаций:

а) краевая; б) винтовая; в) схема расположения атомов у дислокации

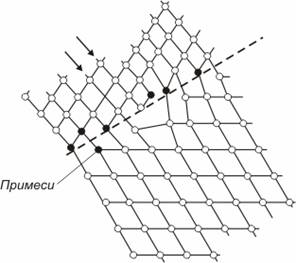

Двумерными или поверхностными (плоскими)

дефектами являются границы

раздела между отдельными зернами, субграницы блоков мозаики и двойников внутри

зерен, межфазные границы, дефекты упаковки. Примерные схемы поверхностных

дефектов приведены на рис.3.

|

|

|

|

а) |

б) |

Рис.3. Схема образования поверхностных

дефектов (а) и стенок дислокаций (б) в кристалле

Трехмерные или объемные дефекты – это микроскопические поры, субмикротрещины,

лакуны, сегрегации зон Гинье-Престона, усадочные раковины и т.п.

Мы рекомендуем слушателям, выполняющим

данную работу, подробнее ознакомиться с указанными определениями дефектов по

литературе [2].

В образовании неразъемных соединений,

полученных сваркой плавлением, энергетический вклад дефектов кристаллического

строения значительно меньше, чем при сварке металлов в твердой фазе. Однако в

любом случае работоспособность сварных соединений находится в прямой

зависимости от вида, количества и характера расположения дефектов в различных

зонах (участках) сварного соединения.

В работах [1,2] показано, что точечные

дефекты, в частности вакансии, являются термически устойчивыми, т.е. их

концентрации находятся в прямой зависимости от значения температуры металла.

Так, например, при температурах, близких

к температуре плавления большинства металлов и сплавов (например, шов и

участки сплавления шва с основным металлом), их концентрация составляет 1×10-4

или 0.01%. Следовательно, диффузионные процессы, прямо зависящие от концентрации

вакансий, будут протекать интенсивнее в шве и околошовной зоне и менее

интенсивно в отдаленных от шва участках. Это обстоятельство является одним из

решающих в формировании структуры различных зон сварного соединения.

Установлено,

что нульмерные дефекты образуются в основном металле и шве по механизму

Френкеля (когда атом из узла кристаллической решетки перемещается в какое-либо

междоузлие, образуя одновременно вакансию и межузельный атом), по механизму

Шоттки (когда атом, расположенный на поверхности, испаряется, на границах зерен

из-за различной ориентации решеток в пространстве при переходе в

адсорбированный слой, при диссоциации дислокаций, при закалке или

кристаллизации жидкого металла).

Размеры точечных дефектов настолько малы,

что их обнаружение практически невозможно даже с помощью электронного микроскопа.

В то же время современные знания физики

металлов позволяют представлять различные модели этих дефектов, т.е. по

существу, моделировать их возникновение, перемещение, преобразование и т.п. Это

необходимо для того, чтобы получить представления о влиянии режимов сварки

(вклада энергии) на общую и локальную концентрацию точечных дефектов, а,

следовательно, на появление в сварных соединениях фазово-структурной, химической

и механической неоднородностей.

Дислокации являются особым видом

несовершенств в кристаллической решетке и, как указано выше, имеют довольно

большую протяженность в одном направлении. Со строением и свойствами дислокаций

мы ознакомимся на примере самых простых дислокационных структур – краевой и

винтовой.

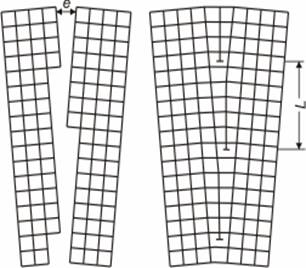

Краевая дислокация представляет собой

локализованное (местное) искажение кристаллической решетки, вызываемое наличием

в решетке “лишней” атомной полуплоскости или экстраплоскости (рис.2). Иными

словами, это линейное несовершенство, образующее внутри кристалла границу –

зону сдвига. Эта граница отделяет ту часть плоскости скольжения, где сдвиг уже

прошел, от той части, где он еще не начинался (рис.2,в).

Краевая

дислокация, как видно из рис.2,а и в, всегда перпендикулярна вектору сдвига.

Краевые дислокации условно могут иметь положительный и отрицательный знак. Знак

дислокации определяется положением экстраплоскости: если она сверху (см.

рис.2,а), то краевая дислокация положительна, если снизу – отрицательна.

Переворачивая кристалл (его изображение или модель), превращают положительную

дислокацию в отрицательную и наоборот. Ядро положительной дислокации

обозначается знаком “^”, а отрицательной - “T”.

Дислокации

одного знака при перемещении отталкиваются друг от друга, а разного –

притягиваются и взаимно уничтожаются (аннигилируют). В общем случае дислокации

могут перемещаться, размножаться, пересекаться.

Винтовая дислокация, так же как и

краевая, образуется при неполном сдвиге кристалла (рис.2,б). При этом кристалл

можно рассматривать как состоящий из одной атомной плоскости, закрученной в

виде винтовой поверхности. Винтовая дислокация, в отличие от краевой, всегда

параллельна вектору сдвига.

Естественно, что вокруг указанных

основных видов дислокаций в соседних с ними атомных плоскостях возникают

искажения кристаллических решеток (ячеек). Степень их искажения оценивается вектором

Бюргерса – главной количественной характеристикой дислокаций. Для определения

вектора Бюргерса строят контур Бюргерса. Контуром Бюргерса называют замкнутый

контур произвольной формы, построенный в реальном кристалле путем последовательного

обхода дефекта от атома к атому в совершенной области кристалла (рис.4).

Рис.4. Схема определения вектора Бюргерса

для краевой дислокации

Важной характеристикой структуры металла

является также плотность дислокаций, т.е. отношение суммарной длины дислокации,

приходящейся на единицу объема:

![]()

Плотность

дислокаций в кристалле зависит от способа и режимов обработки металлов и

принимает значения, указанные в таблице.

Плотность дислокации определяет такие

механические свойства металлов как прочность, сопротивление пластической деформации

и т.д.

Плотность дислокаций в металлах и

полупроводниках

|

Материал |

Плотность дислокаций r, см-2 |

|

Монокристальные

усы |

1 |

|

Монокристалл

очень высокой чистоты |

1×102 |

|

Полупроводниковый

кристалл |

1×102…1×103 |

|

Отожженный

обычный монокристалл |

1×104…1×106 |

|

Отожженный

поликристалл |

1×107…1×108 |

|

Металл

после холодной деформации |

1×1011…1×1012 |

Дислокации образуются различными

способами. Основными причинами их возникновения являются пластическая

деформация металла при кристаллизации (в процессе срастания зерен и блоков),

при фазовых превращениях в твердом состоянии, при внешнем термомеханическом

воздействии на металл.

Установлено, что в противоположность

точечным дефектам термическая активация металла не может являться основной

причиной образования дислокации (она может лишь способствовать движению краевых

дислокаций).

Поэтому применительно к сварочным

процессам можно рассматривать несколько механизмов образования дислокаций:

1) несоответствие размеров

кристаллических решеток при ориентированном (эпитаксиальном) росте кристаллов

на твердой подложке при наплавке или пайке (рис.5);

2) образование при кристаллизации смежных

слоев с различающимися межатомными расстояниями из-за сегрегации примесей

(рис.3,а);

3) разориентация различных участков

(субзерен, блоков) кристаллов во время кристаллизации и разрастания дендритов,

возникающая под действием тангенциальных напряжений из-за конвекционных потоков

жидкого металла в сварочной ванне или наличие в них участка высокого градиента

температур (рис.3,б);

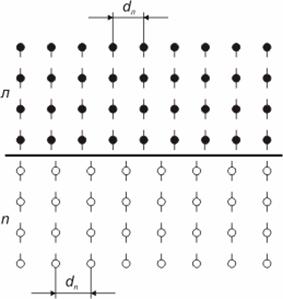

4) резкое снижение равновесной

концентрации вакансий в полностью затвердевшем участке металла, находившемся

ранее вблизи линий сплавления. Вследствие пересыщения металла вакансиями из-за

ускоренного охлаждения избыточные вакансии конденсируются (собираются) в

дискообразные захлопнутые образования (рис.6);

|

|

|

|

Рис. 5. Дислокация несоответствия |

Рис.6. Вакансионные диски |

5) локальная концентрация напряжений (s=³1/30Е)

около включений, трещин, границ двойников и т.д. [2].

Учитывая большое значение дефектов

кристаллического строения в образовании качественных сварных соединений и

сложность прямого их наблюдения (особенно точечных), в работе предлагается их

моделирование на плоских пузырьковых или шариковых моделях. Модели иллюстрируют

как сами дефекты, так и некоторые из их свойств, а также механизмы их

образования.

Наблюдение линейных дефектов в сварных

соединениях, выполненных сваркой плавлением и в твердой фазе можно производить

с помощью ямок травления на оптическом микроскопе. Такая возможность

экспериментального наблюдения выхода дислокаций на поверхность объясняется тем,

что в месте расположения ядра дислокации отмечается локальное повышение

значения свободной энергии и, следовательно, повышенное растворение поверхности шлифа специальным травителем. Ямки становятся

видными под микроскопом тогда, когда их размеры на несколько порядков больше,

чем ширина ядра дислокации. По количеству ямок травления, приходящихся на

единицу площади шлифа, их размерам и форме можно судить о плотности дислокаций,

а, следовательно, свойствах сварных соединений.

Однако этот способ наблюдения выхода на поверхность можно наблюдать

только для тех металлов, у которых плотность дислокаций не превышает r=108

см-2, т.е. образцы для шлифов должны быть отожженными.

3. Рабочее задание

1.

Смоделировать

на шариковых моделях и зарисовать образование моно- и дивакансий,

тетраэдрических и октаэдрических пустот, а также дислокаций.

2.

Смоделировать

на упругих моделях и зарисовать кристаллизационный (структурный) и сдвиговый

характер образования краевых и винтовых дислокаций, оценив графически на

моделях величину и направление вектора Бюргерса.

3.

Исследовать

методом ямок травления распределение дислокаций, субграниц (дислокационных

стенок) в сварных соединениях, выполненных сваркой плавлением или в твердой

фазе.

4.

Представить

обоснованное заключение о физической неоднородности исследованных сварных

соединений.

4. Оборудование и материалы

1. Шариковые модели.

2. Упругие (поролоновые) модели.

3. Микроскоп ММ-3

4. Образцы макрошлифов сварных соединений.

5. Содержание отчета

1.

Цель

работы.

2.

Рабочее

задание.

3.

Графическое

(схематичное) изображение смоделированных дефектов и картина распределения

дислокаций в сварных соединениях.

4.

Выводы

по работе.

Литература

1.

Лившиц

Л.С., Хакимов А.Н. Металловедение сварки и термической обработки сварных

соединений.- М.: Машиностроение,1989.-335 с.

2.

Новиков

И.И., Дефекты кристаллического строения металлов.- М.: Металлургия,1975.-208 с.