Глава

8 УГЛЕРОДИСТЫЕ И УГЛЕРОДИСТО-МАРГАНЦЕВЫЕ (НИЗКОЛЕГИРОВАННЫЕ) СТАЛИ И ИХ

СВАРИВАЕМОСТЬ

8.5

Холодные трещины

Такие трещины являются локальными

хрупкими разрушениями межкристаллитного (внутризеренного) и транскристаллитного

(межзеренного) характера, возникающими в шве и зоне термического влияния

сварного соединения при его остывании до температур ниже 300...150 оС

вследствие неблагоприятного изменения структуры и свойств металла. Формальными

их признаками являются большая по сравнению с горячими трещинами протяженность,

перпендикулярное или параллельное по отношению к шву расположение и блестящий

кристаллический излом без следов высокотемпературного окисления. Принятые в

сварочной практике названия холодных трещин в зависимости от их расположения

показаны на рис. 8.6.

.

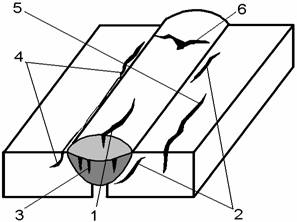

Рис. 8.6 – Виды холодных трещин:

1 – продольные в шве; 2 – отколы в ЗТВ; 3 –

частоколы;

4 – отрывы по зоне сплавления; 5 – ламелярные; 6 –

поперечные в шве

К образованию холодных трещин склонны

углеродистые, закаливающиеся низко- и все среднелегированные стали, а также

часть высоколегированных термически обрабатываемых сталей, титановые и

алюминиевые сплавы.

Особенностями возникновения и развития

холодных трещин являются:

наличие подготовительного и

инкубационного периодов, определяющих время до появления очага разрушения и его

развития до субмикротрещины;

определенный уровень прочности материала

в состоянии после сварки, при котором происходит превращение субмикротрещины в

трещину, наблюдаемую визуально.

По современным представлениям

определяющими для образования холодных трещин являются три причины: структурный

(закалочный) фактор, насыщение металла водородом и повышенный уровень

напряжений первого рода.

Переход исходной структуры в закалочную

(появление достаточного количества мартенсита) происходит на участках полной

или частичной закалки металла сварного соединения Закалка характерна для

низколегированных сталей перлитного класса с содержанием углерода более 0,25 %

и особенно резко проявляется в среднеуглеродистых и среднелегированных сталях

перлитного, мартенситного и бейнитного классов. Использование закалочной

гипотезы, хорошо согласующейся с опытными данными для однослойных швов сталей

этих классов, не всегда подтверждается при сварке сталей других структурных

классов. Использование «структурного

фактора» не объясняет появление ламелярных трещин, возникающих из-за

уменьшения сцепления неметаллических включений с матрицей сплавов при нагреве и

возникновения трещин в виде расслоений по толщине металла.

При многослойной сварке, на первичную

закалку накладываются процессы повторной закалки, различных стадий отпуска,

видов старения и т.д., что может вызывать трещины

повторного нагрева. Этот процесс объясняется, по-видимому, сегрегационными

и фазовыми выделениями, приводящими к ухудшению свойств металла шва (коагуляции

карбидов, выделение по границам зерен интерметаллидов и т.п.). При многослойной

сварке литых сталей образование холодных трещин предпочтительно связывается с

процессами динамического старения при Т = 200...300 0С. [8,15]

Несмотря на указанное, «структурный

фактор» весьма широко используется для предварительной качественной оценки свариваемости

(склонности к холодным трещинам) экспериментальными (по твердости) и

расчетно-статистическими (по значению Сэкв) методами.

Водород, которым насыщается металл сварного шва из атмосферы

дуги (водородная гипотеза), из основного и электродного металла, является

другой важной причиной, обуславливающей образования холодных трещин. Это

явление часто называют водородной хрупкостью. Факторами, обуславливающими

появление холодных трещин в этом случае, являются:

·

способность

диффузионного накопления водорода в микрообъемах, связанная с дефектами

структурного характера. С точки зрения уменьшения скорости диффузии водорода в

углеродистых сталях структуры металла можно расположить в такой

последовательности: перлит пластинчатый, сорбит, перлит зернистый, троостит,

бейнит нижний и мартенсит. Значит, в мартенситной структуре возможно наибольшее

накопление водорода;

·

наличие

определенного минимума диффузионного водорода в зоне сварного соединения,

источником которого при сварке является преимущественно металл шва ([H] > 30

см3/100 г.н.м.);

·

определенный

уровень растягивающих напряжений в зоне сварного соединения.

При остывании сварочной ванны водород

диффундирует к ее поверхности и в зону термического влияния. Максимальная

диффузия наблюдается в период полиморфного превращения g ® a из-за резкого снижения растворимости водорода в

феррите. Переходя при Т ![]() 200 0С из

атомарного в молекулярную форму и адсорбируясь на свободных поверхностях

дефектов структуры, водород создает в локальных объемах металла повышенные

давления, исчерпывая его деформационную способность и вызывая микронадрывы,

т.е. очаги трещин. Их дальнейший рост приводит к возникновению макротрещин.

Наличие в структуре неметаллических включений (оксидов, нитридов, шлаков)

облегчает рост трещин и их продвижение из шва в зону термовлияния. Процесс

изменения концентрации водорода в шве и зоне термического влияния происходит в

течение некоторого времени. Поэтому такие трещины называют иногда замедленными.

[11]

200 0С из

атомарного в молекулярную форму и адсорбируясь на свободных поверхностях

дефектов структуры, водород создает в локальных объемах металла повышенные

давления, исчерпывая его деформационную способность и вызывая микронадрывы,

т.е. очаги трещин. Их дальнейший рост приводит к возникновению макротрещин.

Наличие в структуре неметаллических включений (оксидов, нитридов, шлаков)

облегчает рост трещин и их продвижение из шва в зону термовлияния. Процесс

изменения концентрации водорода в шве и зоне термического влияния происходит в

течение некоторого времени. Поэтому такие трещины называют иногда замедленными.

[11]

Высокий

уровень напряжений (третья гипотеза)

катализирует появление холодных трещин. Физическая сущность процесса состоит в

деформировании структуры наиболее «слабого» участка, изменении длины границ

зерен и создании условий для ускоренного развития трещин до критических

размеров. Именно поэтому появление холодных трещин в соединениях большой

толщины вероятнее, чем в малых.

Из сказанного следует, что процесс

образования и развития холодных трещин многозависим от целого ряда конструктивных

и технологических факторов процесса сварки. Установление этих зависимостей для

конкретных марок сталей и типов конструкций является дискуссионным и до

настоящего времени полностью не решенным вопросом.

Способы

и критерии оценки склонности к холодным

трещинам классифицируются по характеру:

процедуры оценки – на косвенные и прямые;

показателей – на качественные,

полуколичественные и количественные;

использования показателей – сравнительные

и прикладные.

Косвенные способы позволяют произвести

оценку склонности сварного соединения к холодным трещинам расчетным путем без

испытания материалов, а прямые – предусматривают сварку технологических проб.

Критерии оценки (показатели

свариваемости) выражаются величиной одного или нескольких параметров, обуславливающих

образование трещин. Они могут быть качественные («склонны», «не склонны») или

количественные, имеющие «численное» выражение параметра, контролирующего процесс

образования трещин.

Расчетные

методы используют параметрические

уравнения, полученные статистической обработкой экспериментальных данных. Они

связывают выходные параметры (температура подогрева, показатель склонности) с

входными параметрами (химический состав, режимы сварки). При этом часто

невозможно использовать все многообразие факторов, определяющих образование

холодных трещин.

В настоящее время используются следующие

параметрические уравнения.

Значение

эквивалента углерода Сэкв.

![]() (8.5)

(8.5)

где C, Mn, Si, Ni, Cr, Mo, V – символы элементов и их

содержание в %.

Стали, у которых Сэкв >

0,45 считаются потенциально склонными к холодным трещинам. Действительная

склонность соединений к холодным трещинам может быть определена в этом случае,

если известен уровень насыщения водородом и величины сварочных напряжений.

Для нелегированных и низколегированных

сталей, у которых содержание углерода прямо влияет на твердость (для них HV ![]() 350) оценку склонности

к холодным трещинам можно произвести по величине HVmax, определяемой

по нижеприведенному уравнению, в котором содержание элементов представлено в

процентах:

350) оценку склонности

к холодным трещинам можно произвести по величине HVmax, определяемой

по нижеприведенному уравнению, в котором содержание элементов представлено в

процентах:

HVmax = 90 +

Если HV max ![]() 350, то при сварке

возможно образование холодных трещин.

350, то при сварке

возможно образование холодных трещин.

Параметр

трещинообразования:

![]() ; (8.7)

; (8.7)

![]() , (8.8)

, (8.8)

где Рсм

– коэффициент, учитывающий структурные превращения, т.е. по существу расчетные значения Сэкв,

%;

Нгл – количество диффузионного

водорода в металле шва, см3/100 г.н.м., Нгл должно быть

меньше Ндоп;

Ндоп – нормируемый показатель

содержания водорода;

К – коэффициент интенсивности жесткости

соединения, учитывающий значение qn, т.е. режим сварки и определяющийся как К =

К0d, Н/мм2;

Ко – постоянная, имеющая

численное значение в пределах 200...1000, Н/мм2мм;

![]() – толщина, мм.

– толщина, мм.

При Рw > 0,286 потенциально возможно образование

холодных трещин.

Приведенные значения Сэкв и Рw часто используют для определения температуры

подогрева Т с целью исключения холодных трещин:

![]() (8.9)

(8.9)

где [Сэкв

] = Сэкв (1 + 0,005![]() );

);

d - толщина, см или Тпод = 1440 Рw – 392.

Расчет стойкости против холодных трещин

на основе математических моделей процесса, сопоставляющих действительные и критические

значения факторов трещинообразования (структура, водород, напряжения) и

определение интервала величин погонной энергии (режимы сварки), температуры

подогрева, содержания водорода и жесткости сварного соединения, которые

обеспечивают отсутствие холодных трещин.

К прямым (экспериментальным) способам

оценки склонности металла сварных соединений к холодным трещинам относятся

сварочные технологические пробы, разделяющиеся на пробы лабораторного и

отраслевого назначения. Первые дают сравнительную оценку материалам и

технологическим вариантам сварки безотносительно к определенному виду сварных

конструкций, а вторые – учитывают вид конструкции, последовательность наложения

сварных швов, климатические условия их выполнения и т.д.

Технологические пробы на склонность к

холодным трещинам стандартизированы ГОСТ 26388-84 и предусматривают

определенные формы и размеры образцов, подготовку кромок, способы и режимы

сварки, способы закрепления и методы механических испытаний. На рис. 8.7, а-г

представлены некоторые пробы. Показателями трещинообразования, как правило,

являются параметры режима, при которых появляются холодные трещины, форма и

размеры надрезов или разделок кромок, длина свариваемых элементов и т.д.

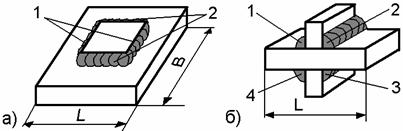

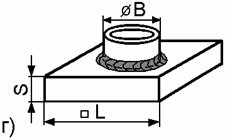

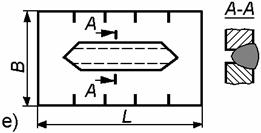

Рис. 8.7 – Технологические пробы и схемы их

испытаний:

а – проба CTS: 1 – закрепляющий шов; 2 – испытываемый

шов;

б – проба крестовая: 1-4 – порядковые номера швов; в

– проба ЦНИИТМАШ:

1 – надрез; 2 – трещина; 3 – контрольный

шов; 4 – деформируемый шов;

г – кольцевая проба; д – проба Теккен; е – проба Лихайского

университета

По каждой пробе можно получить информацию

о показателях склонности к холодным трещинам из ГОСТ 26388-84. При механических

испытаниях используют различные виды нагружений (растяжение, изгиб, кручение),

вызывающие в шве или ЗТВ появление холодных трещин. Показателями, как правило,

являются численные значения нагрузок.

Рассмотренные причины образования

холодных трещин, механизмы разрушения и способы оценки стойкости позволяют

сформулировать основные направления борьбы с ними. Общими для большинства

указанных сталей направлениями являются:

регулирование структуры металла шва и

сварного соединения, что достигается соответствующим выбором основных и

сварочных материалов, способами и режимами сварки, использованием

предварительного или сопутствующего подогрева и т.п.;

снижение содержания водорода в шве,

обеспечиваемого качеством свариваемых материалов и чистотой свариваемых

поверхностей, содержанием водорода в сварочных материалах (электродах, газах,

флюсах);

снижение уровня напряженного состояния,

достигаемого за счет рационального конструирования сварных элементов,

технологией сварки, и термической обработкой.

Далее: Глава 9 СРЕДНЕУГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ

СТАЛИ И ИХ СВАРИВАЕМОСТЬ