ГЛАВА III.

СУЩНОСТЬ, ТЕХНИКА РАЗЛИЧНЫХ СПОСОБОВ

СВАРКИ И ОБОРУДОВАНИЕ

Назад: 9.6. Техника резки и

параметры режима

9.7.

Оборудование для газовой сварки и резки

К оборудованию для

газовой сварки и резки относятся горелки, резаки, ацетиленовые генераторы,

водяные затворы и т. д.

Горелка - это устройство, предназначенное для

получения пламени необходимой тепловой мощности, размеров и формы. Bсе существующие конструкции горелок можно

классифицировать следующим образом:

1) по способу подачи

горючего газа в смесительную камеру - инжекторныe и безынжекторные;

2) по мощности пламени - малой мощности (25…400 дм3/ч

ацетилена); средней мощности (500…2800 дм3/ч ацетилена); большой мощности

(2800…7000 дм3/ч ацетилена);

3) по

назначению - универсальные (сварка,

резка, пайка, подогрев); специализированные (только сварка или только подогрев, закалочные и пр.);

4) по числу рабочих пламен-однопламенные

и многопламенные; .

5) по способу применения - для ручных способов газопламенной обработки; для

механизированных процессов.

Инжекторные

горелки

Кислород через

ниппель 1 инжекторной

горелки проходит под избыточным давлением

0.1…0.4 МПа и с большой скоростью

выходит из центрального канала инжектора

(рис.32). При этом струя кислорода

создает разрежение в ацетиленовых каналах рукоятки 2, за счет которого ацетилен инжектируется в смесительную» камеру

12, откуда, образовавшаяся горючая смесь направляется в мундштук 7 и на выходе

сгорает. Инжекторные горелки нормально работают при

избыточном давлении поступающего ацетилена 0,001

МПа и выше.

Повышение давления

горючего газа перед горелкой облегчает работу инжектора и улучшает регулировку

пламени, хотя при этих условиях приходится прикрывать вентиль горючего газа на

горелке, что может привести к возникновению хлопков и обратных ударов пламени.

Поэтому при использовании инжекторных горелок peкомендуется поддерживать перед ними давление ацетилена

(при работе от баллона) в пределах 0,02…0,05

МПа.

Инжекторные горелки рассчитывают таким образом, чтобы

они обеспечивали некоторый запас ацетилена, т. е. при полном открытии

ацетиленового вентиля горелки расход ацетилена увеличивался бы по сравнению с паспортным для инжекторных

горелок.

См. слайд 40, См. слайд 41, См. слайд 42, См. слайд 43.

Безынжекторные

горелки

В отличие от инжекторных

в данных горелках сохраняется состав смеси в течение всего времени работы

горелки, независимо от её нагрева отраженной теплотой пламени.

Ацетилен

и кислород поступают в смесительное устройство под равными давлениями,

определяемыми соответствующими вентилями. Каждый наконечник имеет смесительную

камеру с двумя калиброванными отверстиями: центральньм

для кислорода и боковым для ацетилена.

Резаки

Корпус

инжекторного резака и его наконечник с инжектором и

смесительной камерой имеют устройство, аналогичное сварочной горелке. В отличие

от последней резак имеет дополнительную трубку для режущего кислорода, вентиль

для пуска и перекрытия режущей кислородной струи и отличающееся по конструкции

устройство головки и мундштуков (рис. 33).

Резак

состоит из двух основных частей - ствола

и наконечника. Ствол резака включает в себя рукоятку с ниппелями (для

присоединения ацетиленового и кислородного шлангов) и трубками (ацетиленовой и

кислородной) и корпус с регулировочными вентилями (ацетиленовым и кислородным). Наконечник

состоит из инжектора, смесительной камеры, трубки смеси, головки резака с

внутренним и наружным мундштуками и трубки режущего кислорода с вентилем.

Рис.32. Инжекторная

горелка: А – для

ацетилена, Б – для газа заменителя;

1 – кислородный ниппель; 2 – рукоятка;

3 – канал кислорода; 4 – корпус;

5 – вентиль кислорода; 6 –

наконечник; 7 – мундштук; 8 – мундштук для газов -

заменителей; 9 – нагревательная камера;

10 – сопло подогревателя; 11 –

трубка; 12 – смесительная камера; 13 – инжектор; 14 – вентиль горючего газа;

15 – канал горючего газа; 16 – ниппель горючего газа Б А

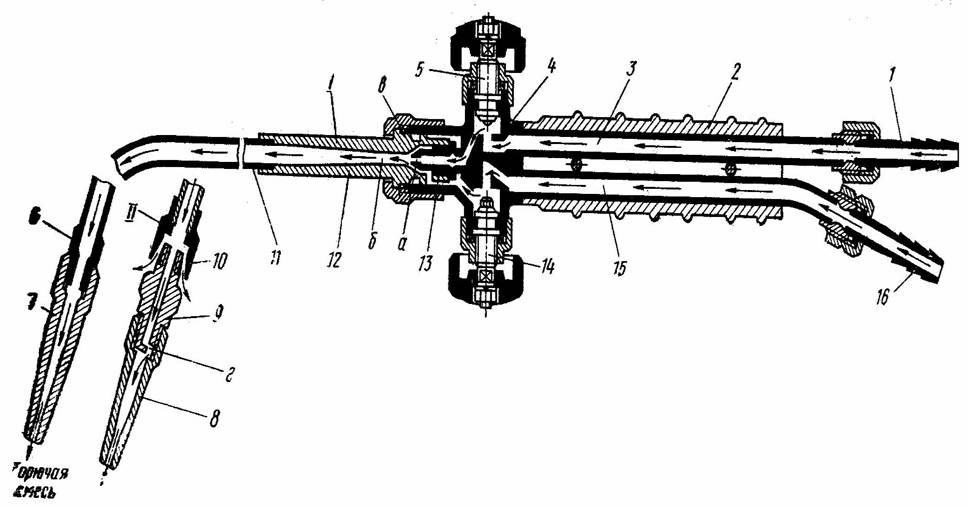

Рис.33.

Инжекторный резак: 1-режущий кислород,

2-

кислород, 3-ацетилен, 4-горючая смесь

При открытии вентиля

1 кислород проходит по трубке через головку резака и внутренний мундштук и на

выходе из резака образует режущую струю, окисляющую металл и выдувающую окислы

в процессе резки.

Ацетиленовые генераторы

В ацетиленовых

генераторах получают ацетилен из карбида кальция и воды.

ГОСТ 5190 «Генераторы ацетиленовые низкого и

среднего давления» предусматривает следующие типы и системы генераторов. По

давлению вырабатываемого ацетилена –

различают два типа генераторов: низкого давления до 0.01 МПа, среднего давления 0.01 ¸ 0.07 и 0.07 ¸ 0.15 МПа; по способу применения -

передвижные и стационарные; по способу взаимодействия, карбида кальция с водой

- системы генераторов: KB -

«карбид в воду», ВК - «вода на карбид», с вариантами «мокрого» и «сухого» процессов, ВВ - «вытеснением воды». Допускается в одном генераторе сочетание

систем, например «воды на карбид» и «вытеснением воды»; такие генераторы

называют комбинированными. Величина давления генератора обычно связана с его

системой и производительностью.

Стационарные

ацетиленовые генераторы должны быть пригодны для работы при температуре

окружающей среды от 5 до 35 0С, передвижные - при

температуре от -25 до +40 0С. В конструкции генератора

должны быть предусмотрены следующие основные узлы: газообразователь, газосборник,

ограничитель максимального давления, предохранительный затвор против обратного

удара пламени, устройства для автоматической регулировки количества

вырабатываемого ацетилена в зависимости от его потребления. Запрещены в

эксплуатации передвижные генераторы с газосборником в

виде плавающего колокола и генераторы, работающие по принципу погружения

карбида кальция в воду. Стационарные генераторы низкого и среднего давления, а

также передвижные генераторы среднего давления должны иметь манометры для

измерения давления ацетилена.

Предохранительные

затворы

Средством защиты ацетиленового генератора или трубопровода горючего газа от

проникновения в них обратного удара пламени служат предохранительные затворы, включаемые

между горелкой (резаком) и источником поступления горючего газа.

Применяют различные

предохранительные затворы: гидравлические (водяные) и сухие (огнепреградители); постовые и центральные; низкого и

среднего давления.

а б

Рис.34.

Водяной затвор среднего давления:

а- нормальная

работа, б- обратный удар

Для

генераторов среднего давления до 0,15 МПа используют

гидравлические затворы закрытого типа. При нормальной работе затвора ЗСП-7-67 (рис.34, а) ацетилен

проходит по трубке 1 через клапан 2 в корпус 3, заполненный водой до уровня

контрольного крана 6, и через ниппель 5

идет в горелку. При обратном ударе пламени давление в затворе резко повышается,

вода давит на клапан 2 и закрывает его,

отключая трубопровод подвода газа. Одновременно волна взрыва гасится при

прохождении ее через узкую щель между стенкой корпуса затвора и краем диска 4.

Сухие затворы (огнепреградители) устанавливают на баллонах и газопитающих сетях.

Для газов-заменителей используют затворы, в которых пламягасящая

вставка отсутствует и функции защиты газопровода

выполняет шариковый обратный клапан.