Раздел IV.

МЕТАЛЛУРГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ

НАЗАД: 4.6. Легирование металла шва при сварке плавлением

4.7. Рафинирование металла шва при сварке плавлением

Рафинирование (фр. raffiner – очищать) – это очистка

от посторонних примесей какого-либо технического продукта. При сварке сталей

это удаление из металла шва вредных примесей – серы S и фосфора P.

В чем выражаются

отрицательные свойства этих элементов? Рассмотрим, прежде всего, влияние серы

на свойства сталей.

Максимальная растворимость

серы в сталях – 0,02 %. Превышающая это количество сера будет находиться в

сталях в виде химических соединений. Прежде всего это сульфид железа FeS. Опасность FeS

усугубляется тем, что он способен растворяться как в металле, так и в шлаке.

При этом, если его растворимость в шлаке достигает 2 %, то в металле его

предельная растворимость – (5 ¸ 7) %. Сульфид железа FeS имеет температуру плавления 1195 0С (по

другим сведениям 1183 0С), что значительно ниже температуры

плавления сталей. Кроме того, сульфид железа образует двойные эвтектики FeS + Fe с Тпл

= 985 0С и 2FeО × SiO2 + FeS c Тпл = 980 0С. Возможно образование

тройной эвтектики Fe + FeS + MnS с Тпл

= 980 0С. В легированных сталях может быть образован сульфид никеля

с температурой плавления около 800 0С или эвтектика Ni3S2 + Ni с

температурой плавления 645 0С. При большом содержании серы в стали

образуется FeS2.

Обычно сернистая эвтектика Fe + FeS

располагается по границам зерен (рис. 50,а). При нагреве около 1000 0С

происходит оплавление легкоплавкой и хрупкой эвтектики, образуются надрывы,

трещины, т.е. наблюдается красноломкость металла. В сварных соединениях это

приводит к горячим (кристаллизационым) трещинам.

Кроме того, увеличение

содержания серы в сталях на 0,01 % повышает температурный порог хладноломкости

стали на 10 0С.

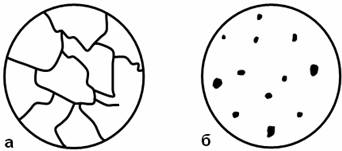

Рис.50. Схема расположения сернистых включений на

нетравлённом шлифе:

а – сернистая эвтектика Fe + FeS; б – сульфид

марганца MnS

С увеличением содержания

углерода в сталях усиливается вредное воздействие серы на свойства металла, так

как углерод способствует ликвации серы.

Опасная концентрация серы в

сталях – более 0,05 %. Поэтому по стандартам содержание серы в углеродистых

сталях ограничивают до 0,04 %, в легированных – до 0,02 ¸ 0,03 %. Лишь в стальных отливках содержание серы

ограничивается величиной 0,05 %.

Поскольку металлическая

фаза (основной и присадочный металл) содержат серы до 0,05 %, то нет

необходимости рафинирования при сварке в защитных газах. Такая потребность

возникает, если имеется шлаковая фаза. В шлаке сера и фосфор – неизбежные примеси

исходных компонентов. Например, гранит, входящий в состав электродных покрытий,

содержит до 0,1 % серы, столько же серы и в плавиковом шпате CaF2,

содержащемся в большинстве электродных покрытий, флюсов. Ферросплавы, входящие

в состав керамических флюсов, шихты порошковой проволоки, содержат 0,1 ¸ 0,2 % серы и до 0,3 % фосфора. Коэффициент перехода

серы из шлака в металл – 0,3. Поэтому при наличии шлаковой фазы вполне возможно

насыщение металла шва до величин, вызывающих образование горячих трещин.

Для исключения вредного

влияния серы на свойства металла прежде всего ограничивают ее содержание в

сталях. При необходимости используют более чистые по сере и фосфору металлы,

например, высококачественные стали, стали, подвергнутые электрошлаковому или

другому переплаву, стали, полученные из руд путем прямого восстановления (сталь

марки 20ПВ содержит всего лишь от 0,002 до 0,015 % серы).

В низкоуглеродистой

сварочной проволоке содержание серы и фосфора следующее:

|

Марка проволоки |

Св-08 |

Св-08А |

Св-08АА |

|

S не более, % |

0,04 |

0,03 |

0,02 |

|

Р не более, % |

0,04 |

0,03 |

0,02 |

В сварочных флюсах,

предназначенных для сварки низкоуглеродистых сталей, ограничивают содержание S и Р до (0,10 ¸ 0,15) % каждого из элементов, а для флюсов, используемых

для сварки легированных сталей, этот предел ограничивается до (0,05 ¸ 0,08) %.

В ацетилене содержание

вредных примесей ограничивают в следующих пределах: РН3 £ 0,02 %, H2S £ 0,05 %.

Для удаления серы из

металла шва используют процессы связывания серы в комплексы, нерастворимые в

металле, а удаляемые в шлак. Прежде всего серу переводят из FeS в сульфид марганца MnS. Сульфид марганца MnS нерастворим в сталях, в металле будет находиться в

виде глобулей, обособленных включений (рис. 50,б), имеет температуру плавления

1610 0С, т.е. выше температуры плавления стали:

[FeS] + [Mn] ® (MnS) + [Fe]. (4.37)

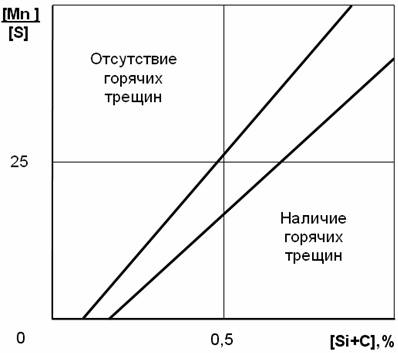

Необходимое содержание марганца в сталях,

предотвращающее образование горячих трещин, зависит от содержания в них

углерода, кремния и серы (см. рис. 51). Из рисунка можно определить, что при

содержании [C + Si] = 0,5 % и [S] = 0,03

% необходимое количество марганца, предотвращающее появление горячих трещин в

металле шва, должно быть не менее 0,75 %.

Рис.51. Влияние содержания С, Si и S на возможное появление

горячих трещин в металле шва

Одновременно с реакцией (4.37)

будет протекать процесс связывания серы путем ее взаимодействия с закисью

марганца:

[FeS] + (MnO) ® (MnS) + FeO. (4.38)

FeO частично останется в металле, а часть ее в

соответствии с законом Нернста уйдет в шлаковую фазу. Чем лучше раскисление стали,

тем активнее будет протекать реакция по уравнению (4.38).

Сродство элементов к сере

по мере его увеличения составляет следующий ряд:

Ni, Fe, Mn, Mo, Mg, Na, Ca, Al.

Поэтому более активно

рафинирует металл шва СаО:

(CaO) + [FeS] ® (CаS) + FeO. (4.39)

Следовательно, очистку

сталей от серы осуществляют основные окислы. Полезно действует плавиковый шпат CaF2,

переводя часть серы в летучее соединение SF6. Кроме

того, протекает следующая реакция:

2CaF2 + SiO2 + 2FeS = 2CaS + 2FeO + SiF4. (4.40)

Фосфор вызывает

охрупчивание металла. Как уже указано в разделе 4.2.2, совместное влияние

кислорода, серы и фосфора на ударную вязкость низколегированных сталей оценивается

уравнением (4.4):

KCV = 9,8 (28,8 – 120 [O] – 96 [S] – 86 [P]), Дж/см2.

В этих сталях не

допускается превышение эквивалента фосфора [Pэкв] свыше

0,08 %. Эквивалент фосфора определяется по уравнению (4.3):

[Pэкв] = [O] + 0,8[S] + 0,7[P], %

где O, S и Р – означают процентное содержание данных элементов

в стали.

Увеличение содержания фосфора

в сталях на 0,01 % повышает температуру порога хладноломкости металла на 20 0С.

Фосфор увеличивает размер

зерна. Как указано в разделе 3.7,

это ухудшает пластичность металла.

Снижение предела текучести

выражается уравнением (3.80):

![]()

где К и sо – const для данного материала;

d – диаметр зерна.

В сталях фосфор может

находиться в виде фосфидов Fe3P и Fe2P. Фосфиды также как и сульфиды способствуют

образованию в металле шва горячих трещин. Например, температура плавления Fe2P равна 1290 0С.

Кроме того, в сталях и чугунах возможно образование фосфидной эвтектики,

состоящей из твердого раствора Fe, Fe3P, Fe3С и

имеющей температуру плавления 950 0С.

В нержавеющих Cr-Ni сталях и

никелевых сплавах возможна эвтектика Ni3P-Ni c Тпл = 880 0С.

Содержание фосфора в шихте

флюса может достигать 0,35 % и более. Фосфором загрязнены марганцовые руды,

используемые при изготовлении как флюсов, так и электродных покрытий. При плавке

шихты флюса содержание фосфора снижается. Но в высокомарганцовистых плавленых

флюсах количество фосфора находится на уровне до 0,15 %. В плавленых и

керамических флюсах, не содержащих марганцевой руды, концентрация фосфора не

превышает 0,05 %.

С целью уменьшить

отрицательное влияние фосфора на свойства металла прежде всего ограничивают его

содержание в основном и присадочных металлах (до 0,04 % в низкоуглеродистых и

до 0,02 % в легированных сталях). В сварочной проволоке, предназначенной для

сварки высокопрочных сталей, содержание фосфора не должно превышать 0,01 %. В

сварных швах оборудования АЭС во избежание радиационной хрупкости содержание

фосфора не должно быть выше 0,012 %.

Удаление фосфора из металла

в шлак осуществляют в два этапа. Вначале его окисляют, образуя P2O5, затем P2O5

связывают в комплексные соединения с основными или амфотерными окислами.

Образовавшееся комплексное соединение переходит в шлаковую фазу.

Окисление фосфора может

происходить по следующим реакциям:

2Fe3P + 5FeO ® P2O5

+ 11Fe; (4.41)

2Fe2P + 5FeO ® P2O5

+ 9Fe; (4.42)

По степени увеличения

химического сродства к Р2О5 оксиды расположены в следующий

ряд:

Fe2O3, Al2O3, FeO, MnO, MgO,

CaO.

Связывание фосфорного

ангидрида протекает по следующей реакции:

P2O5 + 3MnO ® (MnO)3×P2O5. (4.43)

Наиболее активно протекают

реакции:

P2O5 + 4CaO ® (CaO)4×P2O5. (4.44)

P2O5 + 3CaO ® (CaO)3×P2O5. (4.45)

В шлаке надо иметь избыток CaO, чтобы связать как P2O5, так и SiO2.

В противном случае возможна

реакция:

(CaO)4×P2O5

+ 2SiO2 ® 2(CaO)2×SiO2 + P2O5. (4.46)

При сварке под флюсом не

рекомендуется использовать повышенные плотности тока (Iд > 150¸200 dэ, где dэ в мм), так как в этом случае увеличивается степень

перехода фосфора из шлака в металл сварочной ванны.

Среди атмосферостойких

коррозионных сталей (АКС) применяют стали с повышенной концентрацией фосфора.

Например, стали марок 08ХГСБДП, 08ХГСДП, 10ХДП, в которых содержание S £ 0,035 %, а Р = 0,07¸0,12 %. Данные стали обладают повышенной коррозионной

стойкостью за счет образования пленки из оксидов хрома и фосфидов. При

продолжительных сроках эксплуатации на поверхности металла накапливается медь.

Стали используют для изготовления различных металлоконструкций зданий,

промышленных объектов, береговых сооружений.

Для РДС данных сталей

применяют электроды марки ОЗС-18 типа Э50А, которые обеспечивают в наплавленном

металле марганца до 1 %, фосфора не более 0,032%. Если принять долю участия

основного металла в металле шва g = 0,3; то по уравнению (4.47) можно рассчитать

ожидаемое содержание фосфора в металле шва:

[P]шв = g [P]о.м + (1 - g)

[P]н.м. (4.47)

Подставим соответствующие

величины в это уравнение:

[P]шв = 0,3×(0,07¸0,12) + 0,7×0,032 = (0,0424¸0,0584) %.

ДАЛЕЕ: 5.1.1. Поры в металле шва