Раздел III. ТЕПЛОВЫЕ

ОСНОВЫ СВАРКИ

НАЗАД:

3.9. Расчет длительности нагрева

металла выше заданной температуры

3.10. Идеальный термический

цикл сварки

Обычно при сварке

углеродистых и низколегированных конструкционных сталей ставится задача

получения пластичного сварного соединения, и в частности металла ЗТВ.

Наиболее целесообразный

с этой точки зрения термический цикл должен обеспечить минимальное пребывание

металла при температуре интенсивного роста аустенитного зерна и медленное

охлаждение при температурах мартенситных превращений (ниже ТАс1).

Такой идеальный термический цикл будет характеризоваться острым и

непродолжительным пиком нагрева выше точки ТАс3, при котором

вероятность роста зерна незначительна, и сравнительно длительным охлаждением в

промежутке (Ar – Tp), при котором вероятен распад аустенита с образованием

феррито-перлитной структуры. Такой термический цикл воспроизводит

изотермическую закалку, близкую по характеру к закалке с последующим отпуском

(см. рис. 36).

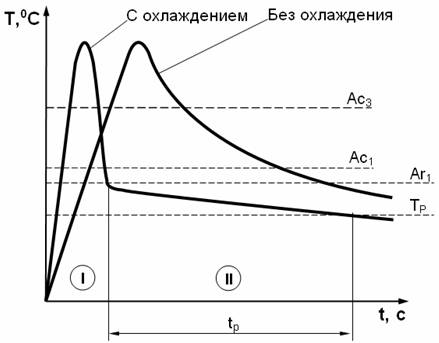

Рис. 36. Идеальный ТЦС и

схема его реализации:

I – ограничение времени нагрева; II –

замедленное охлаждение при температуре распада аустенита; Ar1 и TР – начальная и конечная температуры распада аустенита

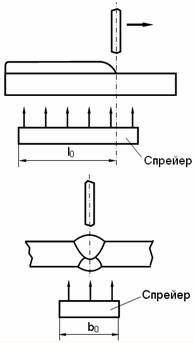

Впервые идеальный

термический цикл реализован путем применения сопутствующего охлаждения для

получения равнопрочных сварных соединений в конструкциях из термически

упрочненной стали. Работы были выполнены в институте нефти и газа им. И.М.

Губкина под руководством Кузмака Е.М. Повышение скорости нагрева достигнуто за

счет увеличения погонной энергии. Охлаждение осуществлялось спрейером воздушно-водяной

струей. Охлаждался участок сварного соединения, нагретый выше температуры ТАс1

– температуры начала распада аустенита.

Стеклов О.И. (МВТУ)

реализовал идеальный ТЦ при сварке титановых сплавов. Технический титан при

сварке очень чувствителен к перегреву, сопровождающемуся резким укрупнением

зерна, частичной закалкой в связи с образованием игольчатой a’ – фазы и ухудшением пластических и коррозионных

свойств сварных соединений. Снижение перегрева и улучшение качества защиты

достигнуто с помощью дополнительного охлаждения металла в процессе сварки. Это

позволило получить мелкозернистую структуру шва и ЗТВ, уменьшить

упруго-пластическую зону сварного соединения и сократить критическую зону

активного поглощения газов (участок ЗТВ, нагретый выше 350 0С). Вода

распылялась с обратной стороны шва.

В ИЭС им. Е.О.

Патона под руководством акад. Макара А.М. разработана технология ЭШС,

позволяющая значительно увеличить ударную вязкость металла шва. При ЭШС стали

толщиной 50 мм на расстоянии 50 мм от уровня металлической ванны

(непосредственно за ползуном) в течение 1-2 минут сохраняется температура более

1100 0С при общей длительности перегрева 2-3 мин. Охлаждение

сварного соединения проточной водой на одну или обе стороны поверхности шва за

ползуном значительно измельчает зерно как в металле шва, так и в ЗТВ. Порог

хладноломкости снижается с температуры –20 0С до –40 0С.

ДАЛЕЕ: 4.1. Общая

характеристика процессов в зоне плавления