ст. преп., к.т.н. Дымочкин Д.Д., асп. Грищенко В.И.

ЛЕКЦИЯ №6

ТЕМА: Тонкость фильтрования, размерность пор

и другие характеристики фильтров и фильтроэлементов

Тонкость фильтрования характеризуется максимальным размером загрязняющих частиц, которые проникают через пористую перегородку в процессе фильтрования.

Различают абсолютную тонкость и номинальную тонкость фильтрования. Абсолютная тонкость фильтрования характеризуется минимальным размером частиц загрязнителя, полностью задерживаемых фильтрующей перегородкой. Номинальная тонкость фильтрования определяется минимальным размером частиц загрязнителя, задерживаемых фильтрующей перегородкой, число которых составляет 90—95% частиц загрязнителя такого же размера, находящихся в нефильтрованной жидкости.

В соответствии с терминологией NFPA и американским стандартом Б93.2—1965 кроме абсолютной и номинальной устанавливается средняя тонкость фильтрования, которая характеризуется средним размером пор в фильтровальной перегородке, определяется соответствующими испытаниями.

Номинальная тонкость фильтрования определяется при расчете коэффициента пропускания. Коэффициент пропускания — это процент содержания количества частиц загрязнителя определенной размерной группы в пробе жидкости до фильтрующей перегородки в количестве частиц той же размерной группы и в том же объеме пробы жидкости после фильтрующей перегородки. Коэффициент пропускания lподсчитывается для каждой размерной группы по формуле:

![]()

где п1— количество частиц загрязнителя данной размерной группы в пробе жидкости перед фильтрованием; п2— количество частиц загрязнителя той же размерной группы в том же объеме жидкости после фильтрования.

Пример: значения коэффициента пропускания для нескольких групп загрязнителя приведены в таблице:

Размерные группы загрязнителя, мкм |

2—4 |

4—6 |

6—8 |

8—10 |

10—15 |

Коэффициент пропускания |

9,3 |

5,22 |

1,25 |

- |

- |

Размерная группа загрязнителя, коэффициент пропускания которой не менее 5% ( >5%), и определяет тонкость фильтрования. Числовым значением тонкости фильтрования является среднее арифметическое крайних размеров частиц загрязнителя в принятой размерной группе (

>5%), и определяет тонкость фильтрования. Числовым значением тонкости фильтрования является среднее арифметическое крайних размеров частиц загрязнителя в принятой размерной группе ( >5%). В приведенном примере номинальная тонкость фильтрования составляет 5 мкм.

>5%). В приведенном примере номинальная тонкость фильтрования составляет 5 мкм.

Характеристики фильтров и фильтроэлементов определяют с помощью испытаний.

Бисерный тест. В бисерном тесте круглые стеклянные тела подводятся к проверяемому фильтру (рис.9). Абсолютная тонкость фильтрования определяется по самой большой круглой частице, которую еще находят за фильтром. За один раз через проверяемый фильтрующий элемент протекают 4 литра РЖ. На каждые 100 мл (JP-4 или MIL-H-5606) добавляются 50 мг окрашенного стеклянного бисера размером 0-40 мкм или 0-80 мкм. В засыпной воронке действует давление, которое настраивается клапаном. Таким образом регулируется скорость расхода проверяемого фильтра. Прошедшая фильтр жидкость собирается в измерительном сосуде, который подается в центрифугу, при этом бисер осаждается на дно. Далее с помощью микроскопа определяется самая большая частица в осадке. Более простой способ заключается в прямом задерживании через аналитическую мембрану, после чего она также исследуется с помощью микроскопа.

Дальнейшей разработкой является латексный тест. При этом вместо стеклянного бисера используются латексные шарики определенного диаметра. Это дает возможность проводить тесты по определению самых больших пор фильтрующих мембран с диаметром пор от 0,2 мкм и меньше. Измерение самого большого латексного шарика производится с помощью электронного микроскопа.

Испытание на появление пузырьков по ISO 2492. Бисерный тест очень дорогой и требует много времени, т.к. после каждого нового теста фильтроэлемент необходимо выбрасывать. Тест появления пузырьков, напротив, неразрушающий тест и поэтому наиболее подходит для проверки целостности (функциональной способности) фильтроэлемента. При данном тесте проверяемый элемент закрывается заглушкой и полностью погружается в изопропиловый спирт или в другую подходящую жидкость (рис. 10).

Полное смачивание должно длиться не меньше 2 часов. Необходимо, чтобы над фильтроэлементом был слой жидкости высотой 5 мм. Через заглушку сжатый воздух проникает внутрь элемента, причем давление непрерывно повышается с помощью регулирующего вентиля. При этом элемент постоянно вращается. Давление указывается, например, на манометре. Абсолютное давление повышается до тех пор, пока не всплывет первая цепочка воздушных пузырей. Манометр регистрирует величину. Там, где появился первый воздушный пузырек, находится самая большая пора. При повышении давления количество пузырьков увеличивается и наступает момент, когда пузырьки начинают выходить из многих пор по всей поверхности, и рост давления воздуха прекращается. Этому установившемуся давлению соответствует средний размер пор фильтрующей перегородки.

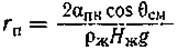

Математическая связь между давлением и размерами пор определяется из условия равенства силы поверхностного натяжения, действующей на границе мениска жидкости в поре, весу столба жидкости, удерживаемого в поровом канале действием капиллярной силы:

![]()

где rп — радиус порового канала, см; aпн — сила поверхностного натяжения жидкости, дин/см; Qсм — угол смачивания, град; Нж— высота столба жидкости, см; pж — плотность жидкости, г/см3; g—ускорение свободного падения, см/с2. Из этого уравнения равновесия можно определить радиус порового канала

Предполагая, что фильтрующая перегородка смачивается пол ностью, т. е. Qсм = 0 и cos Qсм = 1, можем записать:

где dn— диаметр порового канала, см.

Т.к. произведение pж * g * Hж представляет собой давление столба жидкости, то:

![]()

где р – давление, Па.

Чем меньше сила поверхностного натяжения жидкости, тем меньше давление газа, необходимое для её выдавливания из порового канала. Поэтому для исследования фильтрующих перегородок с малыми размерами поровых каналов применяют вместо воды этиловый спирт, поверхностное натяжение которого в несколько раз меньше, чем у воды.

Испытание "Мульти-пасс" по ISO 4572.

Этот тест воспроизводит рабочие условия фильтра на практике. На практике фильтр постоянно засоряется грязью, возникающей в системе в результате износа компонентов или проникающую в систему извне. Все частицы, не поглощенные фильтром при первой фильтрации, остаются в системе, таким образом они вращаются в системе и должны быть удержаны в один из последующих циклов. Поэтому тест называется Мульти-пасс (тест многократного прохождения).

С помощью этого теста определяют пропускную способность фильтра коэффициент эффективности фильтрования Вх, характеризующий отношение числа частиц определенного размера в пробе рабочей жидкости до и после фильтра (рис.11).

Определение коэффициента Вх регламентируется нормами ISO 4572. Цель теста - исключить недостатки других экспериментальных методов и дать потребителям фильтров показатели, с помощью которых они могут сравнивать фильтры разных изготовителей. Чем больше Вх, тем лучше фильтрация.

Тест состоит из двух циклов (рис.12): основного цикла, со встроенным проверяемым фильтром, и инъекционного цикла, из которого грязь переводится в основной цикл.

Испытательный стенд заполняется подкрашенным маслом на минеральной основе. В качестве испытательного загрязнения используется испытательная пыль, нормированная по ISO 4402, так называемая ACFTD (Air Cleaner Fine Test Dust). Это загрязнение имеет определенное количество частиц и распределение частиц по размерам.

В стандарте предписывается измерения при 5, 10, 20, 40, 50, и 100% от максимального перепада давления на фильтроэлементе. При этих значениях одновременно перед и после фильтра пробоотборными бутылками берутся пробы масла. Оценка сделанных в основном цикле проб масла проводится с помощью автоматического счетчика частиц со специальном элементом подачи - так называемый пробоотборник. Используемый счетчик частиц необходимо калибрировать по ISO 4402 (или по какому-либо другому соответствующему ISO методу).