ст. преп., к.т.н. Дымочкин Д.Д., асп. Грищенко В.И.

ЛЕКЦИЯ №15-16

ТЕМА: Очистка сжатого воздуха

Основным рабочим газом в промышленном оборудовании является сжатый воздух. Для очистки сжатого воздуха применяются силовые поля, фильтрация и осушка. В схемах и устройствах очистки могут последовательно применяться несколько способов очистки. Область применения этих способов и их эффективность для промышленной очистки воздуха определяются характеристиками очистных устройств, реализованных на указанных способах. Основные характеристики устройств для очистки воздуха, такие же как и для устройств очистки РЖ: тонкость фильтрации, номинальные расход и перепад давления, расходно-перепадные характеристики. Кроме того, используется также показатель эффективность очистки:

![]()

где  фр i - фракционный коэффициент очистки, определяемый отношением веса уловленных загрязнений данной фракции к общему количеству, Внесённому со сжатым воздухом в очистное устройство за это же время; Фi - содержание частиц заданных фракций по весу на входе в очистное устройство, %.

фр i - фракционный коэффициент очистки, определяемый отношением веса уловленных загрязнений данной фракции к общему количеству, Внесённому со сжатым воздухом в очистное устройство за это же время; Фi - содержание частиц заданных фракций по весу на входе в очистное устройство, %.

Фильтрующие материалы (пористые перегородки) условно разделяют на два вида: поверхностные (частицы удерживаются поверхностью фильтрующего материала) и объемные (частицы удерживаются не только на поверхности, но и в толще фильтрующего материала).

Наибольшее применение для очистки сжатого воздуха пневматических систем получили металлокерамические и волокнистые фильтрующие материалы.

Металлокерамические фильтрующие элементы применяются в подавляющем большинстве современных конструкций фильтров-влагоотделителей, имеющих тонкость фильтрации от 5 до 75 мкм.Это объясняется их прочностью, температурной стойкостью в широком диапазоне, возможностью получения деталей практически любой формы, хорошей обрабатываемостью, достаточно высокой однородностью пор. Металлокерамические фильтры с размером пор 0,5 - 3 мкм, могут при достаточно низких скоростях фильтрации применяться для очистки от мелких капель масла (тумана) и также воды.

Отделение жидких загрязнений при прохождении воздуха через фильтрующий элемент основано на укрупнении жидких частиц после соприкосновения с поверхностью фильтрующей среды и образования жидкой пленки или крупных частиц (явление коалесценции), которые удаляются из потока под действием силы тяжести.

Обычно площадь фильтрующих элементов принимают в 20—30 раз больше площади поперечного сечения подводящего трубопровода и, таким образом, рекомендуемая скорость фильтрации составляет 0,5 - 2 м/сек.

Коалесцентные фильтры-влагоотделители (рис. 45) используются для окончательной очистки воздуха и позволяют получить тонкость фильтрации до 0,01мкм, что позволяет очистить воздух практически от всех загрязнений за исключением вирусов (рис. 46).

Инерционный способ очистки. Очистка сжатого воздуха с использованием инерционных сил производится в центробежных, аэродинамических устройствах и с ударом воздуха о перегородку (рис. 47).

Наибольшее применение получили центробежные отделители, в которых загрязнения выходят из потока, совершающего круговое (спиральное) движение, под действием центробежных сил. Благодаря характеру движения потока воздуха большая группа устройств этого типа получила название циклонных очистителей.

Циклонные очистители позволяют получить эффективность очистки 99% от частиц размером > 40 мкм, и 80% - < 5 мкм.

Преимущества очистителей инерционного типа: постоянство степени очистки, незначительные потери давления и эффективное удаление основной части загрязнений в процессе длительной эксплуатации при высокой долговечности, небольших габаритных размерах и низкой первоначальной и эксплуатационной стоимости.

Широкое применение получили фильтры-влагоотделители центробежного типа, в которых фильтроэлемент применяется совместно с центробежной очисткой (рис. 48).

На рис. 49 показана кривая фракционной эффективности. Зона Асодержит частицы, которые должны были бы пройти через циклон, но улавливаются вследствие коагуляции или в результате столкновений с более крупными частицами. В зоне Б находятся частицы, которые должны были бы улавливаться, но остаются в воздушном потоке из-за его турбулентности или срыва частиц состенок вихрем.

При применении очистных устройств циклонного типа для очистки сжатого воздуха, содержащего воду, масла и твердые загрязнения, эффективность улавливания твердых частиц должна увеличиваться благодаря усилению эффекта столкновения и коагуляции в зоне Аи уменьшению эффекта срыва частиц вихрем с влажной стенки в зоне Б.

Расходная характеристика фильтров-влагоотделителей указывается в каталогах производителей (например – рис. 50, 51).

Очистка сжатого воздуха с и пользованием гравитационных сил производится в воздухосборниках, отстойниках и специальных устройствах (рис. 52).

Фракционный коэффициент очистки может быть найден из выражения:

![]()

где uфр i - скорость осаждения частиц по заданным фракциям (см. рис.53); L и H - соответственно длина и высота рабочей зоны камеры осаждения устройства; v – скорость течения воздуха.

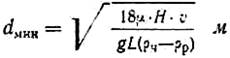

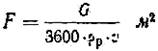

Минимальный диаметр частиц, которые полностью оседают из потока, может быть определен по формуле:

где  - коэффициент динамической вязкости воздуха, (г/см2) * с; pч- плотность частиц, г/см3;pр- плотность сжатого воздуха, г/см3.

- коэффициент динамической вязкости воздуха, (г/см2) * с; pч- плотность частиц, г/см3;pр- плотность сжатого воздуха, г/см3.

Хотя очистители этого типа могут обеспечить достаточно высокую степень очистки сжатого воздуха от твердых частиц и жидкой влаги, их промышленное применение в качестве очистных устройств ограничено из-за больших габаритов и жестких требований к конструкции, которая должна исключать возможность завихрения и неравномерность скорости потока. Как правило, гравитационные очистители используются для отделения частиц размерами 40 - 60 мкм,а их эффективность в 5—2500 раз ниже, чем инерционных при одинаковых габаритных размерах.

При ориентировочных расчетах гидравлическое сопротивление гравитационных устройств очистки может быть принято равным сопротивлению эквивалентного ему по длине подводящего трубопровода.

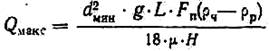

Пропускная способность устройств этого типа зависит от заданного размера частиц, которые должны быть удалены из потока воздуха и конструктивных параметров. Расчетное значение наибольшей скорости потока может быть определено по предыдущему уравнению, а максимальный расход воздуха по формуле:

где Fп — площадь сечения потока воздуха в рабочей зоне камеры осаждения устройства.

Для обеспечения надежного осаждения частиц заданного размера фактический расход рекомендуется принимать в 1,5 - 2 раза меньше расчетного.

Очистка в электрических устройствах основана на использовании сил электрического притяжения. Поток воздуха поступает в поле постоянного тока высокого напряжения с симметрично расположенными электродами (рис. 54), где отрицательно заряженные твёрдые частицы и влага притягиваются к положительному электроду с большой поверхностью, а частицы с положительным зарядом собираются на отрицательном электроде.

Фракционный коэффициент очистки электростатических устройств можно определить по формуле:

![]()

где uфр - скорость осаждения частиц по заданным фракциям в электрофильтре, м/сек;

f- коэффициент, характеризующий геометрические размеры электрофильтра и скорость газов в электрофильтре сек/м.

При показателе диэлектрических свойств частиц, равном 2, расчетная формула для определения скорости осаждения частиц будет иметь вид:

![]()

где Е —напряженность поля (осаждения); r— радиус частицы, см.

При Е = 3000 В/см и диаметре частиц 0,2…50 мкм скорость осаждения составляет 2,5…300 см/с. Фактическая скорость осаждения частиц примерно в два раза меньше расчетной.

Величина коэффициента fопределяется по формуле:

![]()

где Н - расстояние между электродами, м;L- длина электродов, м;v— скорость воздуха в устройстве, м/сек.

Обычно скорость воздуха в устройствах данного типа составляет 0,5…2 м/с.

Зная значения скороди воздуха, нетрудно определить его расход:

![]()

гдe Fк - площадь поперечного сечения камеры осаждения, м.

Несмотря на ряд преимуществ электростатического способа очистки (высокая эффективность, малое гидравлическое сопротивление, высокая термостойкость и т. д.), последний получил ограниченное применение в промышленности из-за высокой первоначальной и эксплуатационной стоимости устройств, а также из-за снижения эффективности очистки при загрязнениях с высоким удельным электрическим сопротивлением (более 2*1010 Ом/см3).Вместе с тем следует отметить, что высокая эффективность очистки воздуха от газообразных загрязнений и паров делает эти устройства незаменимыми в ряде производств.

Очистка воздуха от паров воды и масла (осушка) производится при помощи охлаждения с последующим удалением конденсата или поглощением его различными веществами (абсорбция и адсорбция).

При охлаждении воздух становится насыщенным, и часть влаги, равная разности между действительным содержанием ее в воздухе и содержанием, соответствующим насыщению воздуха при данной температуре, выпадает в виде жидкости.

Охлаждение воздуха производится в трубчатых холодильниках с использованием в качестве охладителя воды или в специальных холодильных установках. Трубчатые холодильники применяются в основном на компрессорных станциях в сочетании с концевыми влаго-маслоотделителями, устанавливаемыми за ними. Степень осушки трубчатых холодильниках зависит от температуры охлаждающей воды. Обычно в холодильниках этого типа температура сжатого воздуха на выходе на 100С выше температуры охлаждающей воды. Так, для охлаждения воздуха до 18—200С необходимо подавать в холодильник воду с температурой не выше 100С, что в летнее время можно обеспечить только подачей воды из артезианской скважины. Обычно температура сжатого воздуха на выходе из трубчатых холодильников летом составляет 30—500С.

Для обеспечения более эффективного охлаждения сжатого воздуха применяют холодильные установки с использованием для охлаждения в них аммиака, фреона-12, хлорметила, углекислоты и др. Установки этого типа могут обеспечить понижение точки росы проходящего через них сжатого воздуха до +20С. Расход энергии в этих осушителях составляет примерно 2% от мощности, потребляемой компрессором.

Метод абсорбции состоит в пропускании сжатого воздуха через вещества, способные поглощать влагу всем объемом. Большинство абсорбентов химически взаимодействует с водяным паром, некоторые при этом меняют свою консистенцию, разжижаются. В табл. 9 приводится перечень абсорбентов, применяемых для обезвоживания воздуха.

В отечественной практике абсорбция применяется редко, преимущественно для осушки небольших объемов сжатого воздуха или в лабораторных условиях.

Более широкое применение в промышленности поучил метод адсорбции, так как используемые при этом поглотили (адсорбенты) не вступают в химическую реакцию с влагой, после насыщения легко восстанавливают адсорбирующие свойства путём нагревания до температуры 150—2500С или продувки осушенным воздухом.

Явление адсорбции обусловлено наличием силового поля у атомов или молекул адсорбента, находящихся на поверхности. В зависимости от интенсивности этого поля на поверхности адсорбента влага улавливается мономолекулярным слоем вещества, имеющего большую эффективную площадь поверхности. Например, поверхность капилляров 1 кгсиликагеля достигает 400000 м2. Наиболее широкое распространение получили следующие адсорбенты: силикагель, активированная окись алюминия, активный (активированный) уголь и молекулярная решетка.

Одним из основных свойств любого адсорбента является поглотительная способность, т. е. способность поглощать влагу из газа или воздуха. Поглотительную способность принято выражать в весовых процентах влаги, поглощенной данным адсорбентом, иливесом в граммах поглощенной влаги на 100 гадсорбента.

Различают поглотительную способность в статических и динамических условиях. В статических условиях поглощение паров происходит при постоянном и неподвижном объеме влажного воздуха. В динамических условиях поглощение паров происходит при непрерывной продувке воздуха через адсорбент.

Поглотительная способность силикагеля зависит от влажности и температуры очищаемого воздуха (см. рис. 55).

В последнее время в отечественной и зарубежной практике нашли применение высокоэффективные обезвоживающие вещества — синтетические цеолиты или молекулярные сита (решетки). Эти вещества представляют собой кристаллы алюмосиликатов. По сравнению с силикагелем и активированной окисью алюминия молекулярные сита обладают более высокой поглотительной способностью в широком диапазоне температур (выше 400С) и эффективны при относительной влажности воздуха ниже 70%. Положительным свойством молекулярных сит является способность поглощать и пары масла.

При проектировании устройств осушки определяется объем адсорбента, площадь поперечного сечения слоя и гидравлическое сопротивление.

Объем адсорбента определяется по формуле:

![]()

где G - количество осушаемого воздуха, кг/час; d1и d2 — соответственно влагосодержание сжатого воздуха нa входе и выходе из устройства, г/кг; t - время работы устройства до регенерации, час; z —предельное количество влаги, насыщающей адсорбент, кг/кг; a — объемный (насыпной) вес адсорбента, кг/м3.

a — объемный (насыпной) вес адсорбента, кг/м3.

Площадь поперечного сечения слоя адсорбента равна:

где pр — плотность воздуха при рабочем давлении, кг/м3; v— скорость воздуха, отнесенная к площади поперечного сечения слоя адсорбента, м/сек (обычно рекомендуется в пределах 0,15—0,5 м/сек).

Гидравлическое сопротивление слоя адсорбента с зернами от 1 до 3 ммможно приближенно определить по эмпирической формуле:

![]()

где h— толщина слоя адсорбента, м.

Простейшее устройство для осушки сжатого воздуха представляет собой наполненную адсорбентом емкость, через которую проходит поток воздуха. Так как по мере насыщения адсорбент теряет способность поглощать влагу, его необходимо периодически заменять или подвергать регенерации (восстановлению). Конструкция такого типа неудобны для обслуживания, так как при замене или регенерации адсорбента практически невозможно предотвратить поглощение влаги из окружающего воздуха. Вследствие этого такие конструкции можно рекомендовать только для удаления паров масла или одноразового использования при удалении из воздуха паров воды и масла влабораторных условиях.

Более совершенными являются конструкции устройств патронного типа. Адсорбент в этих устройствах содержится в патроне, монтируемом в резервуаре осушителя. После насыщения адсорбента патрон вынимается для регенерации, а вместо него монтируют другой, заранее подготовленный для работы. Новые и прошедшие регенерацию патроны с адсорбентом должны храниться в воздухонепроницаемых емкостях. Наиболее удобны в эксплуатации патроны с автоматическими клапанами, которые герметизируются в нерабочем состоянии.

Осушители большой пропускной способности представляют собой, как правило, автоматизированные установки, состоящие изустройств предварительной очистки воздуха, адсорберов, подогревателя (для горячей регенерации) и аппаратуры автоматического цикла работы.

Принципиальная схема установки для осушки воздуха, наиболее часто применяемой в промышленности, изображена на рис. 56.