|

Методика и последовательность выполнения практических работ. Практическая работа №1 Разработка технологической схемы разборки и сборки СЕ Цель работы 1. Изучить понятия о технологии разборки и сборки сборочных единиц. 2. Научиться разрабатывать технологическую схему разборки и сборки СЕ и оформлять его в виде технологической схемы. Исходные данные Исходными данными для разработки технологической схемы сборки (разборки) являются: - сборочный чертеж изделия со спецификацией; - технические условия на сборку (разборку) с указанием посадок сопряженных деталей, режимов испытания изделия, технологические инструкции на подбор деталей, сборку, контроль и регулировку сопряжений или СЕ; - программа ремонтируемых изделий. Кроме документации, желательно иметь образец изделия, на котором можно было бы выполнить пробную разборку или сборку по разрабатываемой технологической схеме. Порядок выполнения работы 1. Изучить сборочный чертеж и прилагаемые к нему технические условия на сборку. 2. Разработка структурно-технологической схемы разборки СЕ. Разработка СЕ в целом осуществляется в определенной последовательности, которая определяется конструкцией изделия, а также программой ремонтного предприятия и ее однородностью в отношении типов и марок ремонтируемых машин. При разработке схемы разборки ставится задача расчленить заданный узел на составные элементы таким образом, чтобы можно было осуществить разборку наибольшего количества этих элементов независимо одного от другого (параллельно). Такое расчленение дает возможность при организации ремонтных работ обоснованно закрепить те или другие ремонтные работы за конкретными исполнителями. Схему разборки строят так, чтобы соответствующие сборочные единицы были представлены в ней в том порядке, в котором эти элементы представляется возможным снимать при разборке узла. СЕ и детали изображают на схеме в виде прямоугольников с указанием индекса, наименования и количества элементов. Прямоугольник, изображающий сборочную единицу для большей наглядности можно выделить, обозначив его контур двойной линией (Рис 1).

На схеме прямоугольники, характеризующие сборочные единицы, рекомендуется размещать слева, а детали справа по ходу линии. Началом разборки является сборочная единица, а концом - базовая деталь. Для примера рассмотрим первичный вал коробки передач автомобиля (Рис 2).

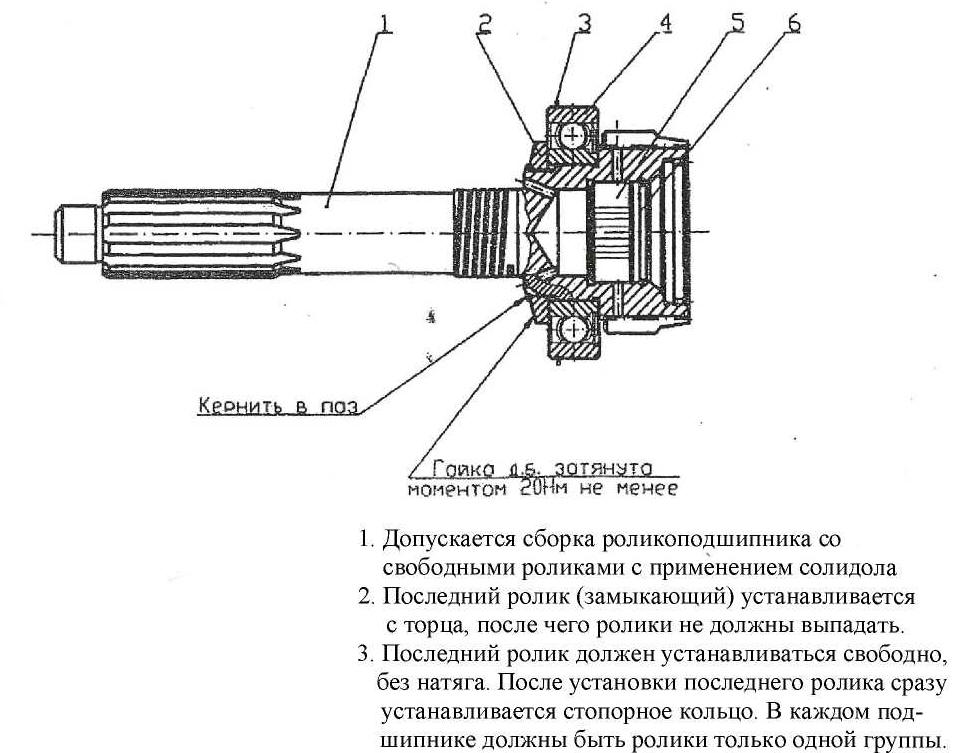

Рис 2. Первичный вал коробки передач автомобиля в сборе:1 - первичный вал; 2 - гайка; 3 - стопорное кольцо; 4 - шарикоподшипникрадиальный однорядный; 5 - кольцо стопорное; 6 - ролик 8x20.

В отчете дается краткое описание разборки. Разборка рассматриваемого узла производится в следующей последовательности: Отвернуть гайку шарикоподшипника 2, снять стопорное кольцо 3, вынуть шарикоподшипник 4, снять стопорное кольцо 5 и вынуть ролики из роликоподшипника 6. Образец технологической схемы разборки представлен на Рис 3. Количество рабочих мест определяется программой конкретного ремонтного предприятия и трудоемкостью выполнения перечисленных операций.

Рис.3. Технологическая схема разборки вала первичного в сборе

Практические рекомендации по выполнению разборки образца изделия. Разборку необходимо выполнять в строгой последовательности, предусмотренной технологическим регламентом. Основные приемы и принципы разборки заключаются в следующем: Сборочные единицы разбирают непосредственно на месте общей разборки, а также местах их ремонта и сборки в соответствии с технологической схемой. Сначала снимают детали, которые легко можно повредить (нагнетательные трубки, штанги, рычаги, тяги и др.). Затем демонтируют отдельные сборочные узлы, которые разбирают на других рабочих местах.

При снятии крупных деталей, закрепленных большим числом болтов, во-избежании появления трещин сначала отпускают на пол-оборота все болты и гайки и только после этого их вывертывают. Заржавевшие соединения перед отвертыванием смачивают керосином. После разборки крепежные детали укладывают в сетчатые корзины для последующей промывки. Не разрешается применять зубило и молоток для отвертывания болтов, гаек, штуцеров и др., так как это может их повредить. Фасонные гайки и штуцера отвертывают специальными ключами. Запрессованные детали снимают под прессом или с помощью съемников и приспособлений. В отдельных случаях, штуцеры, втулки и оси можно выпрессовать специальными выколотками с медными наконечниками и молотками с медными байками. При выпрессовке подшипника из корпуса усилие прикладывают к наружному кольцу, а с вала к внутреннему. Запрещается использовать ударный инструмент. Снятые детали желательно укладывать на стеллажи и приспособления для транспортирования на мойку, так чтобы не повредить рабочие поверхности. Нельзя разбирать детали, которые при изготовлении обрабатывают в сборе (крышки коренных подшипников с блоками и др.). Кроме этого, запрещается снимать детали, подлежащие совместной балансировке, а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, шестерни масляных насосов и др.). Детали, не подлежащие обслуживанию, метят, связывают проволокой - вновь соединяют болтами и укладывают в отдельную тару или сохраняют их комплектность другими способами.

3. Построение технологической схемы сборки СЕ. Технологическая схема сборки, как и структурно-технологическая схема разборки представляет собой вспомогательный технологический документ (не входящий в число документов обязательной технической документации, который в графическом виде показывает: - последовательность соединения деталей и сборочных единиц входящих в изделие; - состав сборочных единиц входящих в изделие; - выполнение операций, не связанных с присоединением деталей и сборочных единиц (контроль, регулировка, заливка масла или рабочих жидкостей, окраска, упаковка и др.) Технологическая схема сборки предназначена для: - раскрытия структуры изделия и возможности применения узловой сборки; - формализации и алгоритмизации разработки технологического процесса сборки; - оценки конструкции изделия с технологической точки зрения. Для проектирования технологического процесса сборки наиболее приемлемой формой технологической схемы сборки, является схема обеспечивающая ранжирование сборочных единиц по уровням и порядкам. При составлении такой технологической схемы сборки используют также ряд формализационных описаний и обозначений. 1. Сборочные единицы (СЕ) входящие в изделие имеют разные порядки, начиная от 0 до N. СЕО - сборочная единица нулевого порядка, представляет собой предметы не требующие сборки, К ним относятся детали, подшипники, изделия, поступающие на сборку со стороны (покупные или собранные в других подразделениях). 2. Порядок сборочной единицы всегда на единицу больше максимального порядка, входящих в нее элементов. При определении порядка сборочной единицы необходимо учитывать следующее: - при соединении любой очередной детали к сборочной единицы порядок сборочной единицы не повышается (Рис 4а, б). - сборочная единица переходит на следующий уровень только после соединения сборочных единиц аналогичного порядка (Рис 4в). Правила определения порядка сборочных единиц в общем виде можно записать в виде:

Рис 4. Схема формирования порядка сборочных единиц Для описания сборочных единиц в ранжированной технологической схеме сборки используется прямоугольник, представленный на Рис. 1. 3. В технологической схеме сборки используются следующие формализационные обозначения действий, связанных со сборкой элементов изделий: - присоединение сборочной единицы (Рис. 5а) обозначается стрелкой на данном уровне сборки с нумерацией перехода; - присоединение сборочной единицы с дополнительными действиями (Рис .56); - действия не связанные с присоединением сборочной единицы и предусматривающие регулировку, измерение, испытание, заполнение рабочими средствами, балансировку, окраску, упаковку и другие (Рис. 5в); - промежуточная разборка при использовании регулировки с помощью неподвижного компенсатора (Рис. 5г).

Линия общей сборки 7 8 9

Рис. 5. Технологическая схема сборки

Построение технологической схемы сборки начинается с подготовки поля, для чего на листе произвольной длины проводят горизонтальные линии, обозначающие уровни сборочных единиц. Если неизвестны сборочные единицы каждого уровня, которые могут встретиться при проектировании, следует взять их с запасом, включая общую сборку. При построении технологической схемы сборки вполне допускаются незаполненные уровни высших порядков. Построение технологической схемы сборки начинается с того, что изображается базовая деталь, которая отправляется на общую сборку. Затем к базовой детали на уровне общей сборки присоединяют прочие элементы в очередности, исходящей из простоты соединения, при этом желательно присоединять любую деталь, пока собираемая сборочная единица не обросла прочими элементами. Пример построения технологической схемы сборки первичного вала коробки передач представлен на Рис. 6.

Рис. 6. Технологическая схема сборки вала пepвичного коробки передач 4. Составление перечня переходов узловой и общей сборки. Перечень переходов необходимо начинать с перечисления переходов общей сборки. Перечень переходов узловой сборки выражается в перечислении переходов сборки в последовательности установки сборочных единиц соответствующего порядка на общей сборке с их раскрытием вплоть до СЕ первого порядка структурная схема построения маршрутного технологического процесса сборки изделия представлена на рис. 7.

Рис. 7. Структурная схема составления перечня переходов узловой и общей сборки

Общая сборка 1. _____________________________ 2. _____________________________ Сборка СЕ2 1. __________________________________________ 2.______________________________________ Сборка СЕ11. 1. __________________________________________ 2.______________________________________ Сборка СЕ12. 1.__________________________________________ 2.______________________________________ Описание маршрутной технологии сборки рассмотрен на примере технологии сборки вала первичного коробки передач. Общая сборка 1. Установить вал первичный. 2. Смазать солидолом отверстие по роликам. 3. Установить ролики. 4. Установить стопорное кольцо 5. 5. Запрессовать шарикоподшипник. 6. Установить стопорное кольцо. 7. Навинтить и затянуть гайку. 8. Кернить стопорное кольцо. |