Методические указния к лабораторной работе

В настоящее время, при решении задач автоматизации, одной из наиболее актуальных проблем является создание систем управления, которые удовлетворяли бы следующим критериям: разрабатываемые системы должны быть компактны, обладать возможностью перенастройки под конкретные условия, оставаясь при этом простыми в эксплуатации и относительно недорогими.

На смену устаревшим релейным системам приходят программируемые логические контроллеры (ПЛК) – электронные микропроцессорные устройства, позволяющие реализовать алгоритмизированную зависимость между входными и выходными параметрами. Контроллер способен принимать, обрабатывать и формировать дискретные и аналоговые сигналы; при этом количество и тип входов/выходов могут варьироваться в очень широких пределах благодаря различным модулям расширения. Поскольку входные и выходные цепи контроллера накладывают ограничения только на амплитуду сигнала, а не на характер подключаемых устройств – системы управления на базе ПЛК являются универсальными и пригодны к использованию в самых различных областях.

Цель работы:

- Ознакомиться с назначением, применением и общими характеристиками программируемого логического контроллеров AL2-14MR-D.

- Изучить визуальную среду программирования и возможности пакета Alpha Programming.

- Разработать для контроллера Alpha программы, реализующие обработку внешних сигналов и формирование выходных в соответствии с заданием.

- Освоить способы создания в среде Alpha Programming собственных функциональных блоков, отладки и записи проекта в контроллер.

- Протестировать разработанную программу управления и проверить ее работоспособность при всех возможных изменениях входных сигналов.

1 Общие сведения

Критичность системы управления к быстродействию и функциональности используемого программируемого логического контроллера обуславливается особенностями поставленной задачи. В системах вентиляции и кондиционирования, где необходима поддержка определенной температуры, высокая производительность контроллера выполняющего управление не требуется, поскольку время реакции в 1 секунду будет несоизмеримо мало по сравнению со временем термодинамических процессов в помещении. В системах позиционирования механических звеньев роботов, напротив, требуется высокое быстродействие, чтобы контроллер успевал обрабатывать сигналы с датчиков перемещения и вырабатывать управляющие воздействия.

Компания Mitsubishi предлагает несколько серий программируемых логических контроллеров, различающихся по производительности и функциональности. Серия Alpha, является самой доступной и простой в эксплуатации. Контроллеры этой серии великолепно подходят для замены громоздких релейных систем при автоматизации циклических процессов. Также контроллеры Alpha имеют возможность обрабатывать и формировать аналоговые сигналы, например для управления скоростью двигателя.

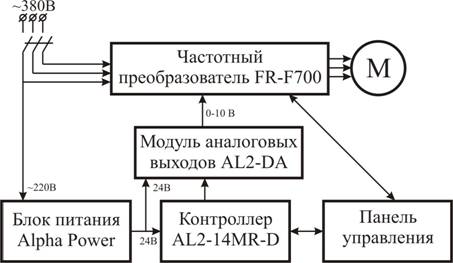

Структурная схема лабораторного стенда представлена на рисунке 1.

Рисунок 1 – Структурная схема лабораторного стенда

Состав лабораторного стенда:

- программируемый логический контроллер AL2-14MR-D;

- модуль расширения аналоговых выходов AL2-DA;

- частотный преобразователь FR-F700;

- асинхронный двигатель (n=3000 об/мин, Р=0.55кВт);

- пульт управления и блок индикации выходов.

Контроллер AL2-14MR-D имеет 8 входов (могут обрабатывать как двоичные, так и непрерывные сигналы), 6 дискретных выходов и 2 аналоговых выхода на плате расширения. Дискретные выходы контроллера релейные, что накладывает ограничение на максимальную частоту переключения. Коммутируемое напряжение входов и выходов для дискретных сигналов составляет 24В, для аналоговых от 0 до +10В . Входное аналоговое напряжение дискретизируется девятиразрядным АЦП (512 значений на диапазон). Дополнительная информация о контроллерах серии Alpha содержится в документации (Руководство AL2.pdf).

Управление частотой вращения ротора асинхронного двигателя осуществляется частотным преобразователем FR-F700, работающим в режиме внешнего управления. Напряжение, задающее частоту вращения двигателя, подается на аналоговый вход преобразователя от контроллера Alpha. Закон изменения этого напряжения (в диапазоне 0 – 10 В), а следовательно и скорости двигателя определяется программой управления, записанной в контроллер. При таком управлении частотный преобразователь изменяет скорость двигателя от нулевой до максимальной, в соответствии со значением аналогового сигнала. Минимум и максимум скорости определяется параметрами преобразователя, текущее значение – величиной аналогового напряжения на входе преобразователя.

2 Программирование контроллера

Пакет Alpha Programming предоставляет возможность разработки проектов с использованием функционального блочного программирования FBD (Function Block Diagram). Суть данного подхода заключается в построении программы из элементарных блоков-функций, объединенных линиями связи. В результате получаем наглядную, легкую в отладке и модифицировании программу. Также пакет Alpha Programming включает в себя симулятор контроллера, позволяющий имитировать входные и выходные сигналы и выполнять отладку программы ебз контроллера.

При создании нового проекта в среде Alpha Programming необходимо указать тип используемого контроллера AL2 и выбрать модификацию на 8 входов и 6 выходов БЕЗ модулей расширения.

Некоторые, наиболее важные элементарные блоки приведены ниже.

- Входные сигналы (закладка IN боковой панели инструментов).

Аналоговые и дискретные входы, сигналы с датчиков и т.д.

В условиях настоящей лабораторной работы целесообразно использовать в качестве входов переключатели нажимного действия.

- Управление сигналами (закладка Func).

Реализация задержек, счетчиков, триггеров, PID, и т.д.

Особое внимание стоит уделить функции аналогового выхода, которая будет использоваться для управления частотным приводом.

- Логические функции (закладка Logi).

- Выходные сигналы (закладка Out).

Левая граница рабочей области представляет входные клеммы контроллера, правая – выходные. Для использования клеммы на нее необходимо перетянуть соответствующий функциональный блок входного/выходного сигнала.

Важно! Функциональный блок «Аналоговый выход» необходимо располагать на рабочем поле, а не на выходных клеммах. Также, стоит учесть, что хотя количество подобных блоков может быть любым – все они управляют единственным физическим выходом! При этом сигналы, подаваемые от нескольких блоков одновременно, не суммируются.

Параметры отдельных функциональных блоков доступны для редактирования из контекстного меню или по двойному щелчку мыши на блоке.

Объем памяти контроллеров AL2 составляет 5Кб, что ориентировочно соответствует 200 функциональным блокам.

3.Постановка задач и последовательность выполнения лабораторной работы

В лабораторной работе рассматривается применение ПЛК для автоматизации одной из задач, типичных для промышленных производств.

Задача автоматизации цеховой транспортной системы (рисунок 2) характерна для большинства предприятий, выполняющих операции упаковки либо приема и сортировки различных грузов.

Рисунок 2 – Схема линии транспортировки

Конвейер осуществляет перемещение груза. Для установки и снятия груза используются манипуляторы. Скорость конвейера фиксированная.

Используемые в системе сигналы и их характер (импульсный или постоянный) показаны на рисунке 3.

После включения питания система должна сформировать для манипулятора М1 команду разрешения на установку груза. После получения сигнала подтверждения «груз установлен» должен быть включен двигатель конвейера. При срабатывании датчика Д1 (груз в безопасной позиции) необходимо остановить конвейер и , после чего выполнить установку нового груза. Это обеспечит размещение груза на транспортере максимально плотно. Цикл повторяется до тех пор пока не сработает датчик конечного положения Д2 (позиция выгрузки). По срабатыванию датчика Д2 необходимо сформировать команду на манипулятор M2 «забрать груз». Факт того, что груз снят отслеживается по состоянию датчика Д2. Дальнейшая работа конвейера должна осуществляться аналогично.

Рисунок 3 – Сигналы СУ поточной линией

Все сигналы системы дискретные и представляют собой лишь разрешение/подтверждение работы подчиненных модулей (манипуляторы, двигатели). При решении этой задачи требуемые значения времени разгона/торможения двигателя конвейера задаются параметрами частотного преобразователя.

После разработки и отладки программы для ПЛК, реализующей заданный алгоритм работы конвейера, выполните ее модификацию с целью обеспечения необходимого закона управления скоростью конвейера.

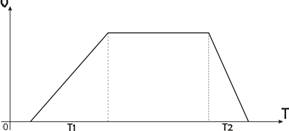

Диаграмма изменения скорости двигателя при разгоне-торможении приведена на диаграмме, представленной на рисунке 4.

Рисунок 4 – Диаграмма изменения скорости двигателя.

Управляющие сигналы и сигналы датчиков остаются прежними. По поступлению сигнала Stop необходимо обеспечить максимально быструю остановку двигателя. После снятия сигнала Stop система должна оставаться в состоянии покоя до поступления нового разрешающего сигнала Start.

Время разгона Т1 и время торможения T2 в общем случае не равны.

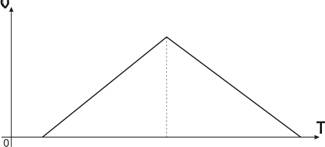

Для лучшего понимания процесса программирования рекомендуется сначала реализовать треугольную функцию управления скоростью конвейера с одинаковым временем разгона и торможения (рисунок 5).

Рисунок 5 – Треугольная функция разгона/торможения

В процессе выполнения работы необходимо:

а) ознакомиться с пакетом Alpha Programming,

б) разработать алгоритм решения поставленных задач,

в) разработать программы на языке FBD (реализующие первую и вторую задачи управления),

г) при участии преподавателя или инженера, записать программу в контроллер и проверить ее работоспособность.

4 Содержание отчета

Лабораторная работа может считаться выполненной успешно при наличии оформленного протокола (отчета), практической реализации заданных алгоритмов управления, умении выполнять изменение параметров преобразователя частоты и управлять им в «ручном» режиме и в режиме внешнего управления, умении разрабатывать и отлаживать программы для ПЛК в среде Alpha Programming, а так же записывать ее в контроллер.

Протокол лабораторной работы должен содержать следующие разделы:

- Цель работы.

- Схема управляемой системы, с указанием сигналов и входов/выходов контроллера.

- Алгоритм решения поставленных задач.

- Описание концепции решения и основных используемых элементов (кратко).

- Выводы по работе.

5 Контрольные вопросы.

- Приведите назначение, области применения и основные характеристики ПЛК Alpha.

- Поясните способы управления частотным преобразователем от контроллера Alpha.

- Обоснуйте Ваши алгоритмические решения, обеспечивающие корректность продолжения работы системы управления после получения сигнала «Стоп».

- Перечислите основные режимы работы среды разработки Alpha Programming.

- Укажите имеющиеся способы оперативного управления работой контроллера Alpha.