|

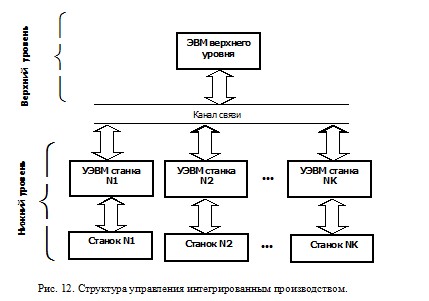

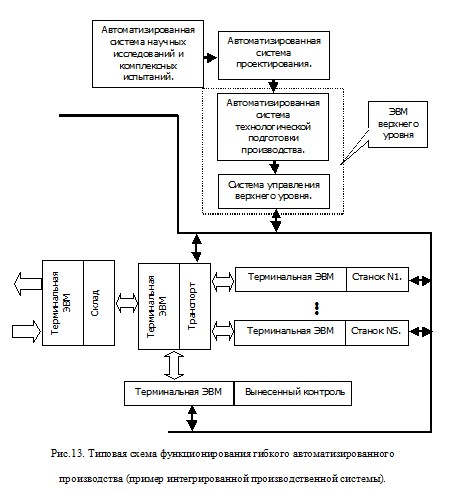

5.5. Системный подход к управлению процессом резания с учетом эволюционных преобразований. Современный металлорежущий станок является сложной управляемой динамической системой. Характерным для современного металлорежущего станка является: управление от ЭВМ или микроконтроллера; существование разветвленной системы интерфейсов, в том числе предназначенных для осуществления различных обратных связей (по положению исполнительного элемента, по скорости); достаточно высокая жесткость несущей системы. Таким образом, несущую систему можно считать недеформируемой. В современных станках используются и другие информационные каналы, например, в системы станка встраиваются виброакселерометры для наблюдения вибрационных последовательностей, датчики сил резания и пр. Таким образом, современный станок является достаточно сложной не только динамической системой, но и информационно управляемым объектом. Важно подчеркнуть, что в современном станке, как правило, устанавливается индустриальная миро ЭВМ, позволяющая в реальном времени применять достаточно сложные алгоритмы обработки наблюдаемых последовательностей. Даже локальные системы управления конкретными технологическими операциями зачастую приводят к необходимости применения достаточно сложных алгоритмов управления от ЭВМ или от микроконтроллеров. В современных станках на приведенную стоимость практически не влияет стоимость ЭВМ или, тем более, контроллера. Основная стоимость складывается из стоимости механической части и оборудования, а также из стоимости затраченного интеллектуального труда для разработки математических моделей, программ и принципов. Таким образом, современный металлорежущий станок является мехатронной системой, характеризующей механическую часто, встроенные интерфейсы и ЭВМ как единую взаимосвязанную систему. Рассматривая общую тенденцию совершенствования станков, отметим усложнение систем управления, снабжение её системой диагностики и устранение механической части, находящейся между серводвигателями и исполнительными элементами станка. Для этого в последние годы стали использоваться линейные двигатели. Если проследить тенденцию совершенствования станков, то можно выделить несколько поколений. В системах ЧПУ первого поколения программа записывалась, например, на магнитную ленту. При записи программы не применялось никакое кодирование. Задание на перемещение отображалось, например, фазой аналогового сигнала. Второе поколение систем ЧПУ (системы NC- numerical control) позволяли решать задачи интерполяции, ввода управляющей программы, управления контурной скоростью и пр. В этих системах функционирование задано структурно и оно не поддаётся оперативным изменениям. Эти системы позволяют с помощью клавиатуры несколько расширить функции управления, например, вводить некоторые заранее оговоренные коррекции (например, размер инструмента, обеспечивать статическую и динамическую настройки инструмента и пр.). Развитие микропроцессорной техники приводит к постепенному сближению машины и микро ЭВМ. Это в равной мере относится и к металлорежущим станкам. Поэтому третье поколение построено по принципу CNC (Computerised numerical control). Системы CNC обеспечивают унификацию средств управления, то есть являются многоцелевыми. Такая системы строится на основе индустриальных ЭВМ, обладает памятью достаточного объёма, и является гибкой. Функциональные возможности таких систем постепенно расширялись и возможности системы увеличивались. Формируются системы самоконтроля функционирования управляющих систем. Однако основное их назначение - обеспечение функционирования станка как системы, обеспечивающей заданные траектории формообразующих движений, а также вспомогательных перемещений (манипуляторов смены инструментов, роботов, обеспечивающих связь с транспортными подсистемами и пр.). Причем под траекториями формообразующих движений понимаются траектории движения исполнительных элементов. Четвёртым поколением можно считать системы DNC (Direct numerical control). Они построены по иерархическому принципу. На верхнем уровне такой системы стоит ЭВМ, на нижнем- управляющие индустриальные ЭВМ числового программного управления (УЧПУ). Обычно функции ЭВМ верхнего уровня (рис.12) определяются следующим: -формирование управляющих программ и передача их в системы ЧПУ нижнего уровня; -диспетчеризация и оптимизация общесистемного технологического процесса; -контроль и диагностика и др. На нижнем иерархическом уровне находится многоцелевая система ЧПУ, построенная на основе индустриальной ЭВМ. Однако имеются примеры, когда на нижнем уровне находятся системы класса NC. Такие системы предназначены, прежде всего, для работы в составе гибкого автоматизированного производства (ГАП) наиболее эффективного в мелкосерийном производстве, которым является типичное предприятие авиационной промышленности. Информационный обмен между подсистемами верхнего и нижнего уровней позволяет рационально распределить вычислительные ресурсы системы управления интегрированным производством и одновременно, за счёт диагностики качества передаваемой информации, повысить надёжность и гибкость (способность к переналаживанию) функционирования. Типовой состав такого производства приведён на рис. 13. Однако уровень интеграции может быть различен. Важно подчеркнуть, что интергированное производство обычно используется в тех случаях, когда необходимо уменьшить затраты и увеличить надёжность системы при частой смене управляющих программ.

Такое производство позволяет одновременно решать задачу адаптации управляющих программ, если учитывать эволюционные преобразования системы резания, то есть при создании систем адаптивного управления станками по показателям качества изготовления изделий. Здесь не будем обсуждать состояние и направление развития систем управления станками. С ними можно познакомиться в цитированной выше литературе. Важно подчеркнуть следующие особенности анализа и синтеза систем управления процессами обработки на металлорежущих станках. 1) Все подсистемы управления траекториями движения исполнительных элементов рассматриваются как автономные. Однако приведенный выше анализ показал, что все исполнительные элемента в станке предназначены для осуществления процесса резания. Поэтому они являются по существу системами связанного управления. Эта связь осуществляется через динамическую связь, формируемую процессом резания.

2) Траектории исполнительных элементов отличаются от траекторий формообразующих движений инструмента относительно заготовки. Причем, в силу конечности упругих свойств подсистем приводов и особенностей формирования сил при резании эти отличия могут быть существенными. Поэтому, во-первых, необходимо выяснить закономерности преобразования траекторий исполнительных элементов в траектории формообразующих движений. Во-вторых, при определении функции управления необходимо ориентироваться на все преобразования от управления (например, программы ЧПУ) через траектории движения исполнительных элементов к траекториям формообразующих движений. 3) Динамическая связь, формируемая процессом резания, является эволюционно изменяющейся. Поэтому при построении управления необходимо принимать во внимание изменения динамической связи, которая влияет на преобразование траекторий исполнительных элементов в траектории формообразующих движений. 4) Металлорежущий станок как объект управления характеризует сложную нелинейную систему, внутренние связи в которой, в основном, характеризуются уравнениями взаимодействия между подсистемами станка и процессом резания. Поэтому при рассмотрении этой системы скалярное представление об управлении должно замениться на векторное. 5) На траектории формообразующих движений оказывают влияние не только управления и их структура, но и параметры и свойства всех взаимодействующих подсистем, включая динамическую связь, формируемую процессом резания. Другими словами, для обеспечения требуемых траекторий формообразующих движений необходимо станок рассматривать как единую динамическую систему и синтезировать ее не только в плане выбора управления (программы ЧПУ), но и в плане выпора конструктивных элементов, в том числе параметров и свойств режущего инструмента. В настоящее время для системного подхода к анализу и синтезу наиболее перспективным является использование синергетической теории управления [6]. Применительно к управлению процессами обработки на металлорежущих станках для применения синергетической концепции необходимо раскрыть структуру металлорежущего станка как управляемого объекта с учетом динамических связей, характеризующих взаимодействие подсистем в станке. Здесь, прежде всего, главное значение имеет динамическая связь, формируемая процессом резания. Необходимо сформулировать цель управления как обеспечения изготовления деталей заданного качества при удовлетворении минимума приведенных затрат на изготовление партии деталей. Возникает задача выявления свойств динамической системы, в том числе влияющих на устойчивость проектируемых стационарных многообразий на которых строится управление. Кроме этого необходимо разработать математический инструментарий, позволяющий не только учитывать эволюционные изменения параметров управляемой динамической системы резания, но и определить метод анализа и синтеза управлений с учетом эволюции. Весь этот перечень вопросов, дополненный анализом и методами синтеза, фактически характеризует новое перспективное направление повышения эффективности функционирования станков на основе системного синергетического синтеза управления процессом обработки. Это направление и определяет содержательную часть исследований при магистерской подготовке. |