|

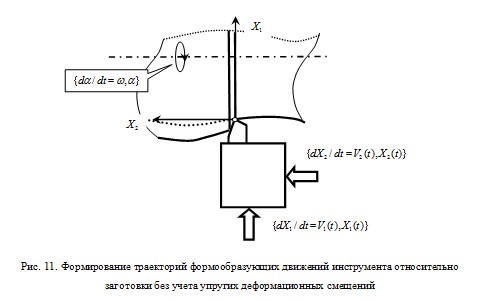

5.2. Система процесса резания на металлорежущем станке. Состояние и уровень развития станкостроительной промышленности характеризует общую тенденцию развития машиностроения в стране, именно поэтому научные разработки, направленные на совершенствование металлорежущих станков и повышение эффективности их использования, всегда актуальны. Современное состояние станкостроительной промышленности в мире является хорошей характеристикой внедрения в производство высоких технологий, как в сфере металлообработки, так и управления. Однако сегодняшняя ситуация в станкостроении в России является далёкой от оптимизма. Достаточно привести один пример. По данным ОАО "ЭНИМС" в 1990 году Россия занимала второе и третье места по производству и потреблению станков в мире. В 1997 году – 20-ое место по производству и 35-ое место по потреблению станков в мире. Таким образом, многие машиностроительные предприятия испытывают острую потребность в обновлении станочного парка. Одним из наиболее дешевых и эффективных решений этой проблемы является модернизация имеющегося оборудования на базе современных систем ЧПУ, технологий и комплектующих. Из опыта ЗАО "ТПК Технополюс" стоимость полной модернизации станка составляет 30%-50% от стоимости нового станка. В настоящее время многие машиностроительные предприятия России и таких развивающихся стран, как Вьетнам, стоят на позициях модернизации станочного оборудования на основе оснащения его современной элементной базой. Однако модернизация станочного оборудования должна также опираться и на современное представление о направлении совершенствования станков. Анализ показывает, что модернизация станочного оборудования в сочетании с использованием научно обоснованных методов может дать даже больший эффект при изготовлении конкретных изделий, чем приобретение нового оборудования. Современный металлорежущий станок представляет достаточно сложную систему, состоящую из механических узлов, предназначенных для обеспечения некоторых управляемых траекторий формообразующих движений инструмента относительно обрабатываемой заготовки, кроме этого составными элементами станка представляются все узлы и блоки, предназначенные для управления траекториями движений исполнительных элементов. Обеспечение таких траекторий выполняется с помощью регулируемых (как правило, от ЭВМ) приводов исполнительных элементов. Все конструктивные элементы и узлы станка, так или иначе, предназначены для обеспечения процесса резания, то есть для обеспечения пересечения траекторий движения заготовки и инструмента с заданными параметрами. Среди таких параметров обычно рассматриваются технологические режимы (скорость резания, величина подачи в течение одного оборота заготовки, глубина резания). Конструктивные элементы станка, их компоновка в станке, конструктивное и аппаратное решение построения систем управления исполнительными элементами станка, сам режущий инструмент и пр. предназначены для формирования таких траекторий исполнительных элементов, при которых обеспечивается изготовление деталей заданного качества. Кроме этого часто ставится и оптимизационная задача изготовления деталей заданного качества при минимизации приведенных затрат на изготовление партии деталей. Для обеспечения качества и эффективности изготовления деталей станок снабжается различными сопроцессорами, например, сопроцессором диагностирования процесса обработки, сопроцессором построения программ для обработки деталей, заданных некоторым геометрическим образом (например, чертежом), и пр. В современный станок включены также различные подсистемы, выполняющие сервисные службы, например, автоматическую замену инструмента, обрабатываемой заготовки, автоматическую настройку положения инструмента на заданную координату, от которой начинается отсчет траекторий его движения и пр. В создание и совершенствование металлорежущих станков, являющихся основным звеном современного производства, внесли свой вклад целые поколения ученых, работающих в этом направлении уже более ста лет. Упрощенно металлорежущий станок можно представить в виде несущей системы, на которой установлены исполнительные элементы, движения которых управляемо. Исполнительные элементы предназначены для формирования сложных пространственных формообразующих движений инструмента относительно заготовки. Однако движение каждого исполнительного элемента выполняется по вполне определенной траектории. Как правило, это движения по прямой или вращение относительно некоторого центра. Тогда движение каждого исполнительного элемента задается своей фазовой траекторией в фазовой плоскости, то есть в виде скорости в функции перемещения. Эта траектория определяет программу ЧПУ станка, так как характеризует программу изменения скорости на заданном перемещении. Например, токарный станок должен иметь, по крайней мере, три исполнительных элемента (два суппорта продольных и поперечных перемещений, и шпиндель, обеспечивающий вращение заготовки). Траектории движения суппортов формируют траектории движения вершины инструмента в плоскости, а траектория вращения шпинделя, во-первых, выполняет силовую функцию обеспечения диспергирования материала, во-вторых, задает скорость резания. С помощью этих траекторий можно обеспечить изготовление детали сложной геометрической формы. Однако эта деталь должна быть телом вращения. Для изготовления такой детали используется режущий инструмент - токарный резец. Однако если деталь не является телом вращения (не обладает свойством осевой симметрии относительно оси вращения), то для изготовления такой детали требуются дополнительные формообразующие движения и, соответственно, дополнительные исполнительные элементы. Современный станок имеет до шести исполнительных элементов, каждый из которых совершает движения по своим управляемым траекториям. Однако каждая из таких траекторий предназначена для обеспечения процесса резания. Поэтому каждый исполнительный элемент в станке взаимодействует с процессом обработки, то есть со средой, формируемой процессом резания. Исполнительные элементы станка практически всегда имеют одну степень подвижности, в направлении которой осуществляется управляемое движение. Все остальные степени ограничены на основе введении дополнительных удерживающих связей. Как правило, ограничивающие движение связи формируются через узлы трения. Проиллюстрируем сказанное на примере токарного станка (рис. 11). Здесь в двух приводах перемещений суппорта существуют два допустимых перемещения – вдоль оси вращения заготовки и в направлении, нормальном к этой оси. Программируемые траектории этих движений, как уже отмечено, есть фазовые траектории. Кроме этого формообразующим является вращение заготовки, зависящее от вращения шпинделя.

Таким образом, все конструктивные элементы металлорежущего станка, предназначенные для осуществления процесса резания, характеризуют единую систему. Если следовать холистическому подходу, рассмотренному в предыдущем параграфе, то для определения понятия система металлорежущего станка необходимо рассмотреть элементы станка и законы взаимодействия между этими элементами. Это сложный, не решенный в полной мере до настоящего времени, вопрос. Для описания системы необходимо описать сами элементы, а также раскрыть условия и законы взаимодействия между элементами. Эти законы объединяют взаимодействующие подсистемы и поэтому их можно рассматривать как некоторые динамические связи между элементами. Например, при вращении шпинделя за счет элементов, ограничивающих остальные движения (кроме вращения), формируются дополнительные взаимодействия, влияющие на движения шпинделя, то есть в сопряжении шпиндель – несущая система формируется дополнительная динамическая связь. Это связь через подшипниковый узел с несущей системой станка. Эта связь может формировать дополнительные формы движения, которые вызывают дополнительные неуправляемые колебания шпинделя в направлении, нормальном к оси его вращения. Это радиальные биения шпинделя, которые влияют на суммарные, в том числе управляемые, формообразующие движения инструмента относительно заготовки, обеспечиваемые приводами суппортов. Они одновременно изменяют текущее значение толщины срезаемого слоя обрабатываемой заготовки, вызывая вариации момента, действующего на шпиндель. Следовательно, радиальные биения шпинделя одновременно через взаимодействие шпинделя с процессом резания вызывают изменение частоты вращения шпинделя. Вариации частоты вращения шпинделя формируются и непосредственно за счет изменения сил трения в подшипниковом узле по мере сближения поверхностей шпинделя и несущей системы. Причем, вариации частоты вращения шпинделя зависят от динамических свойств серводвигателя вращения шпинделя и тех дополнительных связей, которые включены в систему управления вращением шпинделя. Они в целом для установившегося состояния влияют на жесткость серводвигателя. Кроме этого вариации сил резания вызывают изменения деформационных смещений и скоростей вершины инструмента относительно заготовки. Они зависят от жесткости механической части привода продольных перемещений суппорта. Подчеркнем, что в данном случае речь идет не о жесткости вершины инструмента относительно точки его закрепления, а о суммарной жесткости всей механической части. Таким образом, при изучении динамических характеристик шпинделя без рассмотрения взаимодействия шпинделя с процессом резания и с остальными подсистемами, взаимодействующими с процессом резания, мы не можем в принципе получить адекватных характеристик. Уже на этом примере мы замечаем, что даже идеальные по точности траектории суппорта могут иметь существенные погрешности за счет радиальных биений шпинделя. Таким образом, для описания системы вращения шпинделя в несущей системе станка необходимо выяснить, выражаясь языком Г. Хакена, взаимодействия между несущей системой станка и шпинделем, а также взаимодействия между другими подсистемами станка через процесс резания. Конкретно эти взаимодействия шпинделя с несущей системой осуществляются через подшипниковый узел и могут быть представлены соответствующими уравнениями связей между ними. Система же в целом существенно более сложна и обладает во многих случаях принципиально иными свойствами. Очевидно, что вариации скорости продольной подачи при неизменной частоте вращения шпинделя вызывают изменения текущих значений величины подачи на оборот До последнего времени при исследовании и совершенствовании станков использовалась традиционная до второй половины ХХ века редукционистская парадигма. Согласно этой парадигме выполнены исследования в области совершенствования несущих систем станков, их направляющих, систем перемещения суппортов или рабочих столов, например, на основе использования шариковых ходовых винтов, шпиндельных узлов, суппортов, компоновки станков, управления движением исполнительных элементов. Кроме этого выполнены фундаментальные исследования самого процесса резания, в том числе динамики процесса обработки (этот вопрос подробнее будет проанализирован в следующем параграфе). Было выполнено исследование факторов, влияющих на параметры качества изготовления деталей на данном станке. Наконец, разработана система показателей качества деталей, удобная для использования в производстве, а также аппаратура, позволяющая определять эти показателя в производстве. Все эти работы явились результатом колоссального труда и материальных затрат. Это естественно, так как современное производство, являющееся основой экономики, а, следовательно, процветания общества, так или иначе, базируется на использовании металлорежущих станков. Тем не менее, необходимо признать, что металлорежущий станок как единая система, предназначенная для процесса резания, стал рассматриваться только в последние десятилетия. Если опираться на системный подход, то главной отличительной особенностью металлорежущего станка как машины является наличие процесса резания. Именно наличие процесса резания, его особенности и закономерности, которые объединяют все подсистемы в единую систему резания, характеризуют предмет исследований в области металлорежущих станков, отличный от других машин и механических систем. Если внимательно проанализировать сформировавшийся в настоящее время подход к анализу выходных характеристики станка, то процесс обработки в этом анализе и показателях качества станка практически отсутствуют. Важно подчеркнуть, что даже в идеальных по параметрам точности исполнительных элементах станка изготовление детали требуемого качества порой вызывает большие проблемы. Это особенно относится к деталям сложной геометрической формы. На настоящем этапе возникает важная проблема объединения всех подсистем станка через процесс резания в единую системы. В этом объединении главная проблема стоит с учетом динамики управляемой системы, взаимодействующей с процессом резания. Первые шаги в этом направлении сделаны. В частности, при анализе погрешностей, формируемых при изготовлении деталей на токарных станках, стало ясно, что, даже при идеальных траекториях суппортов, траектории движения вершины инструмента относительно заготовки в точке контакта с ней инструмента могут существенно отличаться. Здесь и в дальнейшем в диссертации мы условимся называть траектории движения вершины инструмента относительно заготовки траекториями формообразующих движений. Они отличаются от траекторий движения исполнительных элементов станков, по крайней мере, упругими деформационными смещениями и их скоростями. Однако до настоящего времени не раскрыты закономерности преобразования траекторий исполнительных элементов в траектории формообразующих движений. Это связано с тем, что, с одной стороны, деформационные смещения в заданной динамической системе зависят от сил, с другой, силы зависят от деформационных смещений, изменяющих характеристики процесса резания, например, текущие значения припуска. Таким образом, система резания на металлорежущем станке зависит от представлений о динамической системе станка и процесса резания. Причем, динамическая система станка должна учитывать все основные подсистемы, предназначенные для формирования траекторий формообразующих движений инструмента относительно заготовки и тех дополнительных связях, влияющих на формирование этих движений. |

которые влияют на силы резания и через динамическую связь, описывающую взаимодействие движения суппорта и процесса резания, вызывают упругие деформационные смещения в направлении, ортогональном к управляемым движениям суппорта в направлении его подвижности. Взаимодействия суппортов продольных и поперечных перемещений с процессом резания таковы, что колебания продольного суппорта в направлении ограничивающей связи непосредственно вызывают вариации скорости суппорта поперечной подачи. Наконец, вариации траекторий каждого из исполнительных элементов станка по направлению его подвижности через процесс резания вызывают изменения сил резания, действующих в пространстве. Например, изменение момента сопротивления вращению шпинделя. Следовательно, вариации скорости подачи должны через процесс резания влиять и на частоту вращения шпинделя. Поэтому они, во-первых, вызывают пространственные отклонения движений всех элементов и, во-вторых, объединяют все подсистемы станка в единую систему.

которые влияют на силы резания и через динамическую связь, описывающую взаимодействие движения суппорта и процесса резания, вызывают упругие деформационные смещения в направлении, ортогональном к управляемым движениям суппорта в направлении его подвижности. Взаимодействия суппортов продольных и поперечных перемещений с процессом резания таковы, что колебания продольного суппорта в направлении ограничивающей связи непосредственно вызывают вариации скорости суппорта поперечной подачи. Наконец, вариации траекторий каждого из исполнительных элементов станка по направлению его подвижности через процесс резания вызывают изменения сил резания, действующих в пространстве. Например, изменение момента сопротивления вращению шпинделя. Следовательно, вариации скорости подачи должны через процесс резания влиять и на частоту вращения шпинделя. Поэтому они, во-первых, вызывают пространственные отклонения движений всех элементов и, во-вторых, объединяют все подсистемы станка в единую систему.