|

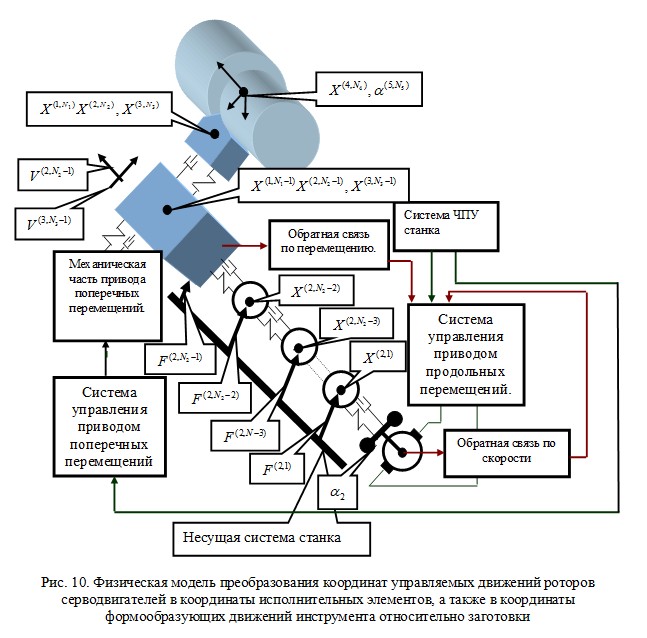

3.2. Синергетический принцип построения систем управления. Идея синергетического синтеза систем управления основана на проектировании в управляемом объекте с помощью вводимых дополнительных связей, формируемых в координатах состояния объекта, требуемых по условиям функционирования объекта притягивающих многообразий (аттракторов) [6, 17, 18]. В основу системного синтеза в этом случае положено два принципа. Первый принцип основан на расширении, второй – на сжатии пространства состояния системы. Проиллюстрируем реализацию этих принципов на примере управления процессами обработки на металлорежущих станках (рис. 10) [19]. Существующие в настоящее время подходы к совершенствованию систем управления процессами обработки на металлорежущих станках основаны на следующих принципах. 1) Улучшение механической части систем, обеспечивающих точность перемещений исполнительных элементов за счет повышения жесткости несущей системы станка, на которой устанавливаются приводы исполнительных элементов, улучшения узлов трения и конструктивных элементов (например, установление шариковых ходовых винтов) и пр. В настоящее время точность траекторий исполнительных элементов станка в основном регламентируется не свойствами системы управления, а возможностями относительных перемещений в механической части. Здесь, прежде всего, необходимо принимать во внимание свойства узлов трения.

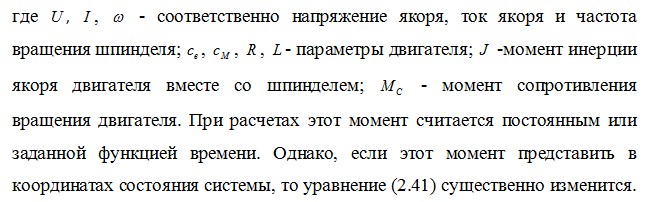

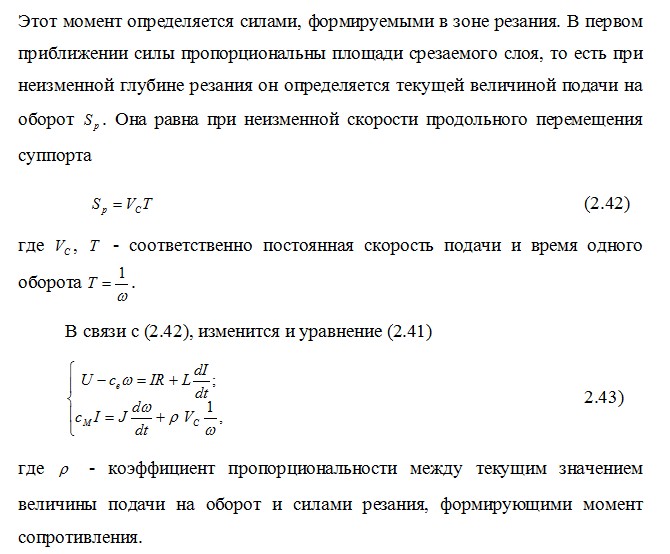

2) Устранение в приводах перемещений исполнительных элементов механической части, стоящей между серводвигателями и исполнительными элементами. Например, на основе создания линейных двигателей с соответствующими системами управления. Устранение механической части обусловлено тем, что точность позиционирования исполнительных элементов, в основном, диктуется механической частью. В связи с этим в настоящее время мировое научное сообщество активно работает над созданием надежных и управляемых в широком скоростном диапазоне линейных двигателей. 3) Совершенствование систем управления движением исполнительных элементов за счет введения соответствующих обратных связей и законов управления. Эта задача решается на основе использования законов синтеза систем управления, в том числе, основанных на нелинейных законах управления. 4) Увеличение числа управляемых исполнительных элементов, позволяющие вести обработку деталей достаточно сложной конфигурации. В настоящее время разработаны системы управления процессами обработки на станках, которые имеют до шести исполнительных элементов, каждый из которых влияет на общую траекторию движения инструмента относительно заготовки, обеспечивая достаточно сложные в пространстве траектории движения инструмента относительно заготовки. Одна из концепций совершенствования станков основана на том, что металлорежущий станок рассматривается как жесткая несущая система, на которой устанавливаются управляемые от ЭВМ силовые роботы, на которых устанавливаются режущие инструменты. Первые модели таких станков уже продемонстрированы на международных выставках. Они имеют до шести степеней подвижности (до шести исполнительных элементов). Все они позволяют формировать в пространстве сложные траектории движения инструмента относительно заготовки, то есть обрабатывать детали сложной геометрической формы, что особенно важно для аэрокосмической промышленности, судостроения и пр. 5) Современные станка с ЧПУ снабжаются различными программами, обеспечивающими для пользователей простыми методами автоматизированной подготовки управляющих программ. Кроме этого они снабжаются различными подсистемами диагностирования как состояния управляющей ЭВМ и ее интерфейса, так и системами, контроля текущего состояния процесса резания и параметров качества изготовления деталей. Таким образом, современный станок представляет собой единство механической части с процессом обработки и ЭВМ. Между координатами состояния механической части и ЭВМ обеспечивается обмен информации. Все указанные направления, в конечном счете, основаны на принципе подчинения траекторий исполнительных элементов станка требуемым траекториям, которые программируются в индустриальной ЭВМ, предназначенной для управления. Другими словами траекториям, запрограммированным на ЭВМ, подчиняются траектории исполнительных элементов. Целью управления является обеспечение соответствия траектории исполнительных элементов траектории, запрограммированной на ЭВМ. В свою очередь, траектория на ЭВМ программируется на основе геометрического образа детали, представляемого различными методами интерполяции. Однако все эти принципы не учитывают того обстоятельства, что на движения исполнительных элементов оказывают влияние не только силы, формируемые исполнительными элементами, но и силы, образующиеся в процессе резания. Необходимо подчеркнуть, что все исполнительные элементы в металлорежущем станке обеспечивают в рабочем состоянии взаимодействие с процессом обработки. Это приводит к двум эффектам. Во-первых, сама траектория движения вершины инструмента за счет упругих деформационных смещений отличается от траектории исполнительных элементов. Во-вторых, силовая реакция со стороны процесса обработки, зависящая от всех траекторий исполнительных элементов, оказывает влияние на траекторию исполнительных элементов. Другими словами, сам процесс обработки формирует некоторую динамическую связь, представляемую в координатах состояния и зависящую от траекторий исполнительных элементов. В связи с этим даже в идеальной по точности системе управления исполнительными элементами возникают принципиальные погрешности, вызываемые реакцией со стороны процесса резания. Более того, строго говоря, если учитывать реакцию со стороны процесса резания и представить ее в координатах состояния, то свойства севодвигателя, как динамического управляемого объекта, могут принципиально изменяться. Для устранения этого принципиального недостатка воспользуемся синергетическим подходом к построению системы управления процессами обработки на металлорежущих станках. Для рассматриваемого примера принцип расширения пространства состояния включает в себя введение дополнительных координат, находящихся между исполнительными элементами станка и процессом резания, включая сам процесс обработки. Это координаты, учитывающие упругие деформационные смещения инструмента относительно заготовки. Координаты, учитывающие модель момента сопротивления двигателя в координатах управляемой системы. Это законы преобразования траекторий исполнительных элементов станка в траектории формообразующих движений вершины инструмента относительно заготовки. Подчеркнем, что траектории движения исполнительных элементов станка в системе преобразуются в траектории формообразующих движений. Последние характеризуют параметры точности изготовления детали. Изготовление же детали с заданными параметрами качества характеризует цель управления. Введение эти дополнительных координат и связей и характеризует процедуру расширения пространства состояния. В этом случае мы имеем преобразование системы управления из скалярной в векторную. Кроме этого, связь, формируемая процессом резания, представленная в координатах состояния системы, фактически образует внутреннюю, естественно существующую связь, которая выступает в роли внутреннего регулятора. В связи с этим внешнее управление должно быть согласованным с внутренним. Именно совместное согласованное внутреннее управлении с внешним характеризует синергетику (согласованное действие) управления. Если удается в результате согласования обеспечить требуемые траектории формообразующих движений и эти траектории являются асимптотически устойчивыми (аттракторами), то цель управления будет достигнута. Необходимо подчеркнуть, что требуемые траектории формообразующих движений отличаются от траекторий исполнительных элементов станка. Поэтому программировать на ЭВМ необходимо траектории исполнительных элементов с учетом их преобразования в траектории формообразующих движений. Таким образом, в основу построения программы ЧПУ необходимо взять те многообразия траекторий исполнительных элементов станка, которым соответствуют требуемые траектории формообразующих движений. Это принципиально иной способ программирования, по сравнению с принятым в настоящее время. Поясним процедуру расширения пространства состояния на примере упрощенного математического описания динамики привода вращения шпинделя. Будем считать, что шпиндель вращается с помощью двигателя постоянного тока, установленного непосредственно на шпинделе. Тогда для определения связи напряжения якоря с частотой вращения шпинделя можно воспользоваться известным уравнением

Таким образом, учет только реакции со стороны процесса обработки система, описывающая динамику двигателя постоянного тока, принципиально изменится. Система (2.43) является существенно нелинейной. Она обладает принципиально другими свойствами, чем система (2.41). Ее свойства зависят от скорости подачи суппорта и, в общем случае от траектории движения суппорта. Отметим следующие принципиальные отличия: система (2.43) является существенно нелинейной; для нее характерно ветвление точек равновесия при варьировании напряжения якоря; отдельные точки равновесия в этой системе являются неустойчивыми; свойства системы зависят от скорости подачи, то есть от системы управления подачей суппорта. В общем случае все управляемые подсистемы становятся связанными и их необходимо анализировать совместно. Синтез системы управления на основе скалярных представлений, как это делается в настоящее время, становится неприемлемым. Принцип сжатия пространства состояния, который, как уже отмечено, всегда справедлив для диссипативных систем, заключается в обеспечении асимптотически устойчивой требуемой траектории формообразующих движений. Если обеспечить условие асимптотической устойчивости, то при проектировании достаточно обеспечить такую программу ЧПУ, которая приводит к требуемым траекториям формообразующих движений. Поэтому при анализе понижается размерность пространства состояния анализируемой системы. Для системного синтеза управления процессами обработки необходимо учитывать не только связанность подсистем управления отдельными исполнительными элементами станка, но и свойства формируемой процессом обработки нелинейной связи. |