4.4. Нанесение полимерных покрытий

Пластмассы в ремонтно-восстановительном производстве наносят на поверхности ренодеталей для восстановления их размеров, повышения износостойкости и улучшения герметизации.

Одновременно покрытие из пластмассы снижает шум от трения и повышает коррозионную стойкость реноизделия. Тонкий слой пластмассы практически не ухудшает прочностных показателей металла и придает восстанавливаемой детали податливость, т. е. способность принимать форму сопряженной детали, что приводит к резкому увеличению площади контакта.

Пластмассы наносят литьем под давлением, горячим прессованием, вихревым, газопламенным и центробежным способами. Акриловые пластмассы. При восстановлении реноизделий широко применяют акриловые пластмассы, содержащие в качестве связующих материалов акриловые смолы — продукты полимеризации метилметакрилата и сополимеризации метилметакрилата со стиролом. К ним относят: актилат АТС-1, бутакрил, эпоксидно-акриловые пластмассы СХЭ-2 и СХЭ-3. Эти термопластические быстротвердеющие пластмассы холодного отверждения получают смешиванием порошка и жидкости. Изготовленная масса, имеющая консистенцию сметаны, затвердевает без подогрева и давления. Затвердевшая пластмасса износостойка, хорошо работает в паре с чугуном, сталью, бронзой, коэффициент трения при отсутствии смазочного материала 0,20—0,18, а при введении в композицию требуемого количества антифрикционных добавок уменьшается до 0,143. Пластмассы с такими добавками могут работать без смазки. Вязкость пластмасс изменяют в зависимости от их назначения. Для этого в раствор пластмассы вводят порошкообразные, волокнистые и слоистые наполнители из металлических и неметаллических материалов. Затвердевшая пластмасса стойка к щелочам любой концентрации, бензину, скипидару, пресной и морской воде, минеральным и растительным маслам. Слой пластмассы можно удалить нагреванием до 150…200 °С и дальнейшим выжиганием или обработкой резанием.

Такие пластмассы используют при восстановлении изношенных реноизделий в качестве компенсатора износа для восстановления нарушенных размерных цепей станков и машин. С помощью пластмасс восстанавливают: круговые направляющие станин карусельных станков, направляющие кареток токарных, фрезерных, расточных, зубофрезерных и других станков; регулировочные клинья и прижимаемые планки механизмов всех видов оборудования, в том числе механических прессов. Их также ис пользуют для ремонта подшипников шпинделей револьверных головок токарно-револьверных станков; отверстий под пиноль задней бабки; резьбы гаек ходовых винтов, втулок, посадочных мест зубчатых колес и шкивов; деталей гидронасосов; кулисных механизмов и других деталей металлорежущего оборудования.

Для повышения эксплуатационных свойств (уменьшения коэффициента трения и увеличения износостойкости) в пластмассу вводят (до 10 %, массовая доля) порошок графита. Однако при этом ухудшаются адгезионные свойства раствора пластмассы. Чтобы использовать хорошие адгезионные качества ненаполненной пластмассы и повышенные эксплуатационные свойства раствора, содержащего антифрикционные наполнители, направляющие крупных металлорежущих станков (со слоем пластмассы толщиной более 2 мм) ремонтируют двухступенчатым методом. Восстанавливаемая поверхность покрывается слоем раствора пластмасс СХЭ-2и СХЭ-3 (подложка) без наполнителя, обладающей максимальной адгезией.

Качество подготовки поверхностей и выверка точности координат оказывают большое влияние на качество и трудоемкость восстановления реноизделия в целом.

Рассмотрим некоторые технологии восстановления деталей с применением пластмасс.

Восстановление подшипников скольжения. Если подшипник имеет незначительный равномерный износ, его поверхность можно восстановить простым смазыванием. Внутреннюю поверхность подшипника зачищают, тщательно обезжиривают и покрывают равномерным слоем эпоксидной композиции. После отверждения пластмассы можно дополнительно обрабатывать ее на токарно-винторезном станке.

Восстановление поверхностей подшипников скольжения выполняют с применением пластмасс, содержащих, массовые доли: эпоксидной смолы ЭД-6 100, порошка графита 30, полиэтиленполиамина 10. Для восстановления подшипников применяют и антифрикционный материал ЭТС-52, содержащий массовые доли: эпоксидной смолы 100, полиэтиленполиамина 10, тиокола ЛП-2 25, маршалита 80……100, дибутилфталата 10, графита СК.ЛН 50….80.

Пластмасса обладает хорошими антифрикционными свойствами, эластична и влагонепроницаема, не растворяется в бензине, керосине и маслах. Коэффициент трения в паре со сталью без смазочного материала 0,02. Пластмасса обладает высокой адгезией к металлу, что позволяет успешно применять эпокситиоколовые композиции для восстановления подшипников.

Заделка забоин и задиров. В результате длительной эксплуатации на установочных поверхностях столов оборудования появляются задиры и забоины. Для восстановления поверхности стола применяют метод заделки поврежденных мест с помощью накладок, устанавливаемых на эпоксидном клее Накладки изготовляют из материала ренодетали. Высота накладки должна быть больше глубины паза на 1—2 мм. Сопрягаемые поверхности паза и накладки промывают растворителем и покрывают слоем клея. Установленную накладку прижимают грузом, создающим давление 0,8 МПа. После отверждения пластмассы накладку подгоняют заподлицо с установочной плоскостью стола.

Для устранения задиров на направляющих станины применяют эпоксидные замазки того же состава, что и для заделки трещин корпусных деталей. Замазкой можно также выравнивать имеющиеся вмятины, небольшие забоины, раковины, а также другие повреждения трущихся поверхностей.

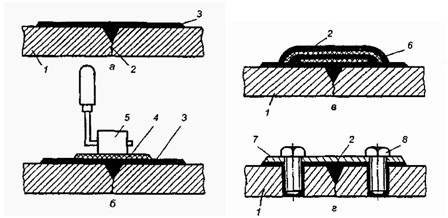

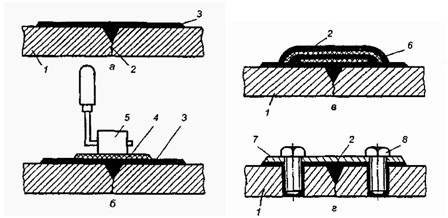

Устранение трещин и пробоин. По концам трещины сверлят отверстия O2,5…3 мм. Снимают фаску вдоль трещин под углом 60…700С на глубину 1…3 мм. Зачищают поверхность на расстоянии 40…50 мм от трещины и дважды обезжиривают ее ацетоном с последующей просушкой в течение 8…10 мин. Наносят на поверхность эпоксидный состав при ремонте чугунных и стальных ренодеталей. Если длина трещины меньше 20 мм (рис. 5. ), то проводят отверждение композиций при комнатной температуре в течение 72 ч или при той же температуре 12 ч, а затем при нагревании в термошкафу по одному из режимов: при температуре 40°С в течение 48 ч, при 60°С - 24, при 80°С - 5, при 100°С - 3 ч.

Трещину длиной 20…150 мм заделывают так же, но после нанесения первого слоя эпоксидного состава на нее дополнительно накладывают стеклоткань с перекрытием трещины на 20…25 мм и прикатывают ее роликом. Затем вновь наносят слой эпоксидного состава, накладывают стеклоткань и прикатывают роликом. После этого вновь наносят эпоксидную композицию и отверждают, как описано ранее.

Рис. 4.20. Схемы заделки трещин: а-г – варианты; 1 – ренодеталь; 2 – трещина; 3 – эпоксидный состав 4,6 – наладки из стеклоткани; 5 – ролик; 7 – металлическая накладка; 8- болт

Трещину длиной более 150 мм разделывают и подготавливают, как было описано ранее. Изготовляют стальную накладку толщиной 1,5…2 мм с перекрытием трещины на 40…50 мм, сверлят в ней отверстия O 10 мм на расстоянии 50…70 мм друг от друга. По этим отверстиям накернивают и сверлят отверстия в ремонтируемой ренодетали, нарезают в них резьбу М8. Затем наносят на ренодеталь и пластину эпоксидный состав, закрепляют накладку винтами и отверждают.

Пробоины на ренодеталях заделывают так же, как трещины длиной более 150 мм с помощью постановки на эпоксидный состав и винты стальных накладок.

Восстановление неподвижных подшипниковых соединений. Для этого применяет эпоксидные композиции, эластомеры и анаэробные герметики. Поверхности из любого материала зачищают до блеска, дважды обезжиривают ацетоном с последующей просушкой в течение 10 мин.

Ремонт и стопорение резьбовых соединений. Сильно изношенные резьбовые отверстия в корпусных ренодеталях часто восстанавливают установкой ввертышей. В этом случае ввертыши удобно закреплять нанесением на поверхности отверстий и ввертыша эпоксидного состава. При небольших износах соединения его восстанавливают путем нанесения эпоксидного состава на подготовленные отверстия и шпильку (болт). Зазор резьбового соединения до 0,3 мм можно восстановить нанесением на подготовленные поверхности анаэробного герметика. Во всех случаях необходимо соблюдать условия подготовки поверхностей и режим отверждения полимера.

Восстановление гильз рабочих цилиндров. Основной частью гидравлических и пневматических приводов оборудования является цилиндр. Стальные гильзы рабочих цилиндров находятся в длительной эксплуатации и поэтому сильно изнашиваются. Для восстановления первоначальных размеров трущихся поверхностей применяют пластмассы. Изношенную гильзу растачивают для удаления следов износа и промывают растворителем. Одну из сторон гильзы закрывают крышкой, заливают в цилиндр жидкую пластмассу и затем закрывают цилиндр второй крышкой.

|