|

4.2. Наплавка

Наплавка по сравнению с другими способами восстановления дает возможность получать на поверхности ренодеталей слой необходимой толщины и нужного химического состава, высокой твердости и износостойкости. Наиболее известные способы наплавки: электродуговая под слоем флюса, дуговая в среде углекислого газа, наплавка с газопламенной защитой, вибродуговая, наплавка порошковой проволокой, электрошлаковая, плазменная наплавка, газопламенная и электроннолучевая.

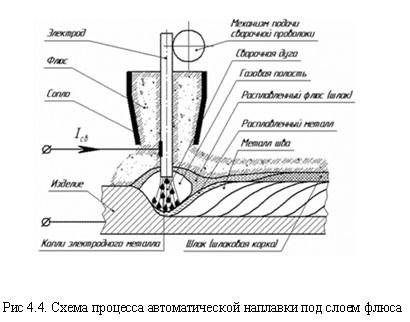

Электродуговая наплавка под слоем флюса. При такой наплавке в зону горения дуги подают сыпучий флюс, состоящий из отдельных мелких крупиц (зерен). Под воздействием высокой температуры часть флюса плавится, образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный металл от действия кислорода и азота. Наплавку под слоем флюса применяют для восстановления многих ренодеталей тракторов, автомобилей и сельскохозяйственных машин.

Автоматическая наплавка эффективна в тех случаях, когда нужно наплавить слой толщиной более 3 мм (например, при выполнении наплавки на ренодеталях ходовой части тракторов и сельскохозяйственных машин — катках, цапфах, роликах, осях и т. д.).

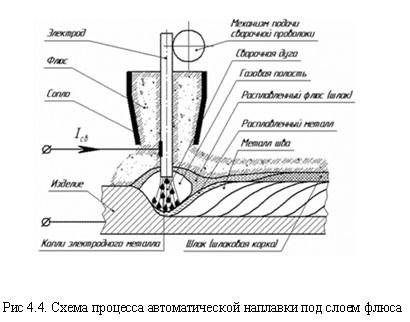

Принципиальная схема процесса автоматической наплавки под слоем флюса представлена на рис.4.4.

Для наплавки под слоем флюса применяют устанавливаемые на токарных станках или специальных установках головки типов А-580, ОКС-1031Б, ОКС-1252М. Качество наплавленного металла и его износостойкость зависят от марки электродной проволоки, флюса и режима наплавки.

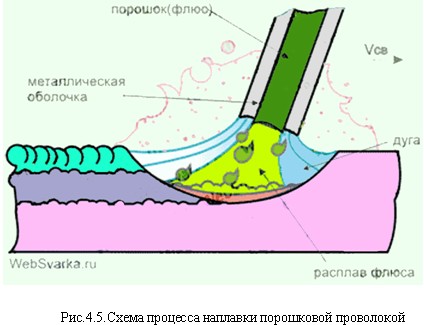

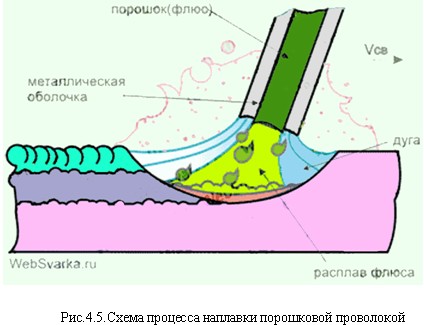

Наплавка порошковой проволокой. Хорошие результаты при наплавке дает использование порошковой проволоки, в состав которой входят феррохром, ферротитан, ферромарганец, графитовый и железный порошки. Наплавку выполняют под слоем флюса или в среде защитного газа, но при введении в проволоку соответствующих компонентов возможна наплавка и без флюсовой или газовой защиты. Исходным материалом порошковой проволоки служит лента из низкоуглеродистой стали и порошок, содержащий необходимые элементы.

Используют два типа порошковой проволоки для наплавки под флюсом и для наплавки открытой дугой Твердость и относительная износостойкость наплавленного металла в зависимости от марок электродной проволоки и флюса.

На рис.4.5. представлена схема процесса наплавки порошковой проволокой

Этот способ обладает преимуществами перед другими: он позволяет увеличить силу тока, т е. производительность процесса в 2 раза и более; исключается операция отделения шлаковой корки от ренодетали после наплавки. При этом способе микроструктура металла при наплавке например на сталь 45 (материал коленчатых валов) обеспечивается трооститномартенситная структура металла, твердость 51,5….57 HRC; возрастает износостойкость в 1,6….2 раза больше, чем у стали 45, закаленной токами высокой частоты (ТВЧ).

Для наплавки порошковой проволокой используют токарные станки с головками А-580М, ОКС-1252М, А-765, А-1197, а также специальные станки УД-139, УД-140, УД-143, УД-144, УД-209, УД-233, У-651, У-653, ОКС-11200, ОКС-11236, ОКС-11238, О КС-14408.

Источниками питания дуги являются преобразователи ПСГ-500, выпрямители ВДУ-504, ВДУ-301, ВДУ-1001, ВС-600, ВДМ-1001. Использование порошковой проволоки позволяет снизить расход сварочной проволоки. Наплавку порошковой проволокой и лентой выполняют при постоянном токе обратной полярности. Диаметр электродной проволоки зависит от толщины наплавленного металла с припуском на механическую обработку 0,8…1,5 мм на сторону. Силу тока выбирают в зависимости от скорости наплавки и диаметра проволоки.

Наплавка в среде углекислого газа. Этот способ в значительной степени отличается от других способов восстановления ренодеталей — не нужно ни флюсов, ни электродных покрытий. Дуга между электродом и наплавляемым изделием горит в струе газа, вытесняющего воздух из плавильного пространства и защищающего расплавленный металл от воздействия кислорода и азота.

Автоматическая наплавка в среде углекислого газа. Имеет следующие преимущества: при наплавке отсутствуют вредные выделения и шлаковые корки; открытая дуга дает возможность наблюдать и корректировать процесс, проводить наплавку при любом пространственном положении наплавляемой плоскости, механизировать наплавку, выполняемую на мелких ренодеталях (валах диаметром 10 мм и более).

Для наплавки применяют следующее оборудование: наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М; источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЗД-7,5/30; подогреватели газа; осушитель, заполненный силикагелем КСМ крупностью 2,8…7 мм; редукторы-расходомеры ДРЗ-1-5-7, или ротаметры РС-3, РС-ЗА, РКС-65, или кислородный редуктор РК-53Б.

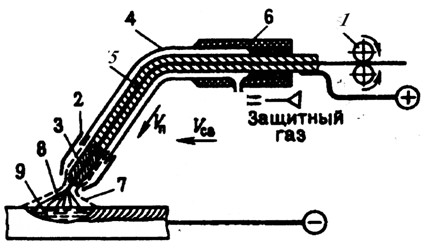

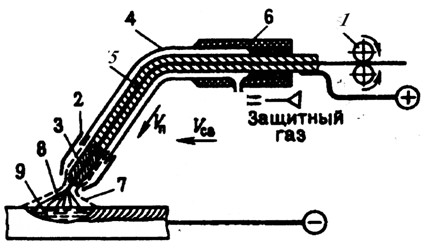

Наплавку в среде углекислого газа выполняют на постоянном токе обратной полярности. Тип и марку электрода выбирают в зависимости от материала восстанавливаемой ренодетали и требуемых физико-механических свойств наплавленного металла. Скорость наплавки устанавливают в зависимости от толщины наплавляемого металла и качества формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5…3,5 мм.. Твердость наплавленного металла в зависимости от марки и типа электродной проволоки 200…300 НВ. Схема процесса представлена на рис.4.6.

Рис 4.6. Автоматическая наплавка в среде углекислого газа [6]

1 - механизм подачи 2 - сопло; 3 - токододводящий мундштук; 4 - корпус горелки 5 плавящийся металлический электрод(наплавочная проволока); 6 - рукоять горелки;7 - атмосфера защитного газа; 8 - сварочная дуга;9 ванна расплавленного металла.

Вибродуговая наплавка — разновидность дуговой наплавки металлическим электродом. Технология вибродуговой наплавки предусматривает восстановление деталей с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями

Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность.

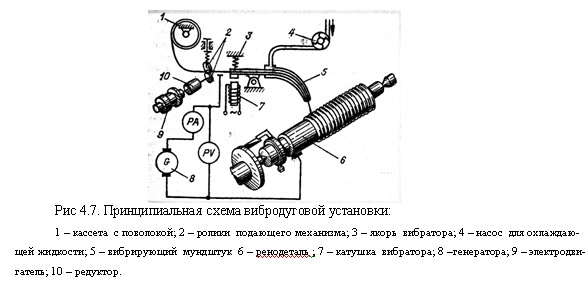

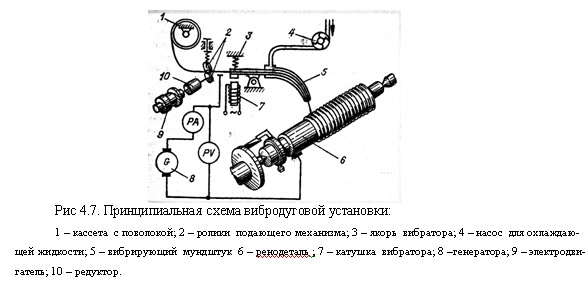

На рис 4.7. дана принципиальная схема вибродуговой установки с электромеханическим вибратором.

На суппорте токарного станка закрепляют наплавочную головку (ОКС-6569 или ОКС-1252). Для питания дуги используют источники постоянного тока с жесткой внешней характеристикой (генераторы АНД-500/250, выпрямители ВС-300 и ВС-600, преобразователи ПД-305 и ПСГ-500).

К наплавляемой поверхности ренодетали, которая вращается в центрах токарного станка, роликами подающего механизма из кассеты через вибрирующий мундштук подается электродная проволока. Из-за колебаний мундштука, вызываемых электромеханическим вибратором, проволока периодически прикасается к поверхности ренодетали и расплавляется под действием импульсных электрических разрядов, поступающих от генератора. Под действием вибратора мундштук вместе с проволокой вибрирует с частотой 110 Гц и амплитудой колебания до 4 мм (практически 1,8….2мм). Вибрация электрода во время наплавки обеспечивает стабильность процесса за счет частых возбуждений дуговых разрядов и способствует подаче электродной проволоки небольшими порциями, что обеспечивает лучшее формирование наплавленных валиков. Благодаря вибрациям процесс наплавки может быть осуществлен при низком напряжении (12…18 В). Охлаждающая жидкость (4…6 %-ный раствор кальцинированной соды в воде) защищает металл от окисления.

Технология вибродуговой наплавки предусматривает восстановление деталей с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями.

Для наплавки внутренних цилиндрических поверхностей головку размещают на станке так, чтобы плоскость мундштука совмещалась с осью ренодетали. Ренодеталь приводят во вращательное движение, заготовку — в поступательное.

Толщина однослойной наплавки в зависимости от режимов колеблется от 0,5 до 3 мм. При многослойной наплавке можно получить слои любой толщины. Подготовка поверхностей для наплавки состоит в очистке их от грязи и ржавчины. Все отверстия и пазы, которые необходимо сохранить, заполняют медными или графитовыми вставками так, чтобы они выступали над поверхностью на величину, превышающую толщину наплавленного слоя, что позволяет легче удалить их после наплавки.

Вибродуговая наплавка под слоем флюса имеет ряд преимуществ: дает возможность наплавлять металл только на изношенную часть, что уменьшает трудоемкость последующей механической обработки; получать наплавленный слой без пор и трещин; деформация ренодетали минимальная и не превышает полей допусков посадочных мест; минимальная зона термического влияния.

Недостатком вибродуговой наплавки является уменьшение до 40 % сопротивления усталости наплавленных деталей.

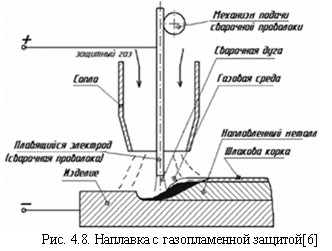

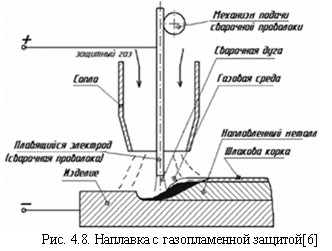

Дуговая наплавка с газопламенной защитой. Большими технологическими возможностями при восстановлении деталей широкой номенклатуры в условиях восстановительного производства обладает наплавка с газопламенной защитой.

Способ позволяет наплавлять на ренодетали плотные слои, применяя доступные и относительно дешевые углеродистые проволоки. Металл, наплавленный высокоуглеродистыми проволоками на стальные ренодетали, хорошо воспринимает закалку. Можно также наплавлять стальной низкоуглеродистой проволокой на чугунные ренодетали. Наплавленный слой в этом случае обладает хорошей обрабатываемостью.

Особенностью способа является то, что защитные газы в сварочную зону подаются двумя концентричными потоками: в наружном потоке — природный газ (ГОСТ 5542—78) или пропанбутановую смесь (ГОСТ 20447—80) и во внутреннем потоке — кислород (ГОСТ 5583—78)

На рис.4.8 представлена схема наплавки реноизделия с газопламенной защитой.

Вредное влияние газа на плотность наплавленного металла подавляется кислородом, который подается узким внутренним потоком в зону дуги. По выходе из горелки газ сгорает, образуя пламя. Таким образом, дуга горит в факеле азокислородного пламени. Для защиты от перегрева в процессе наплавки газовая горелка и головка мундштука снабжены рубашками водяного охлаждения, которые включаются последовательно в систему питания водой. Наплавку выполняют на наплавочных станках УД-209, У-653 или на созданной установке на базе токарного станка. Для создания газопламенной защиты установку оснащают горелкой, системой питания горелки газами и системой охлаждения горелки и наплавляемой ренодетали. Для питания дуги применяют источники с пологопадающей или жесткой характеристикой: ВС-600, ВДУ-505, ВДУ-50, ВДУ-601, ПСГ-500 и др.

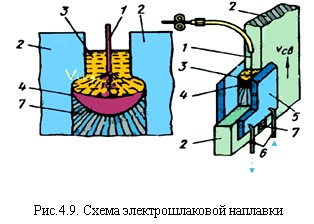

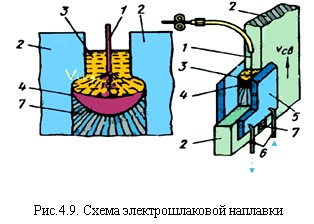

Электрошлаковая наплавка. Для изготовления биметаллических деталей с износостойким слоем значительной толщины (более 10 мм) применяют электрошлаковую наплавку. В этом процессе используют теплоту, выделяющуюся при прохождении электрического тока через расплавленный шлак.

Электрошлаковая наплавка обеспечивает наибольшую производительность по сравнению со всеми другими способами наплавки. С помощью легированных присадок получают наплавленный слой нужного химического состава. Качество наплавленного металла высокое — отсутствуют поры, трещины и другие дефекты.

Наплавку можно выполнять на плоских поверхностях, а также на поверхностях тел вращения. Особенность электрошлаковой наплавки состоит в том, что можно получать гладкие, ровные поверхности наплавленного слоя. Это дает возможность использовать ренодетали без последующей механической обработки. В начале процесса в зазор между ренодеталью и водоохлаждаемой формой заливают расплавленный флюс и возбуждают дугу между электродной проволокой и ренодеталью. После образования шлаковой ванны достаточной глубины дуга потухает, и ток проходит через расплавленный шлак — начинается электрошлаковый процесс. Расход флюса при этом способе в 15..20 раз меньше, чем при электродуговом. Наплавку осуществляют специальнымисварочными аппаратами. По мере заполнения зазора наплавленным металлом ренодеталь перемещают относительно аппарата вниз.

Режимы электрошлаковой наплавки при восстановлении опорных катков тракторов класса 30 кН имеют следующие (оптимальные) значения: напряжение 36…40 В; сила тока 800…900 А; скорость подачи проволоки 3…3,5 м/мин; глубина шлаковой ванны 80 мм; число электродов 2; скорость подачи сормайта 60…85 г/мин; диаметр электродной проволоки, используемой в этом случае, 3 мм. Наплавляемый металл, шлаковая и металлическая ванны удерживаются от вытекания обычно специальными формирующими устройствами - подвижными или неподвижными медными ползунами 5, охлаждаемыми водой 6, или остающимися пластинами. Верхняя кромка ползуна располагается несколько выше зеркала шлаковой ванны.

Кристаллизующийся в нижней части металлической ванны расплавленный металл образует шов 7.

Шлаковая ванна, находясь над поверхностью металлической ванны, соприкасаясь с охлаждаемыми ползунами, образует на них тонкую шлаковую корку, исключая тем самым непосредственный контакт расплавленного металла с поверхностью охлаждаемого ползуна и предупреждая образование в металле шва кристаллизационных трещин. На рис 4.9. представлена схема электрошлаковой наплавки.

Восстановленные электрошлаковым методом детали подвергаются соответствующей термической и механической обработке.

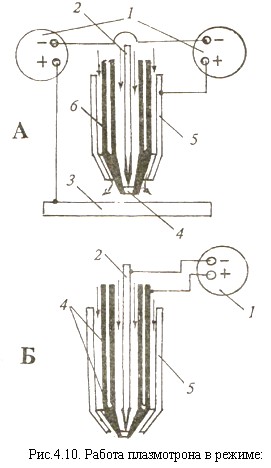

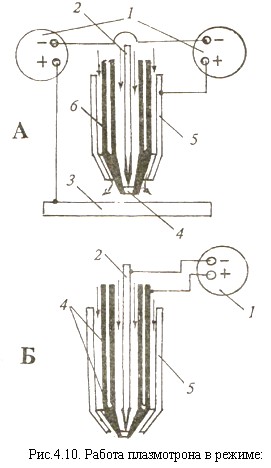

Плазменная и микроплазменная наплавка Плазменная наплавка— это та же сварка плавлением. Здесь действует тоже электрическая дуга. Но это уже сжатая дуга, которую позволяет получить специальная горелка, плазмотрон. Плазмотрон позволяет получить сжатую дугу с температурой до 30000°С. На рис 4.10 схематично изображен плазмотрон.

Принцип действия плазмотрона, питающаяся от источника 1, заключается в том, что дуга между электродом 2 и изделием 3 проходит через очень маленькое сопло 4. Именно проходя через сопло 4 плазмообразующий газ сжимает дугу. Защитное сопло 5 плазмотрона защищает зону горения от окружающего воздуха. Плазмообразующий и защитный газы проходят по двум независящим друг от друга каналам. В качестве плазмообразующего газа используют инертные газы (гелий, аргон) если речь идет о сварке изделий. Если же предполагается резка металлов, то основу плазмообразующего газа составляет очищенный от примесей воздух.

В зависимости от материала изделия плазменную наплавку проводят на постоянном токе прямой полярности или в импульсном режиме. Для этого плазмотрон соединяют с источником питания 1 постоянного тока или источником питания, обеспечивающим импульсный режим.

А — прямой полярности; Б — дуги косвенного действия (сопло 4 выполняет одновременно роль анода).

Разновидностью плазменной наплавка является микроплазменная наплавка. По конструкции это тот же плазмотрон, но меньших размеров.

Микроплазменная наплавка позволяет наплавлять различные материалы, сплавы, даже неметаллические изделия (пластмассы, диэлектрические материалы) вплоть до текстильных изделий.

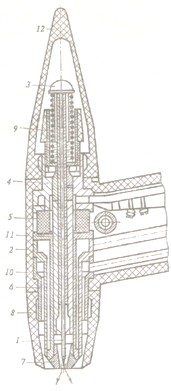

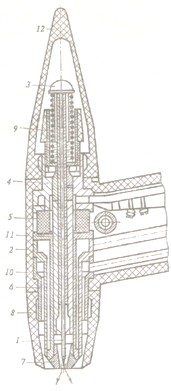

Устройство плазмотрона для микроплазменной наплавки показано на рис.4.11.

Рис 4.11. Устройство плазмотрона для микроплазменной наплавки

В корпусе 2 закреплен электрод 1 с помощью цанги 3. Корпус вставляется в верхний каркас 4. Сам каркас соединен с нижним каркасом б через керамическую втулку 5. Вставленный во внутреннюю часть сопла 8 наконечник 7 соединен с нижним каркасом 6. Электрод 1 зажимается в цанге 3 с помощью гайки 9 и специальной втулки 11. Внутренняя конструкция плазмотрона заключена в изолирующий корпус 10, который сверху закрывается колпачком 12.

Для производства плазменной и микроплазменной наплавки в настоящее время применяются следующие установки: УПС-501, УПС-804 и УПС-301 для плазменной наплавки и установка А-1342 для микроплазменной наплавки

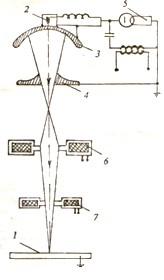

Электронно-лучевая наплавка. Основной компонент — электронный луч, который создается специальным прибором — электронной пушкой.

Схема процесса представлена на рис. 4.12

Рис.4.12. Установка электронно-лучевой наплавки

Пушка имеет катод 2 который может нагреваться до высоких температур. Катод размещен внутри прикатодного электрода 3. На некотором расстоянии от катода находится ускоряющий электрод (анод) 4 с отверстием. Электроны, выходящие из катода, фокусируются с помощью электрического поля между прикатодным и ускоряющим электродами в пучок диаметром, равным диаметру отверстия в аноде 4. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, испускаемые катодом, на пути к аноду приобретают значительную скорость и энергию. Питание пушки электрической энергией осуществляется от высоковольтного источника постоянного тока 5.

Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе 6, Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о малую площадку (пятно нагрева) на реноизделии 1, при этом кинетическая энергия электронов вследствие торможения превращается в теплоту, нагревая металл до очень высоких температур.

Для перемещения луча по свариваемому изделию на пути электронов помещают магнитную отклоняющую систему 7, позволяющую устанавливать луч точно по линии наплавки сварки. Сам по себе электронный луч может достигать таких значений, что делает возможным применение его при сварке больших толщин — до 500 мм.

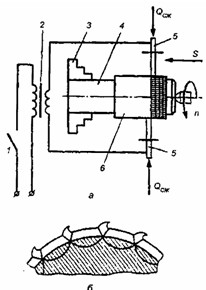

Контактная приварка ленты и проволоки. Суть процесса восстановления контактной приваркой состоит в приваривании мощными импульсами тока к поверхности ренодеталей стальной ленты, порошка или проволоки.

Для уменьшения нагрева ренодетали и улучшения закалки привариваемого слоя в зону сварки подают охлаждающую жидкость. Способ восстановления деталей контактным электроимпульсным покрытием широко применяют для восстановления посадочных мест под подшипники в корпусных ренодеталях и валах, а также резьбовых частей валов. Для восстановления и упрочнения реноизделий перспективной является приварка к изношенным поверхностям порошковых твердых сплавов.

При контактной сварке металл прогревается на малую глубину, что обеспечивает неизменность его химического состава и отпадает необходимость в применении флюсов и защитных газов. Для электродов, применяют специальные медные сплавы БрХ1, БрВНТ1,9 и др.

Сварочные точки располагаются по винтовой линии и перекрываются как вдоль рядов, так и между ними на 25% (рис. 4.13), что достигается вращением ренодетали со скоростью, пропорциональной частоте импульсов, продольным перемещением сварочных клещей (электродов), правильным выбором продолжительности импульса тока и паузы. С целью уменьшения нагрева роликовых электродов, ренодеталей и закалки наваренного слоя в зону сварки подают охлаждающую жидкость.

Рис.4.13 Схема электроконтактной приварки ленты (а) и перекрытия сварочных точек (б): 1 – прерыватель тока; 2 – трансформатор; 3 – патрон; 4 – ренодеталь; 5 – роликовые; 6 – приваривамая лента

Технология восстановления деталей данным способом заключается в шлифовании ренодетали с уменьшением диаметра на 0,3-0,5 мм (отверстие - увеличение), подготовке ленты, ее приварке и последующей обработке слоя. Заготовки нарезают из лент толщиной 0,3-1 мм в зависимости от износа ренодетали. Ширина их должна быть равна ширине восстанавливаемой поверхности, а длина - длине ее окружности. Зазор в стыке концов ленты не должен быть больше 0,5-0,8 мм, нахлест концов не допускается. С поверхности ленты удаляют следы коррозии и масел.

Контактная наварка имеет ряд преимуществ перед другими способами:

- нанесение покрытия заданной толщины с минимальным припуском на последующую обработку; незначительный нагрев и деформация ренодетали;

- малые потери металла и отсутствие выгорания легирующих элементов; высокая производительность - до 100 см /мин;

- высокое качество и прочность сцепления покрытия;

- широкие технологические возможности - возможна приварка ленты, проволоки, различных порошковых материалов и т.д.;

- повышение износостойкости покрытий в несколько раз при приварке композиционных материалов (порошков, отходов шлифовального производства и др.).

|