4.10.2. Калибрующая обработка ППД

Методы калибрования пластическим деформированием весьма разнообразны и могут быть применены для обработки как наружных и внутренних цилиндрических, так и для различных профильных поверхностей. Эти процессы отличаются высокими показателями по точности и качеству поверхности, что в сочетании с высокой производительностью делает их применение особо эффективным. В ряде случаев калибрование пластическим деформированием является единственным средством достижения высокой точности формы, размеров и качества поверхности сложных ответственных деталей.

Повышение точности формы и размеров деталей при калибровании их давлением возможно за счет:

- неравномерного изменения формы заготовки по всему ее сечению (при обработке деталей – тел вращения);

- неравномерной пластической деформации поверхностного слоя металла ниже уровня исходных микронеровностей после предварительной обработки резанием или давлением;

- неравномерного сглаживания неровностей исходной поверхности.

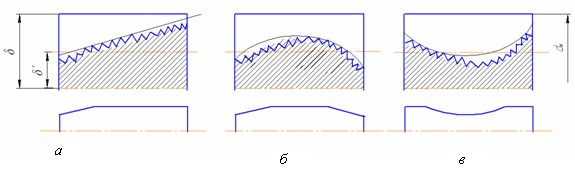

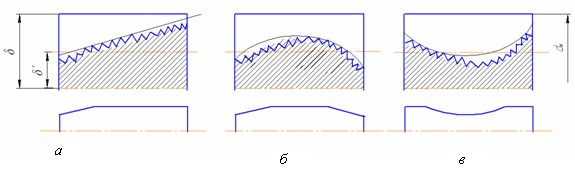

Наиболее широко распространен способ калибрования, основанный на неравномерном заполнении впадин микрорельефа исходной поверхности металлов выступов, как показано на рис. 4.38.

Рис.4.38. Схема исправления погрешностей формы заготовки при калибровании давлением: а - конусообразность; б - бочкообразность; в - корсетообразность

Погрешности формы заготовок в радиальном направлении (эллипсность) и в продольном (конусообразность, бочкообразность, корсетообразность) сечениях приводят к вынужденному изменению величины удельного давления в зоне контакта и соответственно к неравномерной пластической деформации, в результате чего достигается исправление формы заготовки.

В большинстве случаев исправление погрешности формы заготовки возможно в пределах остаточной деформации, т.е. в пределах изменения размера Δd.

Таким образом, возможности исправления геометрической формы заготовки (как в радиальном, так и осевом сечениях) определяются условием

где δ – допуск заготовки под обработку давлением; δ ´- допуск на обработку детали.

Величина остаточной деформации при исходной обточенной или расточенной поверхности может быть приближенно рассчитана по формуле

где Rzucx - высота неровностей исходной поверхности; - высота неровностей после калибрования давлением; k – коэффициент, зависящий от свойств от свойств обрабатываемого материала (k= 1,3…1,5).

Калибрование возможно в условиях жесткой системы СПИД и применения инструмента жесткой конструкции.

Калибрующая чеканка

Калибрующая чеканка используется для повышения точности размеров и форм детали. Чаще всего калибрующая чеканка применяется для повышения точности поковок (по массе и размерам), а также для получения более высокого качества поверхности. Эта операция заключается в незначительном обжатии заготовок. Обжатие заготовок между плоскими плитами называется плоской калибровкой. Она дает возможность значительно повысить точность размеров заготовок и в направлении приложения усилия.

Если калибровке подвергают неплоские поверхности заготовок, то при этом образуется небольшой облой по разъему штампов и имеет место объемная калибровка. Последняя позволяет повысить точность всех размеров заготовок, а также точность массы заготовок. Для некоторых заготовок может быть применена частично плоскостная и частично объемная калибровка. Операция калибровки совершается чаще без нагрева заготовок. Поэтому калибровке подвергают заготовки, прошедшие уже термическую обработку.

Калибровка, совершаемая при температуре 700…800°С, называется горячей калибровкой; она не обеспечивает шероховатость поверхности, достигаемую при холодной калибровке, но происходит при более низких удельных усилиях. Горячую калибровку применяют до термической обработки заготовки.

По точности получаемых размеров различают грубую калибровку (обеспечивает допуски ±0,1…±0,25) и калибровку повышенной точности (с допусками ±0,05…±0,1). При необходимости после двукратной калибровки можно получить еще более высокую точность размеров (до±0.025). Шероховатость поверхности при калибровке без нагрева поковок Ra=1,25…0,63 мкм, т.е. такая же, как при шлифовании.

Процесс калибровки осуществляют на специальных чеканочных (коленно-рычажных) прессах, обладающих малым ходом и большой жесткостью.

Дорнование цилиндрических отверстий

Изготовление точных отверстий всегда является более сложной задачей по сравнению с обработкой наружных поверхностей. При обработке резанием это объясняется ограниченным рабочим пространством и в связи с этим недостаточной жесткостью режущего инструмента, затрудненным стружкоотводом, особенно при обработке глубоких отверстий. При шлифовании из-за малых размеров круга трудно достичь оптимальных скоростей резания, на обработанной поверхности часто остаются абразивные крошки, снижающие эксплуатационные свойства деталей.

Применение процесса дорнования отверстий устраняет эти и многие другие недостатки. Поверхностное дорнование – это процесс ППД при поступательном скольжении дорна по внутренней поверхности деформируемой детали.

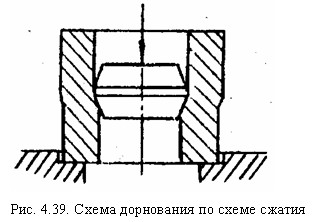

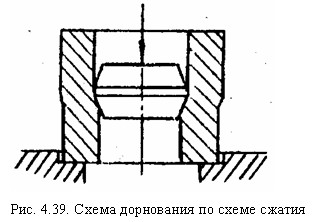

Процесс калибрования отверстий дорнованием заключается в том, что инструмент (дорн) определенной формы проталкивается (протягивается) через обрабатываемое отверстие, имеющее несколько меньшие размеры по сравнению с размером калибрующего дорна (рис.4.39).

При этом вследствие пластических деформаций диаметр отверстия увеличивается, поверхностный слой металла в отверстии упрочняется, а шероховатости сглаживаются.

Рабочая поверхность дорна может быть различной: шаровой, криволинейной, конусной. У каждого дорна можно выделить заборную, калибрующую и обратную части. Наиболее распространенной формой дорна является коническая.

Разность между диаметром дорна d и заготовки d0 называется натягом дорнования

Все технологические и качественные характеристики процесса зависят от величины натяга, определяющего степень деформации. В зависимости от величины натяга, деформация детали в поперечном сечении может быть чисто упругой. При дальнейшем росте натяга возникает пластическая зона деформации, охватывающая некоторую область металла детали у отверстия, при дальнейшем увеличении натяга дорнования все поперечное сечение заготовки в зоне деформации находится в пластическом состоянии. Деталь деформируется также и в осевом направлении.

Величина деформации наружной поверхности детали

где D и D0 – соответственно наружный диаметр детали до и после деформации.

Полная деформация детали, определяемая величиной натяга при дорновании, может быть представлена в виде суммы упругой и пластической деформации:

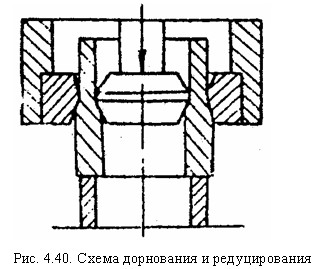

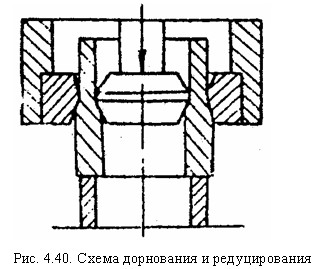

Однако при рассмотренных (рис.19) схемах дорнования отверстий, особенно в тонкостенных втулках, величина максимальных удельных контактных давлений недостаточна для интенсивного сглаживания неровностей. Это можно устранить, если дорнование осуществлять при ограничении деформации детали по наружному диаметру, помещая деталь в обойму, или при совмещении процесса дорнования с редуцированием (рис.21). В отличие от свободного дорнования при других схемах деформирование идет за счет принудительного утонения стенки детали.

Преимущества процессов дорнования в жесткой обойме и совместного дорнования и редуцирования заключается в следующем (рис. 4.40):

- за счет больших контактных давлений шероховатости поверхности интенсивно сглаживаются;

- одновременно с внутренней калибруется и сглаживается наружная поверхность детали;

- процесс приближается к схеме всестороннего сжатия, что позволяет производить обработку с большей степенью деформации без разрушения.

При одной и той же величине натяга тяговое усилие больше при дорновании в обойме и совместном дорновании с редуцированием. Изменяются соотношения между упругими и пластическими деформациями и характер деформации детали в осевом направлении. В жестких обоймах требуемую шероховатость поверхности можно получить при меньших значениях величины натяга по сравнению со свободным дорнованием.

В производственных условиях процесс дорнования может осуществляться на том же оборудовании, какое применяется и при обработке деталей режущими протяжками, т.е. на разнообразных протяжных станках или прессах. Дорны изготовляют из разнообразных марок сталей, наилучшие результаты по стойкости дают дорны с твердосплавными кольцами (ВК8 и Т5К10). При дорновании деталей с оптимальным натягом, возможно, получать отверстия с точностью по 8…9-му квалитету и шероховатости в пределах Ra=1,25…0,04 мкм.

Дорнование (калибрование) фасонных отверстий

Особо ответственные детали со шлицевыми отверстиями изготавливают в большинстве случаев из сталей, подвергающихся цементации и последующей закалке до твердости НRC 56…62. Однако в процессе цементации и последующей закалки происходит деформация деталей, которая приводит к искажению формы и размеров шлицевого отверстия на величину, значительно превышающую величину допуска 9-го, а иногда 11-го квалитета.

Обработку сопрягаемых поверхностей шлицевого отверстия, имеющих твердость HRC 56…62, при центрировании по наружному диаметру можно производить с помощью шлицевых дорнов.

При калибрующем дорновании фасонным дорном сравнительно тонкий цементированный и закаленный слой металла продавливается дорном и формируется вследствие смещения более вязкого металла, расположенного в глубине детали.

Дорнование может применяться не только для калибрования предварительно подготовленных резанием фасонных (шлицевых, многоугольных др.) отверстий, но и для полного выдавливания дорном разнообразных профилей в предварительно подготовленном цилиндрическом отверстии. При помощи дорнов возможно образование и калибрование сложного профиля не только в цилиндрических, но и в конусных криволинейных отверстиях.

Фасонные дорны изготавливают из тех же инструментальных материалов, что и дорны для цилиндрических отверстий. Наилучшие результаты по стойкости дают дорны, оснащенные твердосплавными деформирующими элементами. Деформирующие элементы из твердого сплава закрепляются пайкой или механическим креплением на оправке из закаленной стали.

Калибрующее обкатывание поверхностей

Калиброванию обкатыванием подвергаются заготовки, представляющие собой тела вращения и изготовленные из различных металлов. Обрабатываться могут как цилиндрические, так и конические поверхности.

Предварительной обработкой в подавляющем большинстве случаев является получистовое и чистовое точение, обеспечивающее шероховатость поверхности Rz≤20 мкм, и лишь в отдельных случаях – получистовое шлифование с шероховатостью, соответствующейRа=1,25 мкм. Практика показала, что даже предварительная обработка шлифованием крупнозернистым кругом с последующим обкатыванием ППД значительно экономичнее, чем тонкое шлифование мелкозернистыми кругами и полирование, не говоря уже о более высоком качестве поверхности, достигаемом в первом случае.

Обкатывание может производится между цилиндрическими и коническими роликами на специальных станках, резьбонакатных и других или с помощью роликовых головок с коническим и цилиндрическим роликом на универсальном металлорежущем оборудовании. Наиболее широко применяемые схемы обкатывания между роликами показаны на рис. 4.41.

Сущность процесса обкатывания состоит в том, что под воздействием давления закаленных роликов микронеровности обрабатываемой поверхности пластически деформируются, заполняя впадины микропрофиля; при этом происходит выравнивание образующей поверхности, некоторое исправление формы и уменьшение размеров заготовки.

Усилие, необходимое для сглаживания шероховатости исходной поверхности, зависит от свойств обрабатываемого металла, диаметра и длины роликов, от шероховатости поверхности после предварительной обработки.

При обкатывании между роликами одновременно с улучшением шероховатости поверхности достигается и поверхностное упрочнение обкатываемого металла. Глубина упрочненного слоя зависит от свойств обрабатываемого металла и от давления на ролики, она может достигать нескольких миллиметров.

Эффективно применение метода обкатывания для калибрования, рихтования и отделки цилиндрических деталей типа валов и осей диаметром до 10 мм. Припуск на обкатывание колеблется в пределах 0,03…0,05 мм. Процесс обкатывания обычно длится не более 3…5 с.

Основным достоинством метода калибрования обкатыванием между роликами является сочетание высоких технических и экономических показателей.

В настоящее время все большее распространение получает способ калибрования наружных цилиндрических поверхностей деталей типа валов цилиндрическими и коническими роликами, установленными в обкатных головках, закрепленных в сверлильных, токарных, расточных и других станках, а также на специальных станках, чаще всего автоматического действия.

Профильные поверхности деталей – тел вращения – могут калиброваться обкатыванием плашками, роликами и шарами.

Калибрование и отделка наружных резьб и зубьев зубчатых колес производится обычно обкатыванием по тем же схемам, что и накатывание резьбы и зубьев зубчатых колес. Как и при обкатке цилиндрических поверхностей, повышение точности формы и размеров деталей возможно лишь при жестком (неупругом) контакте деформируемого элемента с обрабатываемой поверхностью за счет неравномерной деформации исходных неровностей и ограничивается величиной остаточной деформации.

Раскатывание отверстий жесткими раскатниками

Значительные силы трения, возникающие при прошивании и протягивании отверстий дорнами, а также необходимость в создании больших давлений на обрабатываемую поверхность ограничивает область применения этого метода обработки отверстий относительно малого диаметра (до 40…50 мм) в деталях, обладающих достаточной жесткостью. Более совершенными и универсальными в этом отношении являются методы обработки, основанные не на трении скольжения, а на качении деформирующего элемента относительно обрабатываемой поверхности, в частности способ раскатывания роликами и шариками, получивший в последние годы широкое распространение на всех отраслей металлообрабатывающей промышленности. Раскатыванием обрабатываются отверстия диаметром от 6 до 500 мм и длиной до 3…5 м в деталях из различных сталей, чугуна и цветных металлов.

В зависимости от конструкции и размеров обрабатываемых деталей, назначения и требований к точности и шероховатости отверстий применяется раскатывание по различным схемам с использованием инструментов – раскатников различной конструкции.

Калибрование отверстий – повышение точности их форм и размеров с одновременным уменьшением высоты исходных неровностей, как и при обработке наружных поверхностей, практически осуществимо лишь жесткими раскатниками.

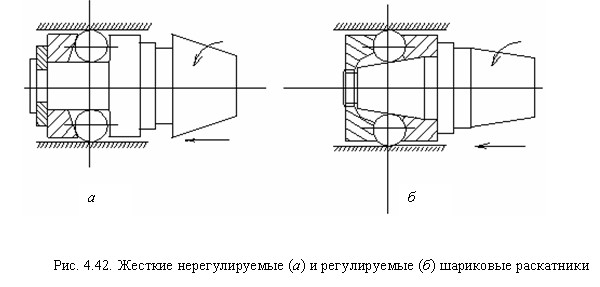

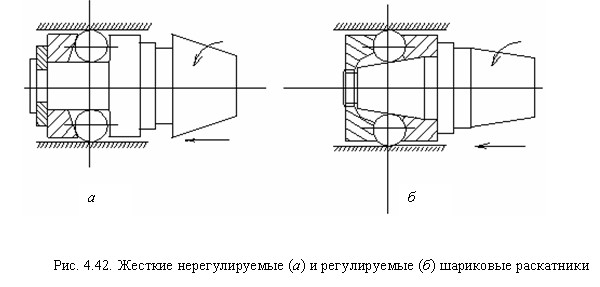

Для калибрования и отделки сквозных и глухих точных отверстий малого диаметра (от 6 до 30 мм) применяют многороликовые жесткие нерегулируемые раскатники.

Распространено калибрование отверстий раскатыванием жесткими шариковыми раскатниками (рис.4.42,а)

Конструкцией жестких регулируемых раскатников (рис.4.42,б) предусматривается возможность изменения их рабочего размера в определенных пределах, что делает инструмент более универсальным и экономичным.

Раскатывание производится на сверлильных, токарных и расточных станках после растачивания с точностью по 7-му квалитету и шероховатостью Ra≤2,5 мкм.

Величина остаточной деформации, как и при дорновании, зависит от величины натяга, а точность обработки – в первую очередь от точности предварительной обработки под раскатывание. Число проходов определяется требованиями к шероховатости обрабатываемой поверхности: первый проход улучшает исходную шероховатость (Ra=2,5…1,25 мкм) до Ra=0,63…0,32 мкм, второй и третий – до Ra=0,16…0,08 мкм.

К деталям, подлежащим обработке многороликовыми жесткими раскатниками, относятся стальные гидро- и пневмоцилиндры, цилиндры и трубы различных сельскохозяйственных машин, цилиндры амортизаторов автомобилей, а также втулки, толстостенные корпусные детали, коромысла и т.п.

|