|

2.3. Организация ремонтно-восстановительных производств в различных отраслях машиностроения

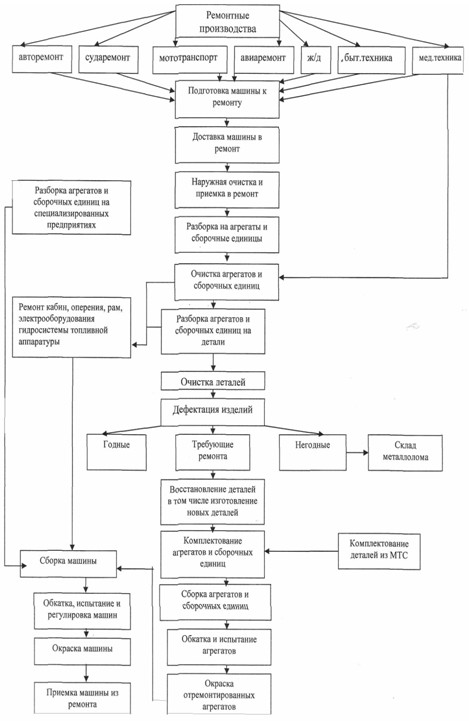

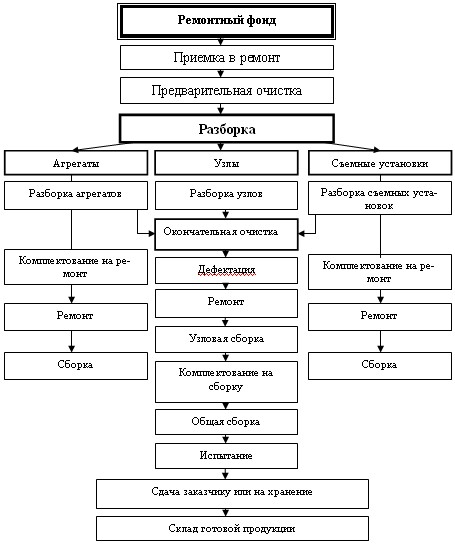

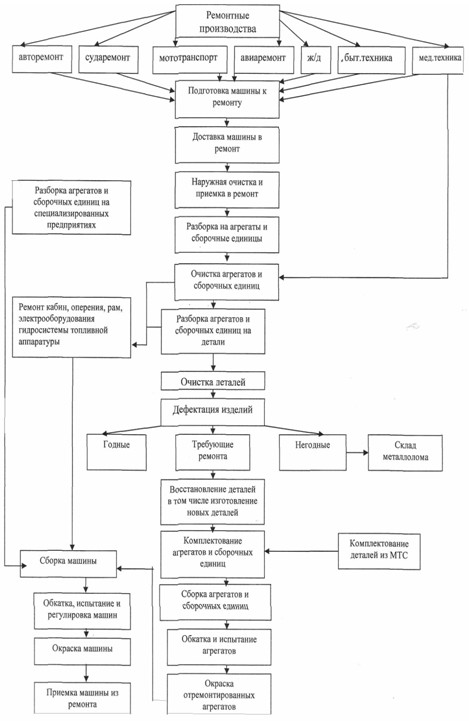

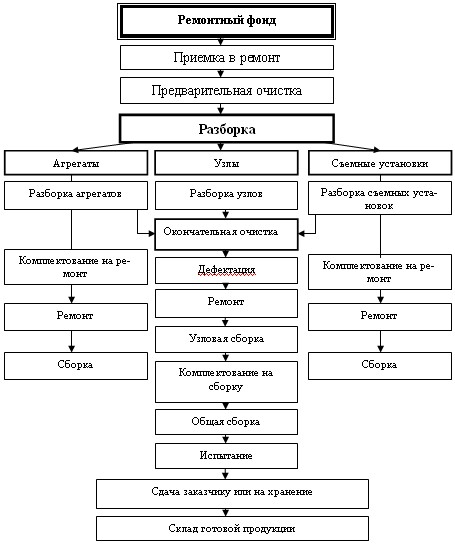

На рис. 2.13 приведена классификация и схема обобщенного технологического маршрута ремонтно-восстановительного производства изделий различных отраслей машиностроения. Рассмотрим важнейшие из них.

2.13. Классификация и схема обобщенного технологического маршрута ремонтно-восстановительного производства

Авторемонтное производство, например, является наиболее развитым и масштабным, вследствие всё возрастающих масштабов использования автотранспортных средств.

Необходимость поддержания автомобиля в работоспособном состоянии требует, чтобы большая часть неисправностей и отказов была предупреждена до их появления. С этой целью регулярно проводится техническое обслуживание автомобилей с установленной периодичностью и трудоёмкостью. Это обслуживание носит предупредительный характер.

Возникшие r период эксплуатации отказы и неисправности устраняются путём ремонте (восстановления). В соответствии с назначением, характером и объёмом выполняемых работ, ремонт подразделяется на текущий и капитальный.

Текущий ремонт (ТР) выполняется для обеспечения работоспособного состояния подвижного состава с восстановлением или заменой отдельных его агрегатов, узлов и восстановленных деталей (кроме базовых), достигших предельного состояния. Текущий ремонт должен обеспечить безотказную работу отремонтированных агрегатов, узлов и ренодеталей на пробеге не меньше, чем до очередного второго технического обслуживания (ТО-2). Потребность в ТР выявляется в процессе эксплуатации конкретного автомобиля или при ТО

Капитальный ремонт (КР) предназначен для восстановления исправности и близкого к полному (не менее 80%) ресурса подвижного состава, агрегатов и узлов. В большинстве ремонтно-восстановительных предприятий КР, как правило, выполняется обезличенным методом, предусматривающим полную разборку объекта, дефекацию, восстановление или замену составных частей, сборку, обкатку и испытание. Капитальный ремонт выполняется, как правило, на специализированных ремонтно-восстановительных предприятиях.

Техническое состояние и причины неисправности подвижного состава и его составных частей определяют при помощи средств и методов безразборного диагнозирования. Агрегат направляется в КР если базовые детали нуждаются в восстановлении, требующем полной разборки агрегата, например, в двигателе- блок и головку цилиндров, в коробке передач- картер и основные детали: коленчатый вал, маховик, распределительный вал, картер сцепления; в коробке передач- крышка картера верхняя, первичный, вторичный и промежуточный валы. Перечень базовых и основных деталей агрегатов автомобиля оговаривается положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

За срок службы полнокомплектный автомобиль подвергается, как правило, одному КР, не считая КР агрегатов и узлов до и после КР автомобиля.

Организационной основой индустриального КР могут служить обезличенный и необезличенный способ ремонта.

Обезличенный метод ремонта характеризуется тем, что деталь и сборочные единицы сохраняют при восстановлении принадлежность к определённому объекту ремонта. Этот метод практически исключает все недостатки обезличенного ремонта.

Организация необезличенного ремонта (HP) или ремонта с меньшей долей обезличивания в условиях специализированных предприятий позволяет коренным образом улучшить показатели эффективности и качества продукции ремонтного предприятия при сохранении индустриальных методов ремонта. Максимальный эффект от внедрения необезличенного ремонта может быть достигнут только при оптимальном сочетании индустриальных форм организации производства ремонта и индустриальных метод контроля технологического состояния ремонтируемых агрегатов.

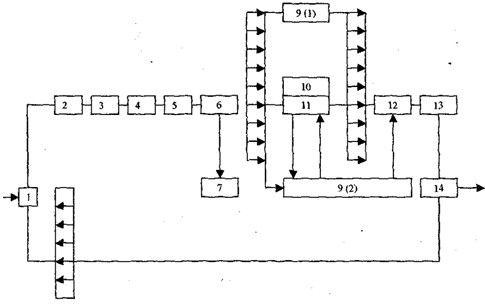

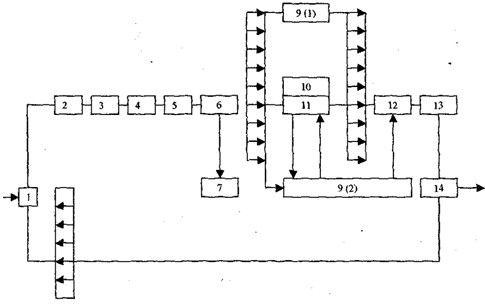

Принципиальная схема реализации предложенных сведений по КР показана на рис 2.14.

Рис.2.14. Принципиальная схема технологического процесса КГ автомобильных двигателей необезличенным методом:

1 - установка двигателей на подвеску; 2 - мойка двигателей; 3 - предремонтная диагностика; разборка двигателей; 4 - мойка деталей ; 5 - дефектовка деталей; 6 - склад утильных деталей; 7 - накопитель комплекте реноталей; 8 - участок реновации трудоемких деталей; 9 - участок мелкого ремонта; 10 - склад запасных частей; 11 - участок комплектовки; 12 - сборка двигателей; 13 - обкатка и испытание двигателей; 14 - снятие восстановленного двигателя с подвески; 15 - накопитель пустых подвесок и контейнеров.

Агрегатный метод ремонта изделия характеризуется тем, что неисправные агрегаты заменяются новыми или отремонтированными. Возможность полного использования ресурса каждого агрегата является главным достоинством агрегатного метода по сравнению с ремонтом полнокомплектного автомобиля. Кроме полного использования ресурса агрегатов к достоинствам агрегатного метода следует отнести снижение простоев в ремонте, повышение технологической готовности марки автомобилей, увеличение объема выполненной работы тем же числом автомобилей, углубление специализации ремонтных предприятий. Автомобили при этом не обезличиваются.

Применение агрегатного метода ремонта позволяет резко сократить число КР полнокомплектных автомобилей, а в перспективе и отказаться от него. Необходимые условие внедрения агрегатного метода ремонта - это создание оборотного и обменного фондов агрегатов. Практика показывает, что основной источник комплектования этих фондов- капитального отремонтированные или годные к эксплуатации без восстановления агрегаты списанных автомобилей.

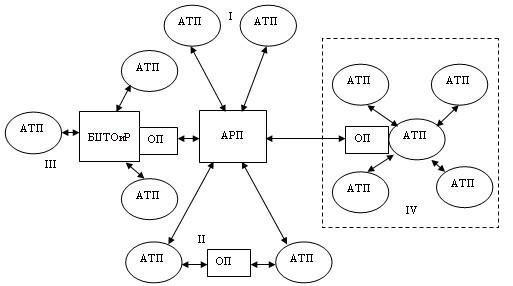

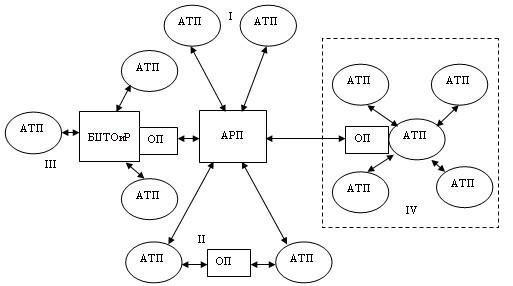

Агрегатный метод находит всё более широкое применение при ремонте автомобилей (рис.2.15). По схеме I в авторемонтном производстве (АТП) проводит ежедневное, первое, второе и сезонное техническое обслуживание (ЕО, ТО-1, ТО-2, СО) автомобилей, диагностирование (Д-1, Д-2) автомобилей и агрегатов, ТР автомобилей и агрегатов.

Рис. 2.15. Принципиальная схема организации ремонта автомобилей агрегатным методом

По схеме II АТП производят те же, что и по схеме 1. Разница заключается в том, что связь АТП и авторемонтного предприятия (АРП) осуществляется через посредника - обменный пункт (ОП).

По схеме III работы по техническому обслуживанию, диагностированию и ТР автомобилей и агрегатов распределяются между АТП и базой централизованного технического обслуживания и ремонта (БЦТО и Р). Наиболее сложные и трудоёмкие работы, для выполнения которых требуется дорогостоящее специализированное оборудование, производятся централизованно на БЦТО и Р. При базе создаются ОП и цех по ремонту кабин и рам. При отказе агрегата его снимают с автомобиля в АТП . Агрегаты нуждающиеся в КР, отправляют в ОП, а агрегаты, нуждающиеся в ТР, отправляют на БЦТО и Р (наиболее сложный ремонт, связанный с разборкой агрегата) или ремонтируются АТП (несложный ремонт).

Схема IV реализуется при наличии производственного автотранспортного объединения (ПАТО). Базовое предприятие объединения имеет, как правило, наиболее мощную производственно- техническую базу из всех АТП входящих в ПАТО. Поэтому оно может централизованно проводить часть работ по ТО, диагностированию и ТР автомобилей и агрегатов для автомобилей всего ПАТО. При базовом АТП создаётся ОП. Взаимодействие АТП - филиалов и базового аналогичного взаимодействию АТП и БЦТО и Р по схеме III. Связь обменного пункта с АТП и АРП осуществляется так же, как и по схеме III.

Узловой метод ремонта характеризуется тем, что работоспособность агрегата восстанавливается путём замены узла, в состав которого входит отказавшая деталь. Этот прогрессивный метод ремонта ещё не нашёл широкого применения из-за недостаточной его изученности.

Объективной основой восстановления автомобилей путём замены изношенных элементов является различный уровень их долговечности и случайный характер размера реализуемого ресурса. В настоящее время изношенные элементы заменяют в основном по потребности (по заказу. Такой метод приемлем, если для замены детали (узла) не требуется разборка агрегата.

На практике зачастую стремятся попутно заменить как можно большее число деталей, в число которых часто попадают детали со значительным запасом ресурса. Недоиспользование ресурса деталей, ведёт к повышению технико-экономических показателей деятельности АТП. Таким образом, целесообразность и экономическая эффективность одновременной замены того или иного числа элементов, т. е. установление структуры и периодичности замен, будут зависеть от целого ряда факторов, таких как затраты на замену, потери от простоя при замене, недоиспользование ресурса и др.

Одной из основных особенностей авторемонтного производства в заводских условиях специализированного ремонтного предприятия, в отличие от ремонта автомобилей и агрегатов в мастерских АТП (одна из тенденций в ремонтной практике), является то, что качество ремонта достигается различными путями и разной ценой. В условиях мастерских АТП, как правило, применяет индивидуальный метод ремонта, характерными чертами которого является низкая производительность труда, высокая квалификация исполнителей, низкий уровень специализации и более высокая себестоимость ремонта.

В заводских условиях за счёт создания необходимых производственных условий, обеспечивающих высокую технологическую дисциплину менее квалификационными исполнителями, применения поточных методов, специализации постов и оборудования, возможно получение необходимого качества при более высоких технико-экономических показателях. Эти положительные стороны заводского ремонта или ремонта с меньшей долей обезличивания. Максимальный эффект при этом может быть получен при оптимальном сочетании индустриальных форм организации ремонта и индивидуальных методов контроля технического состояния ремонтируемых агрегатов. К особенностям авторемонтного производства следует отнести также наличие специфических, присущих только ремонту видов работ -разборка автомобилей (агрегатов), их очистка и мойка, дефектация, сортировка и восстановление деталей.

Характерной чертой авторемонтного производства (а также других ремонтных производств) является наличие трёх групп деталей: годных, восстановленных, новых. Это осложняет процессы комплектования и сборки при ремонте.

Таким образом, заводской КР автомобиля (агрегатов) с точки зрения числа выполняемых работ и их взаимосвязи является более сложным процессом, чем изготовление автомобиля.

Краткая характеристика основных этапов технологии авторемонтного производства.

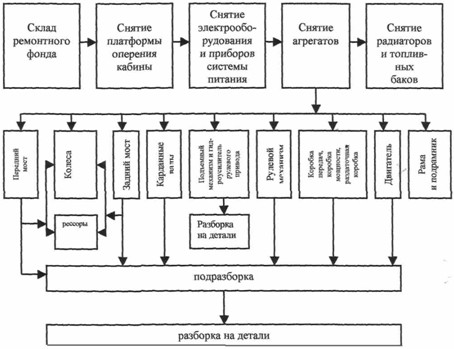

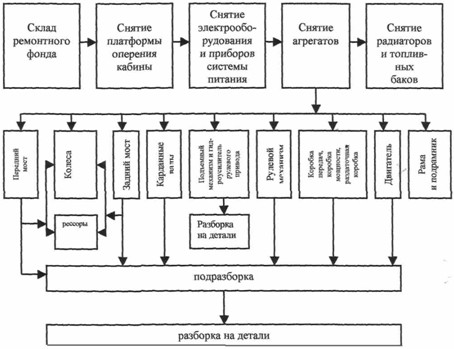

При разборке автомобилей, агрегатов, узлов и приборов на ремонтно-восстановительных предприятиях для автомобилей каждой марки разрабатывают свои технологические процессы. В них указаны последовательность выполнения операций, применяемое оборудование,приспособления инструмент и технические условия. Схема разборки автомобиля на рис. 2.16.

Рис. 2.16. Схема разработки автомобиля

Разборка автомобиля и его составных частей обеспечивается в соответствии с разработанным технологическим процессом с использованием оснастки и инструмента им предусмотренных. Разрабатываемый технологический процесс должен включать: выбор метода организации разработки, определение содержания разборочных операций и установление режимов разборки и норм времени на выполнение разборочных операций; разработку задания на конструирование необходимого оборудования, приспособлений и инструмента; разработку технических условий на разработку автомобиля и его составных частей; обоснование методов транспортировки; разработку и оформление технической документации.

В конструкциях автомобилей и их составных частей имеются подвижные и неподвижные соединения, которые в свою очередь подразделяются на разборные и неразборные. Разборные- составляют до 80% всех соединений. Подвижные разборные соединения применяются для деталей с гладкой цилиндрической или шлицевой поверхностью. Неподвижные неразборные соединения выполняются при помощи сварки, пайки, клёпки, склеивания, развальцовки и горячих прессовых посадок, а неподвижные разборные при помощи болтов, шпилек, шлицев, резьба и дополнительных деталей (шпонок, штифтов, клиньев).

Авиаремонтное производство, наряду с общими технологическими этапами, характерными для других предприятий. Имеет вместе с тем и свои особенности. К их числу относится, прежде всего, слесарно-сборочный характер работ основных технологических процессов. Как правило, в производственном процессе ремонтно-восстановительных предприятий реновации летательных аппаратов (ЛА) отсутствуют работы, связанные с производством заготовок и полуфабрикатов, изготовлением новых деталей и конструкций (последние появляются заводами авиационной промышленности в виде запасных частей). Наряду с этим ремонтно-восстановительному предприятию присущи специфические технологические процессы, например, при ремонте самолетов и авиадвигателей широко применяются разнообразные методы восстановления различных деталей, требующие специального оборудования, оснастки, особых методов обработки. Детали, поступающие на восстановление, существенно отличаются одна от другой по своему техническому состоянию, вследствие чего трудоемкость их восстановления может значительно варьироваться.

По своему объему и организации ремонтно-восстановительные заводы гражданской авиации относятся к числу серийных производств. Продукцией таких производств являются восстановленные машины.

В зависимости от уровня взаимозаменяемости частей, подлежащие ремонту машины, применяются формы индивидуального и обезличенного ремонта. При индивидуальном ремонте все части ремонтируемой машины используются только для ее комплектования и не могут быть установлены на другие машины этого типа. При обезличенном ремонте все части машин обезличиваются и при комплектовании на сборке могут быть использованы для любого его экземпляра.

Применительно к самолетам, вертолетам и авиадвигателям, т.е. летательным аппаратам (ЛА), используются обе формы ремонта в зависимости от конкретного агрегата.

Темпы реновации средств и объемом МП в авиационном машиностроении, восстановление качества изношенных деталей и сокращения сроков разработки и освоения процессов их восстановления находится в прямой зависимости от уровня технической подготовки производства, совершенства системы технологического проектирования.

Разработка ремонтно-восстановительных ТП включает в себя решения большого комплекса взаимосвязанных задач по выполнению двух блоков серьезных производственных техпроцессов разборке изделия.

1-ый блок – производственный процесс: он включает подготовку средств ремонта, организацию обслуживания рабочих мест, получение и хранение ремонтного фонда, материалов, полуфабрикатов, запасных деталей на все стадии ремонта машин: сборку узлов и машин в целом, испытание машины, транспортировку (деталей, узлов, материалов), консервацию и упаковку отремонтированной машины и другие действия, связанные с ремонтом.

2-й блок – соответственно процесс восстановления изделий.

Общая схема технологического процесса капитального ремонта, например, летательного аппарата показана на рис.2.17. Как следует из схемы, ремонт изделия начинается с предварительной дефектации (приемки в ремонт) для выявления целесообразности восстановления машины, проверки ее комплектации и обнаружение видимых без разборки машины дефектов. Далее следует разборка изделия. Она относится к разряду обязательных работ, выполняемых при ремонте. Разборка в большей мере влияет на производительность ремонтных процессов и общий технологический уровень авиаремонтного производства. На участках разборки должна быть образцовая организация труда, передовая технология, комплексная механизация производственных процессов. Использование при разборке неисправного инструмента и отклонения от действующих технологий могут нанести ЛА больший вред, чем длительная эксплуатация, а так же вызовут необходимость проведения значительного объема дополнительных восстановительных работ.

Построение технологического процесса разборки ЛА зависит от типа авиационной техники и ее конструктивных особенностей. При разборке необходимо учитывать следующие основные условия:

- установка объекта разборки должна исключать возможность искажения его геометрических параметров.

- установка разбираемого изделия должна обеспечить максимальный комфорт, возможностьприменения механизированного инструмента и оборудования, минимальные затраты времени на вспомогательные операции. Разработка должна производиться строго по существующей технологии без потери деталей и с обязательным сохранением комплектности узлов.

После разборки должна быть проведена временная консервация изделия для защиты от коррозии незащищенных поверхностей. Необходимо также применять меры для предотвращения попадания грязи и посторонних предметов в детали и агрегаты несъемного оборудования.

Разборка ЛА состоит из обязательной и дополнительной составляющих. Современные ЛА отличаются высокой конструктивной надежностью, хорошим доступом к деталям, узлам и агрегатам, приспособленностью частей ЛА к выполнению регулировочных работ и рядом других особенностей, объединяемых понятием ремонтопригодности. Поэтому при ремонте нет необходимости в их полной разборке. Поскольку ремонтопригодность различных ЛА различна, перечень работ по обязательной разборке зависит от типа ЛА.

Рис.2.17. Схема технологического процесса ремонта летательного аппарата

В общем случае обязательная разборка сводится к следующему снятию силовых установок; демонтажу агрегатов крыла и оперения, отъемных частей, рулей, топливных баков и т.д., демонтажу съемного оборудования фюзеляжа и центроплана, систем управления, противообледенения и кондиционирования, агрегатов гидросистем, демонтажу шасси.

Дальнейшую разборку частей и агрегатов ЛА производят в соответствующих цехах завода. Объем дополнительной разборки определяется актом дефектации либо перечнем дополнительных работ, выполняемых на ЛА после значительного налета (эксплуатации).

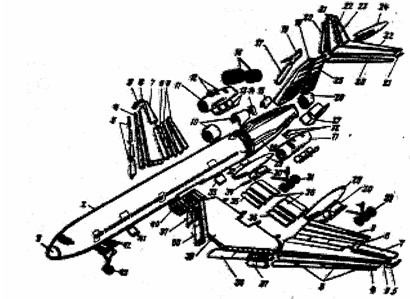

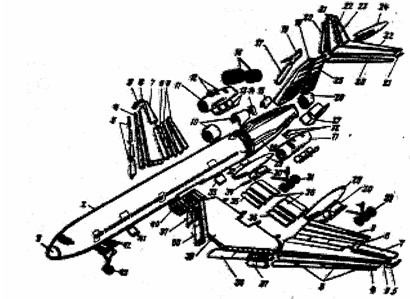

Эффективным методом разборки является поточно-секционный или зонный метод организации работ. При этом методе ЛА разделяют на зоны в соответствии с технологическими разъемами (рис.2.18).

Рис. 2.18. Схема технологических разъемов самолета

1 - обтекатель антенны; 2 – передняя и средняя части фюзеляжа; 3 – средний и внешний предкрылки; 4 – носок отъемной части крыла; 5 – концевой обтекатель крыла; 6 – кессон отъемной части крыла; 7 – элерон; 8 – внешний и средний интерцепторы; 9 – внешний закрылок; 10 – обтекатель воздухозаборника среднего двигателя; 11 – внешняя гондола двигателя; 12 – крышки люков; 13 – откидные крышки; 14 – перекрывная лента; 15, 17 – носок киля; 16 – канал воздухозаборника среднего двигателя; 19 – кессон киля; 20 – носок стабилизатора; 21 – концевой обтекатель стабилизатора; 22 – руль высоты; 23 –кессон стабилизатора; 24 – обтекатель стабилизатора; 25 – руль направления; 26 – задний обтекатель; 27 – створки нижнего люка отсека среднего двигателя; 28 – хвостовая часть фюзеляжа; 29 – годная шасси; 30 - створки гондолы шасси; 31 – главная нога шасси; 32 –крышка люка заднего грузоотсека; 33 – крыша люка среднего грузоотсека; 34 – щиток подкоса главная нога шасси; 35 – внутренний предкрылок; 36 - внутренний закрылок; 37 –внутренний предкрылок; 38 – носок центроплана крыл; 39 – центроплана крыла; 40 –подкессоная секция; 41 – крыша люка переднего грузоотсека; 42 – створки ниши передней ноги; 43 – передняя нога шасси.

Исполнители специализируются по зонам, инструменты и оборудование также группируется в соответствии с принципами подетально-групповой специализации. Подетально-групповая внутрицеховая специализация является одной из прогрессивных. Она позволяет унифицировать технологические процессы, внедрять поточное механизированное и высокопроизводительное оборудование, применять автоматизированное управление производственным процессом. ЛА условно членится на зоны таким образом, чтобы конструктивно-технологические особенности зон позволяли применять однотипные высокопроизводительные методы разборки с использованием быстропереналаживаемых орудий производства, в качестве которых используются различного рода приспособления и инструмент.

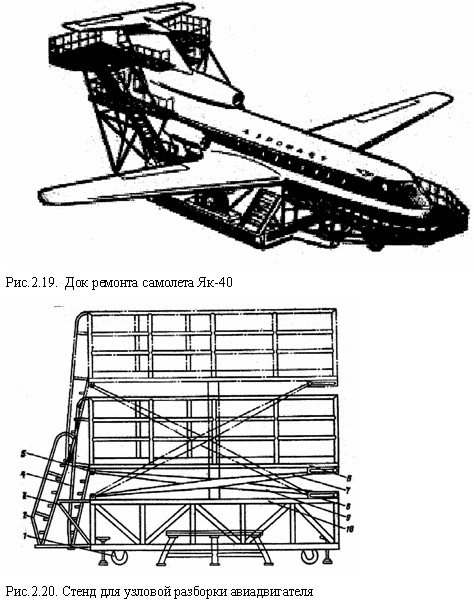

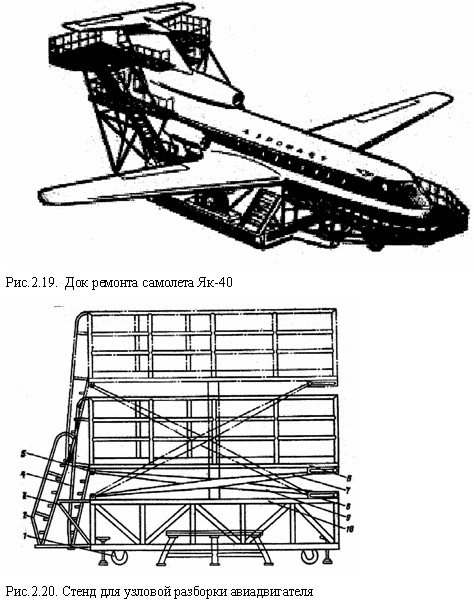

Рабочие места для разработки ЛА чаще всего организуются в виде так называемых доков (рис.2.19). Док состоит из ряда неподвижных и подвижных рабочих мест – платформ, расположение и конструкция которых определяется перечнем и особенностям проводимых на них работ.

Конструкция доков в значительной степени определяются конструктивными особенностями ремонтируемого объекта. Док оборудован электросистемами постоянного и переменного тока, системами подачи сжатого воздуха, сигнализации и переговорными устройствами. Он также имеет универсальную гидроустановку для проверки герметичности кабин, комплект гидроподъемников ЛА и ряд других вспомогательных устройств и установок.

При разработке широко используют специальное (универсальное и многопредметное) подъемно-транспортное и вспомогательное оборудование: подъемники подъемные траверсы, тележки, манипуляторы и т.д. Наиболее универсальными являются подъемно-транспортные устройства с регулированием положения подвески по центру тяжести груза.

Особенности разборки авиадвигателей. Распакованный на складе ремонтного фонда двигатель сначала разбирают на отдельные узлы, а затем разбирают и узлы. Для разборки крупногабаритных авиадвигателей, используют доковые стенды (рис.2.20), позволяющие устанавливать двигатель, как в горизонтальном, так и в вертикальном положении.

Особую осторожность необходимо проявлять при выпрессовке деталей разбираемых узлов авиадвигателей. Объем таких работ достаточно велик, и неправильная выпрессовка может привести к отбраковке целого узла. После разборки детали двигателя должны быть немедленно направлены в промывочное отделение для промывки и очистки.

Структура процесса ремонта авиационной техники зависит от принятой системы ремонтов. Однако при любой системе ремонтов применительно к отдельным агрегатам или их частям используется капитальный ремонт. Например, при системе ремонта по техническому состоянию для агрегатов или их частей, на которых выявлены неисправности, проводится полная разборка, дефектация всех деталей, их ремонт и сборка.

Производственный процесс авиаремонтных предприятий характеризуется видом ремонтируемых объектов (ЛА, двигатель, агрегаты), средствами труда (контрольное оборудование, испытательное и сборочные стенды) и технологическими процессами. В результате производственного процесса ренодеталям возвращается утраченная по каким-либо причинам их работоспособность.

Судоремонтные производства представляют собой широкий набор ремонтно-восстановительных предприятий, обеспечивающих восстановление и поддержание в рабочем состоянии судовых агрегатов, узлов, деталей и т.к. (корпус, судовые палубные механизмы, двигатели и др.).

К нулевому этапу относят работы, выполняемые до постановки судна в ремонт.

К работам нулевого этапа относят комплектацию механизмов, сменно-запасных частей и различного судового оборудования из обменного фонда; изготовление или восстановление ренодеталей, узлов и изделий, отсутствующих в обменном фонде; изготовление отливок и поковок отдельных деталей; заготовка материалов, составление и комплектация проектно-конструкторской и технологической документации.

Стендовым испытаниям обычно подвергают вспомогательные механизмы и главные двигатели небольшой и средней мощности при наличии на СПР специальных испытательных стендов.

В технологии восстановительных работ и производства машин различного класса, как и других машиностроительных отраслей, значительный объем от общей трудоемкости восстановления изготовления новых деталей составляют операции отделочно-зачистной обработки (ОЗО) (от 5 до 30%), несколько меньший объем приходиться на операции отделочно-упрочняющей обработки и еще меньше – стабилизирующей обработки.

Демонтаж, разборка и дефектация – это первый этап, который осуществляют после постановки судна на ремонт. По объему он составляет 20-25% общего объема судоремонтных работ. На этом этапе ведут демонтажные работы по доставке механизмов, устройств и их деталей в цехи, разбирают механизмы, производят дефектация с целью уточнения ведомостей реноизделий.

Восстановление деталей и изготовление ренодеталей вышедших из строя – основной и наиболее трудоемкий этап. По объему он составляет примерно 35-40% общей трудоемкости ремонтно-восстановительных работ. На этом этапе восстанавливают детали, изготавливают элементы корпусных конструкций, трубы систем трубопроводов и т.д., производят статистическую и динамическую балансировку вращающихся деталей механизмов. Сборку, монтаж и стендовые испытания начинают после окончания ремонта и замены изношенных деталей.

Контрольные вопросы:

- Сформулируйте основные задачи технологической подготовки производства?

- На основании каких данных принимаются решения по способу восстановления поверхностей ренодеталей?

- Какие параметры являются определяющими при расчете толщины восстановленного слоя?

- Какую специфику имеет организация ремонто- восстановительного производства по отраслям машиностроения?

- На основании чего принимаются решения о способе восстановления деталей?

|