Лабораторные работы

Исследование достижения точности замыкающего звена при сборке методом неполной взаимозаменяемости

Теоретические предпосылки:

При использовании метода неполной взаимозаменяемости требуемая точность замыкающего звена обеспечивается у заранее обусловленной части изделий путем включения в размерную цепь составляющих звеньев без их выбора, подбора или изменения их величин. Метод неполной взаимозаменяемости, также как и полной, как правило, в явной форме конструктором не указывается. Этот метод может быть применен для достижения показателя точности в размерных цепях с числом составляющих звеньев, m>5, но не более 10-12, т.к. при большем числе звеньев метод становится, как правило, экономически нецелесообразным.

При методе неполной взаимозаменяемости сборка первоначально осуществляется как при методе полной взаимозаменяемости без выбора, подбора или изменения размеров деталей, и обладает всеми ее преимуществами. Затем производится 100% контроль собранных изделий и выбраковка тех, в которых заданная точность замыкающего звена не обеспечена. Годные изделия отправляются далее в соответствии с технологическим процессом, а выбракованные изделия транспортируются на специальное рабочее место, где производится их разборка. Детали и сборочные единицы после разборки снова отправляют на сборку, где в другом сочетании они с большой вероятностью могут дать годные изделия.

Метод неполной взаимозаменяемости оказывает значительное влияние на структуру технологического процесса сборки, в том числе и на структуру отдельных операций и их последовательность. Сборка сборочных единиц, показатели точности которых обеспечиваются методом неполной взаимозаменяемости, должна выделятся в отдельные операции (если это допускает конструкция изделия). В этом случае при выявлении брака после выполнения контрольных переходов объем работ по разборке бракованной сборочной единицы и сортировке ее деталей будет минимально возможным.

Если конструкция изделия не позволяет выделять сборку таких сборочных единиц в отдельные операции, то целесообразно в первую очередь, при отсутствии конструктивных ограничений, собирать те части изделия, показатели точности которых достигаются методом неполной взаимозаменяемости. Сразу после этих сборочных переходов, должны выполнятся контрольные переходы и выбраковка негодных изделий. И уже затем должны собираться, те части изделия, точность которых достигается другими методами. Это обусловлено тем, что выбраковываемые изделия отправляются на разборку до осуществления полной сборки, что позволяет снизить затраты на разборку и повторную сборку. Контроль может включаться в операцию сборки технологическим переходом, однако при этом сборщик должен иметь соответствующую квалификацию. В этом случае возникают проблемы при организации поточного производства, т.к. при достаточно высоком проценте риска ухудшается ритмичность сборки. В остальном последовательность установки деталей и сборочных единиц, как и при методе полной взаимозаменяемости, будет определяться только конструкцией изделия.

При выявлении метода неполной взаимозаменяемости необходимо помнить, что он неприменим в условиях мелкосерийного и единичного производства, где из-за небольших количеств изготавливаемых изделий и собираемых сборочных единиц адекватность вероятностного описания формирования точности замыкающего звена размерной цепи резко снижается.

Также ограничением для применения метода неполной взаимозаменяемости является допускаемый для заданных производственных условий процент риска получения на сборке негодных изделий. Процент риска является категорией экономической. Он определяет количество изделий, которое будет выбраковано, отправлено на разборку и затем снова на сборку, и, таким образом он опосредованно определяет дополнительные затраты на сборку по сравнению с методом полной взаимозаменяемости. При этом такие затраты должны покрываться экономией в технологических процессах изготовления деталей с более широкими допусками. Причем, чем больше звеньев в размерной цепи и меньше процент риска, тем больше экономический эффект от использования метода неполной взаимозаменяемости. При проценте риска менее 0,27% допускается не осуществлять 100-процентный контроль собираемых изделий.

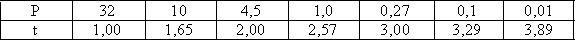

При осуществлении проверочного расчета возможности использования метода неполной взаимозаменяемости в зависимости от производственных условий задаются допустимым процентом риска [Р] и определяют соответствующий ему допустимый коэффициент риска t0 по таблице 2.1.

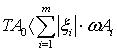

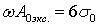

В подавляющем большинстве случаев применения метода неполной взаимозаменяемости принимают процент риска [Р]=0,27%, при котором в достаточной для практики точностью получают ТАi=6σi; , т.е. в поле допуска попадает 99,73% собранных изделий. При таком условии негодных изделий появится 3 на 1000 и достигается достаточно высокая степень расширения допусков составляющих звеньев и метод неполной взаимозаменяемости с достаточной для практики точностью может быть приравнен по организации процесса к методу полной взаимозаменяемости. В этом случае в размерной цепи с числом составляющих звеньев m, равным 10, при нормальных законах распределения составляющих звеньев (что обычно и бывает в крупно-серийном и массовом производстве) и Р=0,27% (что соответствует коэффициенту риска t0=3) поля допусков составляющих звеньев можно расширить в 3,16 раза. В размерной цепи с m=6 в 2,45 раза. В редких случаях допускают , и в этих случаях требуется дополнительное экономическое обоснование более высокого процента риска.

Для выявления возможности применения метода неполной взаимозаменяемости в первую очередь проверяют правильность назначения номиналов составляющих звеньев.

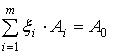

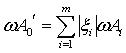

| (2.1) |

ξi – передаточное отношение i-го составляющего звена.

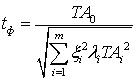

Затем определяют коэффициент риска tф при заданных конструктором допусках замыкающего звена и составляющих звеньев (фактических полях рассеяния составляющих звеньев) и сравнивают его с допустимым t0. При фактическом выполнении сборки имеем дело не столько с полями допусков, сколько с фактическими полями рассеяния размеров.

| (2.2) |

| или |  | (2.3) |

ТАi – допуски составляющих звеньев размерной цепи;

ωAi- поле рассеяния замыкающего звена;

ξi – передаточное отношение i-го составляющего звена;

λi – коэффициент, характеризующий закон рассеяния размеров составляющих звеньев или их отклонений. Величина коэффициента λi составляет:

- для закона нормального распределения - 1/9 ;

- для закона Симпсона - 1/6 ;

- для закона равной вероятности - 1/3 .

При заданном [Р] метод неполной взаимозаменяемости может быть реализован, еслиtф≥t0 (2.4) что означает, что Р≥[P].

Если условие (4) не выполняется, то метод неполной взаимозаменяемости в данных производственных условиях и при заданных допусках составляющих звеньев не может быть применен.

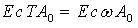

Затем аналогично методу полной взаимозаменяемости проверяют выполнение условия

где EcTA0 – координата середины поля допуска замыкающего звена; EcωA0 – допуски и координаты середин полей допусков составляющих звеньев размерной цепи.

Основными достоинствами метода неполной взаимозаменяемости является простота процесса сборки, снижение себестоимости изделия, благодаря расширению допусков на изготовление звеньев. Основной недостаток метода неполной взаимозаменяемости проявляется в основном при проценте риска более 0,27%. В этом случае возникает необходимость 100% контроля собранных изделий с последующей разборкой отбракованных изделий, количество которых примерно равно рассчитанному проценту риска, транспортирования их на повторную сборку изделий, что может значительно увеличивать трудоемкость и себестоимость сборки изделия.

Цель работы: - Освоение методики экспериментального исследования метода неполной взаимозаменяемости при достижении точности замыкающего звена при сборке.

- Исследование достижения точности замыкающего звена при сборке методом неполной взаимозаменяемости.

Задачи работы: - Теоретический расчет процента риска при достижении точности замыкающего звена при сборке на основе экспериментально определенных полей рассеяния составляющих звеньев размерной цепи.

- Экспериментальное определение фактического поля рассеяния замыкающего звена.

- Построение полигона распределения размеров замыкающего звена.

- Оценка возможности применения при сборке данной сборочной единицы метода неполной взаимозаменяемости путем сравнения экспериментальных исследований и теоретических расчетов.

Техника безопасности:

Перед проведением работы необходимо изучить правила техники безопасности в лаборатории «Технологии машиностроения». При проведении данной работы особые требования техники безопасности не предусматриваются.

Материальное обеспечение работы. - Детали сборочной единицы, подвергаемой сборке (эскиз, представленный на рисунке 1.1 лабораторной работы №1). Количество деталей каждого наименования – 50 шт.

- Индикаторная головка с индикатором часового типа с ценой деления 0,01 и пределами измерения 1-10 мм..

- Методические указания к проведению лабораторной работы №2.

- Калькулятор, линейка, карандаш простой.

Подготовка к проведению работы: - Изучить общие теоретические сведения, приведенные в лабораторной работе.

- Получить у преподавателя допуск к проведению работы.

- Получить набор деталей и измерительные средства для проведения работы.

- Подготовить протокол лабораторной работы: заполнить графы «Студент», «№ группы», вычертить эскиз собираемой сборочной единицы, заполнить спецификацию СЕ, вычертить на эскизе СЕ размерную цепь, выделив ее красным цветом. Описать сущность составляющих звеньев размерной цепи.

Методика проведения исследований: Перед началом работы необходимо сформулировать физическую сущность замыкающего звена. Для рассматриваемой задачи замыкающее звено А0 – это зазор между зубчатым колесом и крышкой редуктора. - Получить у преподавателя заданное значение допуска замыкающего звена ТА0.

- Выписать из работы № 1 величину полей рассеяния размеров, являющихся составляющими звеньями размерной цепи. Занести результаты в таблицу в протоколе лабораторной работы. Выписать также из работы №1 результаты замеров величины замыкающего звена. Поле рассеяния размера корпуса равно нулю, так как один и тот же корпус используется при сборке всей партии сборочных единиц. По той же причине поле рассеяния размера крышки и оси также принимаются равными нулю.

- Рассчитать сумму полей рассеяния составляющих звеньев по зависимости3 :

где ωAi - фактическое поле рассеяния i-го звена;

(2.5) - Проверить выполнение условия:

(2.6) - Если неравенство выполняется, определить коэффициент риска t по зависимости (4.3) и по коэффициенту риска определить процент риска р.

- Если расчет показал, что точность замыкающего звена может быть обеспечена методом неполной взаимозаменяемости, произвести сборку партии сборочных единиц в количестве 50 шт. При сборке каждый раз измерять величину замыкающего звена при помощи индикатора. Перед первым замером настроить индикатор на 0. В дальнейшем настройку индикатора не менять при замере всей партии СЕ. Результаты замеров внести в протокол лабораторной работы.

- Построить экспериментальный полигон распределения размеров замыкающего звена (рисунок 2.1) по методическому руководству4 .

- Определить среднее квадратическое отклонение размеров замыкающего звена σ0 .

- Определить ожидаемое поле рассеяния замыкающего звена размерной цепи по данным эксперимента по формуле:

и центр группирования размеров.

(2.7) - Определить координаты точек кривой нормального распределения.

- Построить кривую нормального распределения.

- Нанести на график координату середины поля допуска EcA0 и допуск TA0 .

__________________

3 Все расчеты должны быть приведены в протоколе лабораторной работы

4Суханов Э.С. Анализ точности изготовления изделий методами математической статистики. Метод. Указ. По проведению практич. и лаб. раб. Ростов н/Д: Изд-во ДГТУ, 2000.

Рисунок 2.1 - Схема образования поля допуска замыкающего звена при неполной взаимозаменяемости

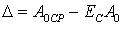

- Определить смещение центра группирования А0СР относительно середины поля допуска :

(2.8) - Построить кривую нормального распределения, смещенную на величину Δ.

- Определить звено, пригодное для корректировки размера одного из звеньев размерной цепи для смещения поля рассеяния A0 на величину Δ и привести его в выводе.

- Показать штриховкой участки под кривой нормального распределения, соответствующие ожидаемому браку.

- Определить ожидаемый процент брака и сравнить его с определенным в п.5.

Содержание выводов:

- Дать обоснование выбора метода полной взаимозаменяемости на основании сравнения ωA0' и TA0.

- Сравнить расчетный процент риска с фактически полученным процентом брака и с рассчитанным на основе экспериментальных данных ожидаемым процентом брака.

- Оценить, подтверждает ли эксперимент правильность выбора метода полной взаимозаменяемости для обеспечения заданной точности замыкающего звена на основании сравнения ωA0экс и TA0 . Привести значение скорректированного размера корректируемого звена.

Контрольные вопросы:

- Пояснить сущность прямой и обратной задачи, решаемых с помощью теории размерных цепей.

- Перечислите условия применимости метода неполной взаимозаменяемости и поясните его сущность.

- Перечислите и обоснуйте достоинства и недостатки метода неполной взаимозаменяемости.

- Очертите область применения метода неполной взаимозаменяемости.

- Приведите условия реализации метода неполной взаимозаменяемости при сборке.

- Определить смещение центра группирования А0СР относительно середины поля допуска :