|

При изготовлении деталей недостаточно выдержать геометрические размеры и допуски, указанные в чертеже. Необходимо также обеспечить получение требуемого качества обработанных поверхностей. Достижение нужных характеристик качества поверхностей деталей машин и поддержание их на определенном уровне в процессе обработки является задачей любого технологиеского процесса.

Качество поверхностей деталей машин и заготовок характеризуется шеро-ховатостью и волнистостью поверхности, а также физико-механическими свойствами поверхностного слоя.

Шероховатостью поверхности (по СТ СЭВ 638-77 и ГОСТ 2789-73) называют совокупность неровностей поверхности с относительно малыми шагами, рассматриваемых в пределах участка, длина которого равна базовой длине. Шероховатость обработанной поверхности является следствием пластической деформации поверхностного слоя детали при образовании стружки, копирования неровностей режущих кромок инструмента и трения его о деталь, вырывания с поверхности частиц материала и других причин.

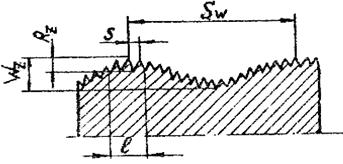

Под волнистостью поверхности понимают совокупность периодически по-вторяющихся неровностей, у которых расстояние между смежными возвышенностями или впадинами превышают базовую длину. Волнистость занимает промежуточное положение между отклонениями формы и шероховатостью поверхности (рис. 7).

Рисунок 7 - Шероховатость и волнистость поверхности, где:

Rz - высота неровностей ( шероховатость);

Wz - высота волнистости;

S - шаг неровностей (шероховатость);

Sw - шаг волнистости;

l - базовая длина

Физико-механические свойства поверхностного слоя характеризуются его твердостью, структурными превращениями, величиной и знаком остаточных напряжений, глубиной распространения деформации кристаллической решетки металла. Физико-механические свойства поверхностного слоя деталей машин изменяются под влиянием комплексного воздействия силовых и тепловых факторов в процессе обработки. При обработке лезвийным инструментом превалирующее воздействие оказывают силовые факторы. Тепловые воздействия на поверхностный слой особенно сильно сказываются при шлифовании.

В машиностроении предъявляются высокие требования к качеству поверх-ностей обработанных деталей, так как оно оказывает большое влияние на их эксплуатационные свойства.

Особенно важное значение имеет обеспечение заданных требований к шероховатости поверхности деталей.

Шероховатость трущихся поверхностей препятствует взаимному перемещению деталей и является одной из главных причин возникновения сил трения. На преодоление сил трения в металлорежущих станках расходуется 20÷25% энергии двигателя, а в других машинах ещё больше. Трение всегда сопровождается износом трущихся поверхностей, в результате увеличиваются зазоры в сопряжениях, резко изменяется характер посадок, а детали приходят в негодность. Величина шероховатости оказывает большое влияние на прочность прессовых соединений. При запрессовке неровности сминаются и между соединяемыми деталями уменьшается величина натяга. Поверхности с большой, грубой шероховатостью быстрее корродируют - разрушаются под влиянием химических веществ (газов и различных жидкостей). Шероховатость поверхности отрицательно влияет на прочность деталей машин, так как впадины неровностей поверхности, по существу являются надрезами на поверхности и в значительной степени влияют на концентрацию напряжений и образование усталостных трещин в условиях циклических и знакопеременных нагрузок. Шероховатость поверхности оказывает влияние на условия смазки, герметичность стыков в соединениях, отражательную и поглощающую способность поверхностей, условия протекания газов и жидкостей в трубопроводах и т.д. Все это требует обеспечения в производстве вполне определенных характеристик шероховатости и её контроля.

Параметры шероховатости поверхности

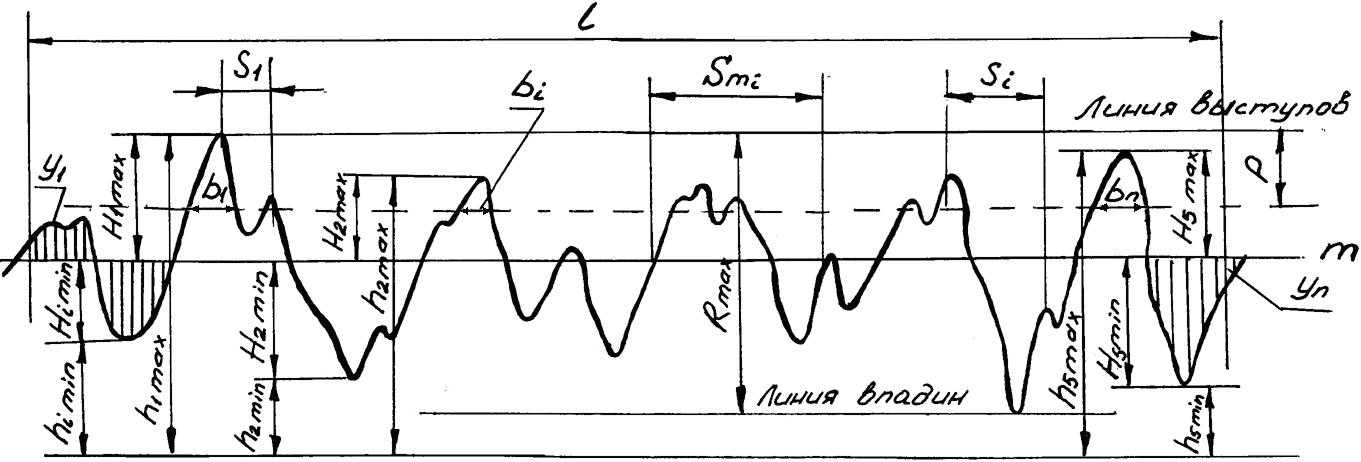

Шероховатость поверхности можно оценивать одним или несколькими параметрами (рис.8).

Рисунок 8 - Профилограмма и основные параметры шероховатости поверхности

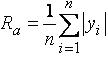

Среднее арифметическое отклонение профиля Rа - среднее арифметическое абсолютных значений отклонений профиля у, в пределах базовой длины l.

(15) (15)

Отклонение профиля у - расстояние между любой точкой профиля и средней линией, измеренное по нормали проведенной к средней линии через эту точку профиля. Средняя линия профиля m - базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально.

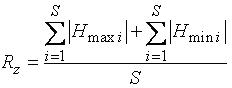

Высота неровностей профиля по десяти точкам Rz - среднее значение абсолютных высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

(16) (16)

где Hmax i - высота i-го наибольшего выступа профиля;

Hmin i - глубина i-го наибольшей впадины профиля.

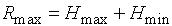

Наибольшая высота неровностей профиля Rmax - расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины:

(17) (17)

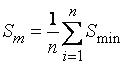

Средний шаг неровностей профиля Sm - среднее арифметическое значение шага неровностей профиля в пределах базовой длины:

(18) (18)

где n - число шагов неровностей в пределах базовой длины l;

Smi - шаг неровностей профиля, равный длине отрезка средней линия, пересекающей профиль в трех соседних точках и ограниченной двумя крайними точками.

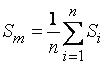

Средний шаг неровностей профиля по вершинам S - среднее значение шага неровностей профиля по вершинам в пределах базовой длины:

(19) (19)

где n - число шагов неровностей но вершинам в пределах базовой длины;

Si - шаг неровностей профиля по вершинам, равный длине отрезка средней линии, между проекциями на неё двух наивысших точек соседних выступов профиля.

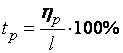

Относительная опорная длина профиля tp - отношение опорной длины профиля ηp к базовой длине:

(20) (20)

где ηp - сумма длин отрезков bi в пределах базовой длины, отсекаемых на заданном уровне выступов профиля линией, эквидистантной средней линии, т.е.

(21) (21)

где n - число отсекаемых отрезков bi в пределах базовой длины.

Опорную длину профиля ηp определяют на так называемом уровне сечения профиля Р, т.е. на заданном расстоянии между линией выступов и линией, пересекающей профиль эквидистантно средней линии профиля.

В обоснованных случаях устанавливают требования к направлению неровностей и к виду обработки. При механической обработке различают продольную и поперечную шероховатость обработанной поверхности. Продольная шероховатость измеряется в направлении главного движения при резании, поперечная - в направлении, перпендикулярном к нему – в направлении движения подачи. Обычно объектом измерения является шероховатость в поперечном направлении, так как она характеризуется большими величинами, чем шероховатость в продольном направлении.

|