Тема 19.3. Организация управления качеством.

План лекции:

- Организация систем качества на предприятиях.

- Системный подход к обеспечению качества в России.

- Зарубежные модели управления качеством.

- Управление качеством продукции.

- Современные подходы к обеспечению, управлению и улучшению качества (систем качества).

- Организационная структура системы качества.

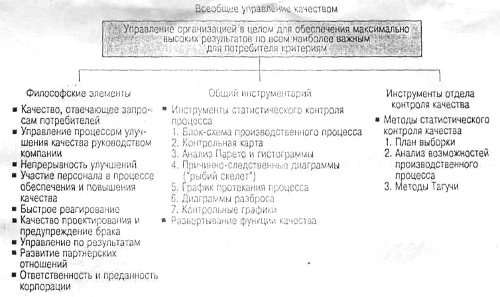

- Понятие всеобщего управления качеством (TQM).

- Инструменты и процедуры непрерывного улучшения качества.

- Статистические методы контроля и управления качеством продукции.

- Международные стандарты серии ИСО 9000 и их применение в России.

Организация систем качества на предприятиях.

Системный подход к обеспечению качества в России.

Системный подход к управлению качеством продукции в России, а точнее в СССР, развивался с 50-х годов, начиная с создания простых систем, а затем, по мере развития теории и практики, переходя ко все более сложным. Большой вклад в развитие систем качества внесли ученые Госстандарта СССР и его головного института - ВНИИС.

Саратовская система бездефектного изготовления продукции (БИП). Саратовская система организации бездефектного изготовления продукции и сдачи ее ОТК (отдел технического контроля) или заказчику с первого предъявления, разработанная на предприятиях Саратовской области в середине 50тХ-ходов, была направлена на создание условий, обеспечивающих изготовление продукции без отклонений от технической документации.

Основные принципы системы БИП:

- Непосредственный исполнитель несет полную ответственность за качество выполняемых работ;

- Не допускается каких-либо отступлений от требований технической документации;

- Запрещается оформлять временные разрешения на сдачу ОТК продукции, изготовленной с отступлением от требований документации;

- Исполнитель предъявляет продукцию ОТК, предварительно полностью проверив ее убедившись в отсутствии дефектов;

- Продукция, имеющая неисправимые дефекты, отделяется самим исполнителем и отдельно предъявляется ОТК для оформления акта о браке;

- ОТК возвращает всю продукцию исполнителю на доработку при обнаружении первого дефекта;

- Последующие предъявления продукции ОТК осуществляются с разрешения руководства цеха (предприятия);

B основе системы БИП лежала количественная оценка качества труда. Качество труда характеризуется процентом сдачи продукции с первого предъявления за отчетный отрезок времени (смена, неделя, месяц). Оценивается качество труда отдельного исполнителя, бригады, участка, цеха, предприятия. В зависимости от значения К определяется размер премии.

Можно сказать, что саратовская система сыграла существенную роль в решении проблемы обеспечения качества продукции, но при всех своих достоинствах она не решила проблемы качества. Одной из причин этого стало противоречие между количеством и качеством в условиях плановой экономики.

Приоритетным показателем в планировании и оценке деятельности предприятия являлось, да и сейчас является, повышение производительности труда. Одним из путей решения этой задачи на предприятиях служило постоянное сокращение норм времени, отпущенного на технологические операции, причем чаще всего без обеспечения необходимого уровня механизации или автоматизации труда. Под ударом в первую очередь оказывались контрольные операции.

Система КАНАРСПИ. Разработанная на предприятиях Горьковской области в конце 50-х — начале 60-х годов система КАНАРСПИ (качество, надежность, ресурс с первых изделий) была направлена на создание условий, обеспечивающих высокий уровень конструкторской и технологической подготовки производства и получение в сжатые сроки требуемого качества продукции с первых промышленных образцов.

Основная задача системы — выявление на этапе проектирования изделий максимального количества причин отказов и их устранения в допроизводственный период. Решение этой задачи осуществляется: за счет развития экспериментальной и исследовательской базы; повышения коэффициента унификации; широкого применения методов макетирования, моделирования, ускоренных и сокращенных испытаний для отработки оригинальных конструкторских решений; продолжения процесса конструкторско-технологической отработки изделия во время технологической подготовки производства. Эти работы выполняются комплексными бригадами, включающими конструкторов, технологов, рабочих и эксплуатационников. Изделия, прошедшие конструкторско-технологическую отработку, имеют, как правило, вдвое меньше конструктивных дефектов, чем изделия, не прошедшие ее.

При технологической подготовке производства система ориентируется на применение прогрессивных технологических процессов и их дальнейшее совершенствование, максимальное использование стандартных и типовых технологических процессов, унифицированной, сборно-разборной, универсально-сборной оснастки, унифицированного контрольно-испытательного оборудования.

На этапе производства система КАНАРСПИ использует принципы системы БИП.

Система КАНАРСПИ рассматривает эксплуатацию как этап формирования обратной связи для накопления информации, используемой при проектировании новой и отработке действующей конструкции.

Система КАНАРСПИ позволила на многих предприятиях:

- сократить сроки доводки новых изделий до заданного уровня качества в 2-3 раза;

- повысить надежность выпускаемых изделий в 1,5—2 раза;

- увеличить ресурс изделия в 2 раза;

- снизить трудоемкость и цикл монтажно-сборочных работ в 1,5—2 раза.

Принципы системы КАНАРСПИ использовались позже в комплексной системе управления качеством продукции на стадии исследования и проектирования и в процессе реализации функции технологической подготовки производства. Однако отметим, что принципы системы КАНАРСПИ в большей мере реализовывались на предприятиях оборонных отраслей промышленности и в гораздо меньшей — на предприятиях гражданских отраслей.

Система НОРМ. Система НОРМ (научная организация работ по увеличению моторесурса) была разработана в середине 60-х годов на Ярославском моторном заводе.

Эта система характеризуется прежде всего тем, что впервые за критерий качества принят технический параметр продукции, в данном случае важнейший параметр двигателя — моторесурс, т. е. наработка в часах до первого капитального ремонта при нормальных условиях эксплуатации с заменой в этот период отдельных быстроизнашивающихся сменных деталей.

В основу системы НОРМ положен принцип последовательного и систематического контроля уровня моторесурса и его планомерного увеличения на базе повышения надежности и долговечности деталей, лимитирующих моторесурс. Особое внимание система уделяет созданию исходной конструкции двигателя и разработке наиболее совершенной технологии, накоплению научных заделов для совершенствования конструкции и технологии.

Проверка целесообразности и эффективности разработок, обобщение опыта эксплуатации проводятся эксплуатационно-исследовательским бюро при отделе главного конструктора. При ОТК создаются рекламационно-исследовательское бюро и сеть эксплуатационных пунктов, которые накапливают и анализируют информацию, поступающую на завод в качестве обратной связи. Широко используются различные методы и технические средства ускоренных испытаний двигателей.

Задача планомерного увеличения моторесурса решается на основе создания такой организационно-технической системы, которая обеспечивает комплексное решение задач создания конструкции, эксплуатации и ремонта двигателей.

Организационная структура комплекса работ по поэтапному увеличению моторесурса двигателя включает в себя:

- определение фактического моторесурса двигателя и возможного уровня его повышения;

- разработку рекомендаций по обеспечению проектируемого Уровня;

- проведение экспериментальных и исследовательских работ;

- разработку комплексного плана конструкторских и технологических мероприятий по обеспечению нового, более высокого моторесурса.

- анализируя действие системы НОРМ на Ярославском моторном заводе, отметим весьма существенную ошибку. Дело в том, что разработчики сосредоточили все свое внимание лишь на одном показателе — моторесурсе двигателя. А такой подход отнюдь не исключает возможности совершенствования одного показателя качества за счет других, которые также могут быть важны потребителю (мощность, масса, габариты, удобство эксплуатации и т. п.).

КС УКП — эта первая система управления качеством продукции, в которой организационно-технической основой управления стали стандарты предприятия.

Стандарты предприятия, являясь неотъемлемой частью государственной системы стандартизации, позволяют обеспечить необходимую связь процессов управления на каждом конкретном предприятии с управлением на уровне отрасли и на межотраслевом уровне. При этом учитываются характер выпускаемой продукции и особенности производства, организационный и технический уровни предприятия, внутризаводская специализация, квалификация и опыт рабочих и инженерно-технических работников и другие факторы.

Заводские стандарты регламентируют проведение всех организационных, технических и экономических мероприятий, направленных на повышение качества выпускаемой продукции, устанавливает порядок действий и ответственность каждого исполнителя в работе по достижению высокого технического уровня надежности и долговечности продукции. Заводские стандарты дают возможность с большей эффективностью использовать материальные и трудовые ресурсы, своевременно сосредотачивать внимание рабочих на инженерно-технических работников на использовании дополнительных резервов производства. Они объективно обязывают каждого сотрудника предприятия постоянно повышать свои знания и профессиональное мастерство.

Основные положения КС УКП. КС УКП представляет собой совокупность управляющих органов и объектов управления, взаимодействующих с помощью материально-технических и информационных средств для управления качеством на уровне объединения и предприятия.

Главная цель системы достигается:

- созданием и освоением новых высококачественных видов продукции соответствующих лучшим мировым образцам;

- улучшением показателей качества путем модернизации выпускаемой продукции;

- своевременным снятием с производства или заменой морально стареющей продукции;

- обеспечением выпуска изделий в строгом соответствии с требованиями научно-технической документации;

- внедрением в производство новейших достижений науки и техники, передового опыта;

- совершенствованием и развитием форм и методов управления качеством продукции.

При создании КС УКП, ее внедрении и развитии используются методы:

- системности;

- проблемно-целевой направленности системы управления и специальных функций управления качеством;

- экономического, материального и морального стимулирования повышения качества продукции;

- общей теории управления.

В КС УКП с учетом масштаба производства, характера выпускаемой продукции, специализации и связей по кооперированию связей реализуются полностью или частично следующие специальные функции управления качеством продукции:

- прогнозирование потребностей, технического уровня и качества продукции;

- планирование повышения качества продукции;

- нормирование требований к качеству продукции;

- аттестация продукции;

- организация разработки и постановки новой продукции на производство;

- организация технологической подготовки производства;

- организация метрологического обеспечения;

- организация материально-технического обеспечения;

- специальная подготовка и обучение кадров;

- обеспечение стабильности запланированного уровня качества продукции при ее разработке, изготовлении, складировании, транспортировании, сбыте и потреблении (эксплуатации);

- стимулирование повышения качества продукции;

- ведомственный и государственный контроль качества и испытания продукции;

- государственный надзор за внедрением и соблюдением стандартов и технических условий и состоянием средств измерений;

- правовое обеспечение управления качеством продукции;

- информационное обеспечение системы.

В рамках каждой специальной функции КС УКП в соответствии с общими функциями управления осуществляется полный управленческий цикл:

- планирование работ по функции, организация выполнения работ, контроль и учет результатов, анализ оперативной и накопленной информации, оценка результатов, подготовка и принятие управленческих решений, оказание стимулирующих воздействий для полной реализации функций. В зависимости от организационной структуры предприятия и степени централизации управления задачи по каждой специальной функции КС УКП могут выполняться одним или несколькими подразделениями (исполнителями);

- одно подразделение (исполнитель) может выполнять несколько специальных функций управления качеством. Распределение специальных функций управления качеством между подразделениями предприятия зависит от множества факторов (масштабов и характера производства, состава подразделений и служб предприятия и др.), является специфическим для каждого объединения (предприятия) и осуществляется руководителем предприятия.

Структура КС УКП предусматривает многоуровневую организацию управления: на уровне объединения (предприятия), цеха, участка, бригады, отдельного рабочего места. Управление качеством продукции осуществляется не только по видам производственной деятельности (по специальным функциям управления), но и по производственным задачам (программам), что обеспечивает сочетание целевого функционального и линейного управления.

Говоря о положительном опыте управления качеством, накопленном промышленностью, отметим, что на большинстве предприятий внедрение описанных выше систем не привело к желаемому результату. Почему же так получилось?

Можно выделить несколько причин.

Во-первых, почти на всех предприятиях системные принципы в комплексе реализованы не были. К разработке систем подходили формально. Руководство предприятий не возглавило эту работу не оказывало существенной поддержки тем, кто ее проводил. Работники предприятий, которым поручалась организация разработки систем, не обладали достаточными знаниями и необходимыми полномочиями. Слабо применялись такие прогрессивные методы управления качеством, как статистическое регулирование технологических процессов, статистический анализ, компьютерная технология и др. Отраслевая наука практически осталась в стороне от решения вопросов развития форм и методов управления качеством, адаптации общесоюзных разработок к условиям конкретной отрасли.

И наконец, самое главное. Все недостатки деятельности предприятий по внедрению систем управления качеством продукции во многом явились следствием отсутствия у этих предприятий экономической заинтересованности в повышении качества продукции. Отсутствие реальной рыночной конкуренции приводило к имитации борьбы предприятий за повышение качества. Однако, ситуация изменилась с переходом страны к рыночной экономике, в условиях которой соотношение цены и качества продукции являются решающими факторами конкурентной борьбы.

Эволюция развития системного подхода к управлению качеством.

Развитие систему управления качеством продолжается непрерывно, начиная со временем зарождения производства. Однако, в начальный период, когда возникло ремеслинечество и практически отсутствовала конкуренция, производители, контролирую контроль качества работы на собственном производстве, стремились решать при этом свои внутренние задачи.

По мере усилений конкуренции на рынках сбыта развивались противоречия между внутренними и внешними целями изготовителя. С одной стороны производитель был заинтересован в решении таких проблем, как снижение производственных расходов, достижение максимальной прибыли, а с другой стороны он стремился к увеличению доли рынка, оборота и, следовательно, к обеспечению конкурентоспособности своей продукции. А поскольку конкурентоспособность определяется тем, «каким видит это качество потребитель», то по существу указанные противоречия с течением времени решались в пользу последнего.

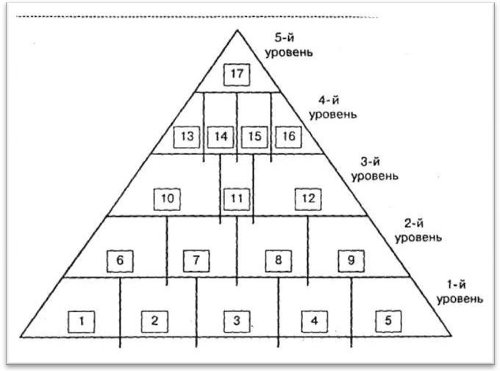

На ведущих фирмах непрерывно совершенствовались системы управления качеством продукции. Были разработаны различные модели таких систем. Этапы развития систем управления качеством характеризуют последовательно разработанные модели А. Фейгенбаума, У.А.Шухарта, Эттингера-Ситтинга, Дж.Джурана. Г.Тагучи и др.

На начальном этуапе управления качеством акцент делался на техническом контроле продукта. В70-х гг. XIXв. Родилась идея стандартного качества – изделия собирались не из подогнанных друг к другу деталей, а из деталей, случайно выбранных из партии, т.е. взаимозаменяемых. Г. Форд применил сборочный конвейер и перевел входной контроль комплектующих из сборки в те производства, где изготавливали. Он создал так же независимую от производства службу технического контроля.

Американский ученый У.Тейлор предположил концепцию системного подхода на основе кадрового менеджмента, разделения ответственности, научного нормирования труда, иерархической структуры управления организацией.

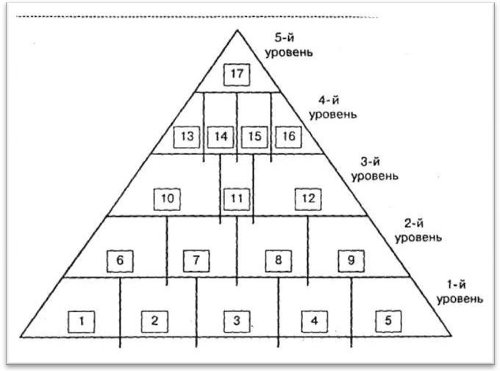

Итог первого этапа развития систем качества может характеризоваться моделью системы управления качеством А.Фейгенбума. Графически она изображается в виде треугольника, боковые стороны которого деляться на пять частей горизонтальными линиями.

Рис.1 Модель Фейгенбаума

На рис.1 цифрами обозначаются следующие функции:

Первый уровень (подготовка производства):

- Выбор методов контроля качества;

- Оценка качества продукции различных поставщиков;

- Разработка планов приема материалов и оборудования;

- Контроль измерительных приборов;

- Предварительная оптимизация затрат на качество;

Второй уровень (проектирование системы обеспечения качества):

- Планирование системы обеспечения качества;

- Испытание прототипов изделий, определение их надежности;

- Оценка эффективности различных методов контроля;

- Анализ стоимости затрат на обеспечение качества;

Третий уровень (этап активизации системы):

- Разработка технологи контроля качества;

- Обратная связь и контроль качества;

- Разработка системы информации о качестве продукции;

Четвертый уровень (этап реализации системы по стадиям):

- Контроль новых проектов;

- Входной контроль материалов и комплектующих изделий;

- Контроль качества производственных процессов

- Анализ и улучшение производственных процессов.

Пятый уровень (конечный):

- Комплексный контроль качества.

Как видно из рассматриваемой модели, ее итогом (вершиной) является уровень тотального контроля качества. Т.е., основу концепции обеспечения качества рассматриваемого этапа можно сформировать так:

- Потребитель должен получать только годные изделия;

- Основные усилия должны быть направлены на итоговый контроль качества;

Воплощение в жизнь этой концепции привело к резкому роста затрат на контроль качества (в выскотехнологичных отраслях число контроллеров составило 30-40% от численности производственных рабочих). Т.е., в рамках данной концепции повышение качества всегда сопровождается ростом затрат на его обеспечение. Иначе говоря, цели повышения эффективности производства и повышения качества изделий противоречивы ( не могут одновременно достигаться).

Уже в 20-х гг. XX века начались попытки, если не разрешить, то ослабить указанное противоречие первого этапа. В мае 1924г. Доктор В.Шухарт предложил контрольные карты и соответствующие статистические методы, которые позволили сосредоточить усилия не на конечном контроле качества, а на контроле технологических процессов.

Постепенно формировалась концепция обеспечения качества, включающая в себя следующие постулаты:

- Главная цель-потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам;

- Отбраковка сохраняется как один из важных методов обеспечения качества;

- Основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных деталей.

Внедрение данной концепции обеспечения качества в практике позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг. Это создало условия дл формирования глобального рынка товаров и услуг. В то же время это дало понимание, что каждый производственный процесс имеет ограниченное число выхода годных изделий, и этот предел определяется не процессом самим по себе, а системой, всей совокупностью деятельности предприятия, организации управления труда.

При достижении этого предел с новой остротой действует то же противоречие, что и на предыдущем этапе целей повышения эффективности производства и повышения качества изделий вступают в противоречие. Усиление конкуренции на рыках сбыта заставляет фирмы при решении проблем качества все в большей степени «поворачиваться лицом к потребителю»

Управлении качеством фирмы начинают учитывать внешние факторы,и в первую очередь покупательский спрос. Системы управления качеством стали включать в себя элементы управления функциональным качеством. В 1950-х гг. ведущие предприятия начали применять концепцию непрерывного управления качеством.

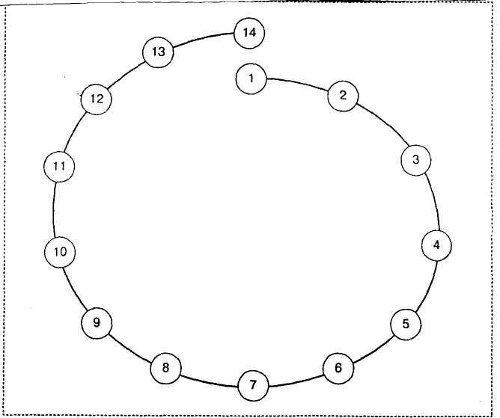

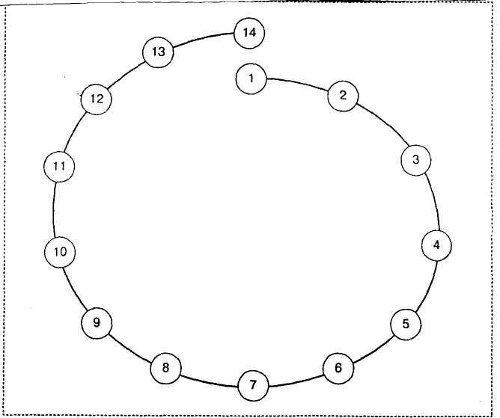

Итог этого этапа развития систем качества может характеризоваться моделью системы .управления качеством Эттингера—Ситтига, которая графически изображается непрерывным кругом, разделенным на секторы (рис.2)

Рис. 2 Модель Эттингера-Ситтинга.

Каждый сектор отображает определявший состав функций. Данная модель представляет собой постоянные циклы управления качеством, которые включают в себя и контроль качества в процессе производства, и управление качеством процесса проектирования, сбыта продукции и гарантийного обслуживания. В отличие от модели Фейгенбаума эта модель учитывает и необходимость управлять функциональны качеством, и влияние спроса на качество продукции. Здесь первый этап каждого цикла управления качеством — изучение спроса.

В то же время концепция стандартизированного качества, согласно которой под качественным изделием понимается изделие, требования к которому определил и зафиксировал в нормах производитель, а потребитель вправе либо купить предложенный продукт, либо отвергнуть его, привела к обострению противоречия между качеством и эффективностью в новой форме: при ошибке в определении запросов потребителей при выходе годных, с точки зрения производителей, изделий на рынок затраты чрезвычайно велики.

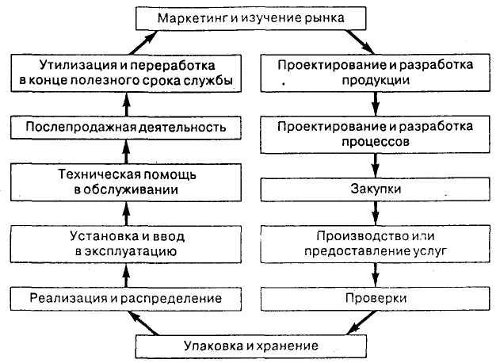

Дальнейшее развитие модели систем управления качеством продукции получили в трудах американского специалиста Д. Джурана. Его модель системы УКП представляет собой восходящую спираль (рис. З), а не замкнутый треугольник или круг. Такая спираль отображает непрерывное формирование и улучшение качества продукции.

Рис 3. Модель Джурана

Модель Джурана включает 13 этапов, обозначенных на рис. З цифрами:

- обследования рынка;

- составление проектных заданий для изготовления изделий нового, соответствующего запросам потребителей качества;

- проектно-конструкторские работы;

- составление технических условий для производственных процессов;

- разработка технологии производства и подготовка производства;

- приобретение материалов, комплектующих изделий, технологического оборудования, инструмента и организация связи с поставщиками;

- изготовление инструмента, приспособлений и контрольно-измерительных приборов;

- производство изделий;

- технический контроль в процессе производства;

- технический контроль готовых изделий;

- испытание рабочих характеристик изделия;

- сбыт;

- техническое обслуживание в процессе использования изделий по назначению.

Модель ориентируется на маркетинговую концепцию производственной-коммерческой деятельности предприятия. Она предусматривает постоянное изучение спроса на рынке сбыта и эксплуатационных показателей качества продукции, что обусловливает полную ориентацию производства на требования потребителей и рынок сбыта. При этом цикл управления качеством начинается и заканчивается исследованием рынка.

Г. Тагучи предложил при разработках изделий использовать функцию потерь качества, разработал методику планирования промышленных экспериментов. Все это позволило реализовать концепцию «ноль дефектов», обеспечивая главный принцип новых ориентаций систем управления качеством – принцип удовлетворенного потребителя.

В соответствии с этим принципом требовалось высокое (нужное потребителю) качество предоставить потребителю за приемлемую цену, которую для победы в условиях устоявшейся конкуренции стало необходимо снижать.

С внедрением новых методов и моделей систем управления качеством противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено – применение новых идей TQM (total quality management) позволило одновременно повышать качество и снижать затраты на производство.

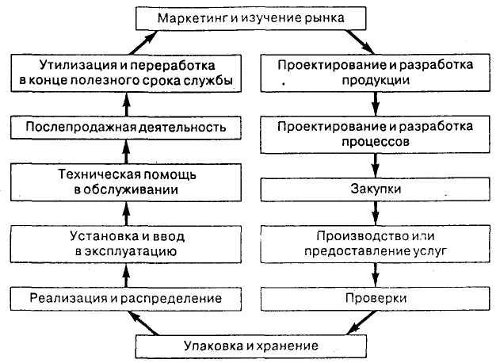

Указанные модели стали основой детальной разработки в ведущих странах систем управления и обеспечения качества продукции. Положительный опыт такой деятельности отражен в международных стандартах серии ИСО 9000, устанавливающих требования к системым качества, разработанные Международной организацией по стандартизации ИСО. На рис.4 приведены типичные этапы жизненного цикла продукции.

Рис. 4 Этапы жизненного цикла продукции.

Несложно увидеть большое сходство данной модели с представленной на рис 3. Моделью Джуранна. По существу, этапы жизненного цикла продукции являются доработанной моделью Джуранна.

Ее наиболее существенное отличие – заключительный этап. Этап утилизации. Появление этого этапа отражает возрастающее значение защиты окружающей среды от продуктов жизнедеятельности человека.

Управление качеством продукции.

Под управлением качеством продукции в широком смысле понимается общая функция организационных систем, обеспечивающая сохранение их структуры, поддержание режима деятельности, реализацию их программы, достижение цели.

Под управлением качеством продукции понимаются действия осуществляющие при ее создании, эксплуатации и потреблении, в целях формирования, обеспечения и поддержания заданного уровня качества продукции.

Механизм управления качеством представляет собой совокупность взаимосвязанных объектов и субъектов управления, используемых принципов, методов и функции управления на различных этапах жизненного цикла продукции и уровнях управления качеством.

Объекты управления качеством продукции – это показатели качества продукции, факторы и условия, определяющие их уровень, а так же процессы формирования качества продукции.

Субъекты управления качества продукции – это органы управления и отдельные лица, реализующие функции управления качеством в соответствии с установленными принципами и методами.

К функциям управления качеством продукции на предприятии относят:

- прогнозирование и планирование качества продукции;

- оценка и анализ качества продукции;

- стимулирование качества продукции и ответственность за него;

Каждая из функций представляет собой сочетание родственных или близких по содержанию задач улучшения качества продукции; задачи дифференцируются по стадиям ЖЦ продукции и уровнем управления, при этом конкретизируются и отражаются их особенности.

Отдельно взятая функция реализуется соответствующей функциональной подсистеме управления качеством продукции. Функции реализуются в последовательном осуществлении планирования, организации, контроля, регулирования, активизации деятельности и стимулирования.

Под методом управлением качеством понимается совокупность приемов и правил воздействия на объекты управления, направленных на достижение требуемого качества.

Выделяют следующие методы управлением качеством:

- Организационные (административные):

- Распорядительные (директивы, приказы и т.д.);

- Регламентирующие (нормы, нормативы, положении);

- Дисциплинарные (ответственность и поощрения);

- Социально-псхиологические:

- Социальные (воспитание и мотивация);

- Психологические (создание психологического климата в коллективе и т.д.)

- Технико-технологические:

- Технические методы контроля;

- Методы технологического регулирования качества продукции;

- Экономические:

- Методы экономического стимулирования и материальной заинтересованности;

- Ценообразование мс учетом уровня качества;

- Финансирование деятельности в области качества;

По отношению к предприятию реализации методов управления качеством может иметь внутренний (внутрифирменный) характер и внешний характер. Методы управления качеством могут быть реализованы на основе конкретных средств управления качеством.

Современные подходы к управлению и улучшения качества (системы качества)

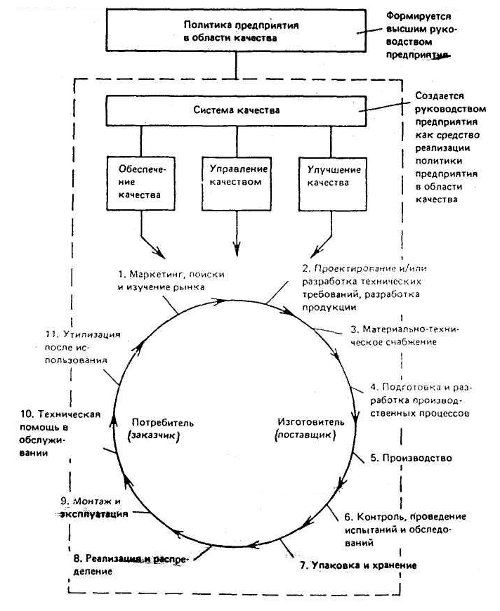

Система качества – совокупность организационной структуры, распределения ответственности методик процессов и ресурсов, необходимых для общего управления качеством продукции.

Действие системы качества распространяется на все этапы ЖЦ продукции, образуя так называемую «петлю качества».

«Петля качества» - модель взаимосвязанных видов деятельности, влияющих на качество на различных стадиях- от определения потребностей до оценки удовлетворения, но в любом случае она должна охватывать все стадии «петли качества».

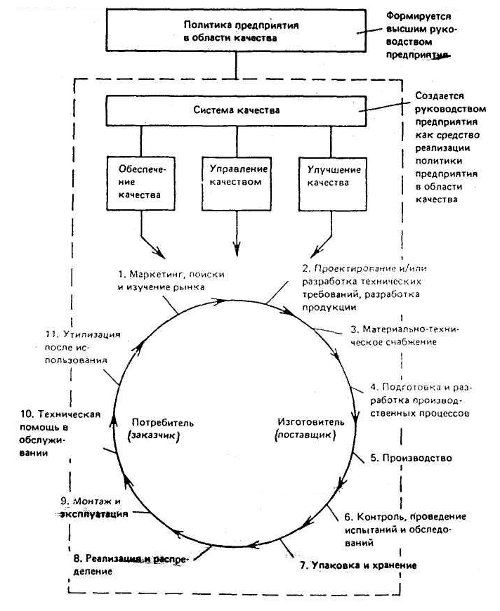

Система качества создается и внедряется на предприятии как средство, обеспечивающее проведение определенной политики и достижение поставленных целей в области качества.

Политика в области качества может быть сформирована в виде основных принципов системы качества.

Рис. 4 политика в области качества.

Качество продукции создается на всех этапах ЖЦ продукции:

- Маркетинг, поиск и изучение рынка;

- Проектирование и (или) разработка технологических требований, разработка продукции;

- Материально-техническое снабжение;

- Подготовка и разработка производственных процессов;

- Производство;

- Контроль, проведение испытаний и обследований;

- Упаковка и хранение;

- Реализация и распределение продукции;

- Монтаж и эксплуатация;

- Техническая помощь и обслуживание;

- Утилизация после использования.

По характеру воздействия на этапы «петли качества» в системе качества могут быть выделены три направления: обеспечение качества, управление качеством, улучшение качества (рис.4).

Под обеспечением качества понимается совокупность планируемых и периодически проводимых мероприятий, создающих необходимые условия для выполнения каждого этапа «петли качества» таким образом, чтобы продукция удовлетворяла определенным требованиям по качеству.

Для определения планируемых мероприятий обеспечения качества целесообразно формировать целевые научно-технические программы повышения качества продукции.

Программа разрабатывается под конкретную продукцию и должна содержать задания по техническому уровню и качеству создаваемой продукции, требования к ресурсному обеспечению всех этапов «петли качества» (например, требования к оборудованию, сырью, материалам, комплектующим изделиям, метрологическим средствам необходимые для производства изделия нужного качества, производственному персоналу и т.д.), а так же мероприятия на всех этапах «петли качества», обеспечивающие реализацию этих требований.

К систематически проводимым мероприятиям обеспечения качества относятся те работы и процедуры, которые выполняются предприятием постоянно или с определенной периодичностью. К ним, например, относятся работы по изучению рынка, постоянное обучение персонала и т.д.).

Особое место среди этих мероприятий занимают мероприятия, связанные с предупреждением различных отклонений (замена технологической оснастки и инструмента, планово-предупредительный ремонт оборудования, техническое обслуживание, обеспечение необходимой документацией всех рабочих мест и своевременное изъятие устаревшей документации и т.д.)

Управление качеством представляет собой методы и деятельность оперативного характера, использующие для удовлетворения требований к качеству.

К ним относятся управление процессами, выявление различного рода несоответствий в продукции, производстве или в системе качества и устранение этих несоответствий, а так же вызвавших их причин.

Примером управления процессом может служить статистической регулирование технологического процесса с помощью контрольных карт. Этот метод позволяет предупреждать появление дефектов или отклонений.

В методологии систем качества, применяемой в нашей стране, меры по выявлению и устранению отклонений и их причин известны как «замкнутый управленческий цикл», который включает контроль, учет, анализ, принятие и реализацию решения.

Решения могут приниматься по результатам текущей информации, получаемой при контроле, учете и анализе, а так же по результатам обработки и анализе накапливаемой информации.

Улучшения качества представляет собой постоянную деятельность, направленную на повышение технического уровня продукции, качества ее изготовления и совершенствование элементов производства и системы качества.

Объектом процесса улучшения качества может стать любой элемент производства или системы качества.

Данное направление деятельности связано решением задачи получения результатов, лучших по отношению к первоначально установленным нормам.

Идеология постоянного улучшения качества прямо связана и вытекает из тенденции повышения конкурентоспособности такой продукции, которая обладает высоким уровнем качества при более никой цене. В связи с этим целью постоянного улучшения качества является либо улучшение параметров продукции, либо повышение стабильности качества изготовления, либо снижение издержек.

Организационная структура системы качества.

Организационная структура системы качества устанавливается в рамках организационной структуры управления предприятия в целом и представляет собой распределение прав, обязанностей и функций общего руководства качеством, обеспечение качества, управления качеством и улучшения качества продукции.

Общее руководство качеством должно осуществляться директором предприятия и высшим руководящим звеном.

Общее руководство качеством – аспект общей функции управления, определяющий и осуществляющий политику в области качества.

Достижение желаемого качества требует вовлечения и участия всех сотрудников организации, тогда как ответственность за общее руководство качеством несет высшее руководство.

Общее руководство качеством включает оперативное планирование, распределение ресурсов и другие систематические действия в области качества, такие, как планирование качества, проведение работ и оценка.

Опыт зарубежных и российских предприятий показывает, что в рамках системы качества необходимо иметь должностное лицо, подчиненное непосредственно директору предприятия, и специальную службу по качеству (одно подразделение или иерархию подразделений и работников), занимающихся координацией деятельности по качеству, разработкой специальных методов обеспечения и управления качеством, (например, статистические методы) разработкой учебных программ по обеспечению и управлению качеством, осуществляющих анализ результатов деятельности предприятия по качеству, надзор за соблюдением требований системы качества, периодическую проверку системы качества и организацию работ по ее совершенствованию.

Понятие всеобщего управления качеством.

В 60-е годы XX в. начинается движение за внедрение всеобщего контроля качеством. Были сформированы шесть особенностей японской системы управления:

- Всеаспектное управление качеством на уровне фирмы, участие вcех работников фирмы в управлении качеством;

- Подготовка и повышение квалификации кадров в области управления качеством;

- Деятельность кружков качества;

- Инспектирование и оценка деятельности по управлению качеством (премия Деминга предприятию и проверка деятельности руководства);

- Использование статистических методов по контролю качества;

- Общенациональная программа по контролю качества.

Был взят курс на вовлечение в деятельность по обеспечению качества самих исполнителей в сотрудничестве с лицами, осуществляющими контроль за качеством на рабочем месте.

Важную роль в развитии контроля качества и переходу к всеобщему управлению качеством сыграла система подготовки кадров в стране. При действующей в Японии системе пожизненного найма знания персонала фирмы- ее капитал.

В Японии разработаны подробные программы подготовки кадров для всех уровней, включая президента фирмы, членов правления, директоров-распорядителей, начальников отделов и участков, инженеров, мастеров, организаторов, руководителей и членов кружков качества и производственных рабочих. Созданы так же специальные курсы для работников отдела сбыта и материально-технического снабжения.

Ежегодно комплексная программа обучения пополняется новыми учебными курсами.

Постепенно была создана японская модель управления качеством – всеобщий контроль качества, представляющий собой единый процесс обеспечения качества повсеместно на фирме, выполняемый всем персоналом фирмы от президента до работников первой линии производства.

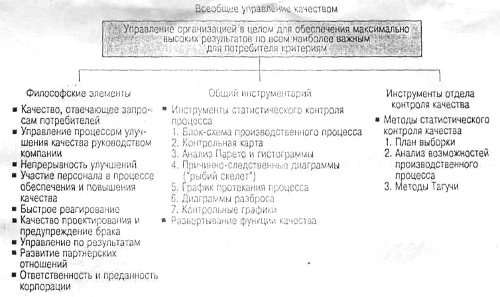

Рис. 5 Элементы всеобщего управления качеством

На рис. 5 представлена общая структура важнейших элементов всеобщего управления качеством (TQM).

TQM определяется как «управление организацией в целом для обеспечения максимально высоких результатов по всем наиболее важным для потребителя критериям».

Это определение применяется несколько чаще чем еще одна так же широко распространенная интеграция, согласно которой TQM трактуется как «обеспечение соответствия техническим требованиям».

Философия TQM определяет качество продукции и услуг как интеграционную категорию. Наиболее распространенным общим инструментом обеспечения качества являются различные методы статистического контроля, которые используются группами содействия качеству для решения различных задач и непрерывного повышения качества. Развертывание функции качества, которое обычно применяется управленческим персоналом для того, чтобы обеспечить учет мнения потребителей. Один из методов включения в процесс конкретных требований будущего потребителя называют развертыванием функции качества. Этот метод заключается в том, что над разработкой нового продукта работают межфункциональные группы, включающие маркетологов, инженеров-проектировщиков и производственников. Процесс развертывания функции качества начинается с изучения мнений потребителей, в результате чего определяется какими характеристиками должна обладать продукция наивысшего качества. В ходе исследования рынка определяются запросы и предпочтения потребителей, после чего они подразделяются на категории, получившие название требования потребителя. Полученные от потребителей сведения используются в процессе принятия маркетинговых, инженерных, конструкторских решений. С ее помощью группа развертывания функции качества преобразует требования потребителей в конкретные технологические и инженерные задачи.

Непрерывность улучшений.

Непрерывность улучшений качества предусматривает собой философию менеджмента, согласно которой совершенствование продукции и технологического процесса рассматривают как бесконечный процесс, в ходе которого очередные результаты, чаще незначительные, достигаются постоянно. Оно является неотъемлемой частью системы всеобщего управления качеством. В частности непрерывность улучшения (повышения) качества представляет собой постоянный процесс совершенствования оборудования, материалов, использования рабочей силы и производственных методов с помощью практической реализации всех полезных предположений и идей.

Инструменты и процедуры непрерывного улучшения качества.

Методы, используемые для непрерывного повышения качества, варьируются в диапазоне от предельно структурированных сложных программ, в которых широко применяются инструменты статистического контроля (SPC), до простых предложений, вытекающих из тщательного анализа или применения «мозговой атаки».

Широко распространенным инструментом является так называемый цикл PDCA (plan-do-check-act; планирование-выполенине-проверка-реакция), который часто называется круговым циклом, показанным на рис.6.

Рис. 6 Цикл PDCA

Данный цикл отображает последовательную и непрерывную сущность процесса постоянных улучшений. На фазе планирования данного цикла определяют совокупность мероприятий, нуждающиеся в улучшении и ставят конкретные задачи. На этой же фазе проводят анализ. На фазе выполнения цикла PDCA намеченные изменения воплощают в жизнь. Специалисты, как правило, рекомендуют составлять для начала краткосрочный план и в последствии документировать его всего его изменения. На этом этапе могут так же пригодиться контрольные карты. На фазе проверки проводится оценка данных, собранных во время реализации плана. Цель этого этапа заключается в том, чтобы убедиться, что фактические результаты соответствуют первоначально намеченному плану. На последней фазе «реакция» результаты улучшения формируется в новую стандартную процедуру и воспроизводиться во всех аналогичных процессах в масштабах всего предприятия.

Цикл PDCA обеспечивает постоянное отслеживание и улучшение качества.

Источниками данных при осуществлении контроля качества служат следующие мероприятия:

- Инспекционный контроль: регистрация данных входного контроля исходного сырья и материалов; регистрация данных контроля готовых изделий; регистрация данных инспекционного контроля процесса (промежуточного контроля) и т.д.

- Производство и технология: регистрация данных контроля процесса; повседневная информация о применяемых операциях, регистрация данных контроля оборудования (неполадки, ремонт, техническое обслуживание); патенты и статьи из периодической печати и т.д.

- Поставки материалов и сбыт продукции: регистрация движения через склады (входная и выходная нагрузка); регистрация сбыта продукции (данные о получении и выплате денежных сумм, контроль срока поставок) и т.д.

- Управление и делопроизводство: регистрация прибыли; регистрация возвращенной продукции; регистрация обслуживания постоянных клиентов; журнал регистрации продукции; регистрация обработки рекламаций; математические расчеты и т.д.

- Финансовые операции: таблица сопоставления дебета и кредита; регистрация подсчета потерь; экономические расчеты и т.д.

На рубеже перехода в 90-е годы термин TQM – «всеобщий контроль качества», как переставший отражать сущность явления, было предложено заменить на UQC – «универсальный контроль качества».

Имеется два толкования UQC.

Первое: контроль качества распространяется на все этапы деятельности фирмы – от планирования и проектирования изделия до его обслуживания после продажи. Контроль качества распространяется также на самые разнообразные виды общественной деятельности, такие как медицина, образование и т.д. далеко выйдя за пределы сферы производства. Это – универсальность в первом толковании.

Второе толкование: распространение контроля качества на прдеприятия стран всего мира. 21-й век должен положить конец разногласиям и жесткой конкуренции между странами. Мировая экономика должна прийти в равновесие. Развитые страны помогут развивающимся реализовать свои возможности. Качество изделий всех стран должно стать таким, чтобы изделия вызывали доверие и покупались во всем мире. По идее Генерального соглашения по тарифам и торговле (ГАТТ) должен иметь именно такой смысл.

Планируя развитие предприятий в будущем, период перехода в 21-век, японские экономисты придают большое значение активизации деятельности по управлению качеством на базе сбора и обработки достоверных данных не только в производственных подразделениях предприятия, но и в подразделениях относящихся к делопроизводству, финансовым и хозяйственным делам, в области М-ТС, в области управления, проектирования, разработки и освоения технологий и т.д. Именно в такой деятельности они видят смысл комплексного правления качеством на фоне больших изменений в экономике, связанных таким явлением, как нарастающая глобализация (интернационализация) предприятий, стремительное развитие в области технологий и информации.

Собственно, контроль качества и состоит в том, чтобы проверяя нужным образом подобранные данные, обнаружить отклонения параметров от запланированных значений при его возникновении, найти причину его появления, а после устранения причины проверить соответствие данных запланированным (стандартам или норме).

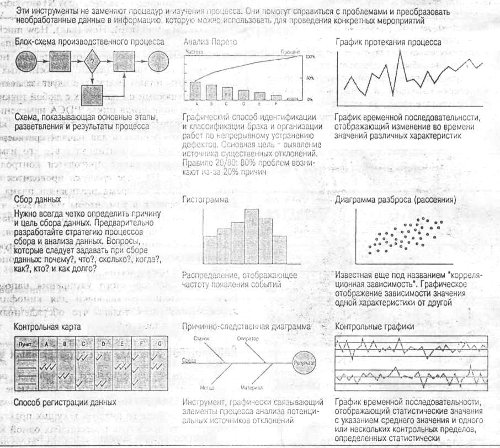

Статистические методы контроля и управления качеством продукции.

Все статистические методы базируются на понятии разброса. Применение на рабочем месте статистических методов для контроля за разбросом параметров изготавливаемого изделия является представлением в графическом виде простых для понимания статистических величин, характеризующих разброс. Оценка разброса данных часто дает возможность понять характер процесса. Если разброс данных мал, можно ослабить контроль, если велик - это следует воспринимать как сигнал к необходимости регулирования процесса для повышения его стабильности, повышения качества исходных материалов, выявления и устранения неполадок оборудования и пр. Собранные данные могут быть использованные не только для принятия решения в момент их получения и анализа, но и для оценки различных проблем, рассматриваемых в течение более одного срока, например, в течение месяца или года.

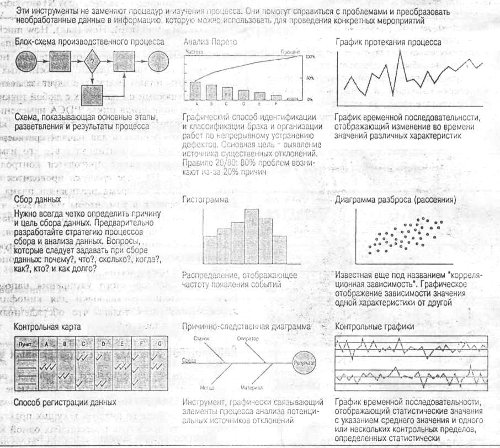

Обычно для анализа данных на рабочем участке на японских предприятиях используются специально подобранныенесложные для понимания и применения статистические методы – так называемые «семь инструментов качества». Эти семь инструментов объединяются в следующие методы, представленные на рис.7:

- Метод построения диаграммы Парето по видам дефектов;

- График протекания процесса (метод построения графиков плоскости);

- Гистограммы;

- Диаграмма рассеивания;

- Контрольная карта;

- Диаграмма причинно-следственных связей;

- Контрольные графики (карты);

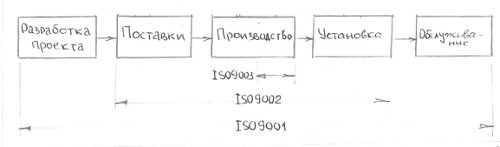

Международный стандарты ИСО 9000 и их применение в России.

В условиях усиления конкурентной борьбы предприятие вынужденно все больше обращать внимание на проблемы качества, потребитель выпускаемой продукции становятся более требовательными и ожидают высокий уровень качества по низким ценам. В то же время покупателей не устраивает лишь заявление производителя об уровне качества продукции. Им необходимо подтверждение и гарантия тому, что качество соблюдено. И таким видом гарантии становиться сертификат, подтвежрдающий наличие на предприятии системы качества.

Национальные стандарты в области систем качества впервые были установлены в Великобритании в 1983г. Целью проводимой компании было введение на фирмах систем качества и создание методик сертификации таких систем.

Поэтому особое значение в современных условиях имеют стандарты, устанавливающие требования к системам управления качеством. Международная организация по стандартизации в 1987г. выпустила первую версии адаптированных британских стандартов и назвала их ISO серии 9000, содержащие такие требования и предназначенные для правильного создания систем управления качеством организаций с тем, чтобы они могли пройти сертификацию по единым международным критериям. Стандарты ИСО носят рекомендательный характер, однако документы серии ИСО 9000 более чем в 176 странах приняты в качестве национальных.

Стандарты серии ISO 9000 состоят из пяти основных частей пронумерованных с 9000 по 9004, представленные на таблице 1.

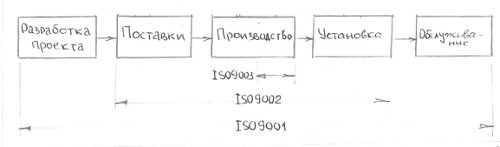

На рис. 8 показаны процессы, на которые распространяется действие всех отдельных частей стандартов ISO 9000 в производственной структуре организации. Они охватывают диапазон от проектирования и разработки до фазы обслуживания продукции через фазы поставки.

Рис.8 Стандарты ISO 9000 и зоны их применения в производственном процессе.

Таблица 1. Система стандартов ISO 9000.

| Система обеспечения качества |

| 9001-87 |

Модель системы качества для обеспечения качества при проектировании и(или) разработке производстве, монтаже и обслуживании. В стандарте устанавливаются требования в отношении системы качества, если контракт, заключенный между двумя сторонами, треюует продемонстрировать способность поставщика разрабатывать и поставлять продукцию. |

| 9002-87 |

Модель системы качества для обеспечения качества при производстве и установке (Используется в случаях, когда соответствие указанным требованиям должно гарантироваться поставщиком в процессе производства. |

| 9003-87 |

Модель для гарантии качества при окончательном контролеи испытаниях. |

| Руководство по применению |

| 9000-87 |

Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания по выбору и применению, Определяются правила применения моделей систем качества, излагаемых в стандартах ISO 9001-9003. |

| 9004-87 |

Общее руководство качеством и элементы системы качества. Руководящие указания. Он содержит философский подход и наиболее полное описание системы управления качеством. Стандарт изложен в виде рекомендаций. |

Принципиальным в стандартах серии ISO 9000 является то, что требования cих стандартов не обязательны для предприятий. Любое предприятие следует этим требованиям только тогда, когда оно само этого хочет. Сертификация на соответствие ISO серии 9000 так же носит добровольный характер. Предприятие внедряет эти стандарты, тогда когда оно, с одной стороны, стремится повысить эффективность своей работы и использует для этого лучший мировой опыт, а с другой – нуждается в том, чтобы высокий уровень ее работы был подтвержден соответствующим сертификатом.

Предметом стандартов является система управления, поэтому естественно, что в их основе лежат известные, проверенные практические методы теории управления (кибернетики, информации, автоматического регулирования, статистики и т.д.) и принципы эффективного управления, которые были известны специалистам ISO, работавшим над текстом стандартов.

Согласно стандартам серии ISO 9000, в системе качества предприятия должны найти 20 элементов (подсистем), которые, в общем случае, должны функционировать на предприятии с тем, чтобы оно было способно в течение достаточно длительного времени выпускать продукцию высокого качества. Эти 20 элементов были названы уже в первой редакции стандартов ISO 9000 в 1987 г. И повторены во второй гораздо более современной редакции 1994 г.

Итак, по версиям стандартов ISO 1987 и 1994 гг. на предприятиях должны функционировать следующие 20 элементов:

- Ответственность руководства (административная ответственность);

- Организация системы качества (системы обеспечения качества);

- Периодический анализ контрактов;

- Управление проектированием;

- Управление документацией и данными (т.е. управление информацией);

- Закупки (снабжение) продукции;

- Идентификация и отслеживаемость продукции;

- Управление продукцией, поставляемой потребителем;

- Управление процессами (производства, в том числе технологией);

- Контроль испытания (тестирование);

- Управление контрольным, измерительным и испытательным оборудованием(метрология);

- Статус контроля и испытаний (состояние проверки и тестирования);

- Контроль продукции, неудовлетворяющим требованиям;

- Корректирующие и предупреждающие действия;

- Управление товарно-материальными запасами, складское хранение, упаковка, доставка;

- Управление регистрацией данных о качестве;

- Внутренняя проверка качества;

- Подготовка персонала (кадров);

- Обслуживание (продукции у потребителя, в т.ч. гарантийное);

- Статистические методы.

Перечисленные 20 элементов, почти в полном составе, должны функционировать и в любом подразделении предприятия, и на каждом рабочем месте.

Стандарты ISO 9000 могут быть применены на любой фирме, функционирующей в любой отрасли в любой стране мира. Различным будет лишь наполнение элементов и системы качества.

Особое значение в современных условиях имеют стандарты, устанавливающие требования к системам управления качеством. Международная организация по стандартизации в 1987г. Выпустила первую версию данных стандартов – стандарты ИСО серии 9000, содержащие так же требования и предназначенные для правильного создания систем управления качеством организаций с тем, чтобы они могли пройти сертификацию по единым международным стандартам.

Данная версия не была свободна от принципиальных недостатков, так Дж. Джуран, оценивая ее писал: «В стандартах серии ИСО 9000-1987г. нет ничего в отношении непрерывного улучшения качества, удовлетворяющая потребителя или участия служащих…»

В 1994г. вышла несколько более современная версия таких стандартов. Целью этой версии явилось достижение удовлетворенности потребителя посредствам предупреждения выпуска несоответствующей продукцию при этом система качества рассматривалась как средство, обеспечивающее соответствие продукции установленным требованиям. Однако эта версия данных стандартов содержала существенные недостатки. Совершенствование системы управления качеством на основе этих стандартов нередко приводило к излишней формализации и бюрократии управления.

Кардинальное совершенствование данной серии стандартов произошло в 2000г.

Действующий в настоящее время стандарт ИСО 8492:1994 пересматривается и будет преобразован в стандарт ИСО 9000:2000.

В него войдут основы систем менеджмента качества (справочный раздел) и понятия, термины и определения (нормативный раздел).

Продолжение и полную версию можно скачать здесь

К списку тем

|