Тема 19.2. Оперативное управление производством.

План лекций:

- Задачи и содержание оперативного управления производством.

- Межцеховое и внутрицеховое оперативное планирование.

- Диспетчирование производства.

- Зарубежный опыт оперативного управления производством и сбытом.

Задачи и содержание оперативного управления производством.

Оперативное управление производством (ОУП) – это подсистема комплексной системы управления предприятия. ОУП является частью системы внутризаводского планирования.

Оперативное управление производством – основной элемент рациональной организации управления всей деятельностью предприятия. Оно объединяет и охватывает все стороны организации производства, являясь средством координации, обеспечивающим рациональное управление. Без него деятельность предприятия не может быть достаточно эффективной.

Оперативное управление производством характеризуется принятием управленческим персоналом решений в реально складывающейся или сложившейся производственной ситуации. В этих условиях разработанные плановые задания или решения руководителей производственных подразделений должны обеспечить строгий и четкий во времени порядок выполнения запланированных работ. Этому соответствует разработка оперативно-календарных планов (графика запуска-выпуска деталей) и сменно суточных заданий на уровне цехов, участков и рабочих мест.

Деятельность по оперативному управлению производством осуществляется на основе непрерывного слежения за ходом производства, оказывая целенаправленное воздействие на коллективы цехов, участков, рабочих для обеспечения выполнения утвержденных производственных заданий. Способы и последовательность принятия решений в ходе реализации плановых заданий и составляют технологию оперативного управления производством, наиболее часто предоставляемую в виде системы оперативно-производственного планирования (ОПП). Оперативно-производственное планирование является завершающим этапом внутризаводского планирования. Оно должно обеспечивать конкретизацию и детализацию производственной программы, своевременное ее доведение до исполнителей, а также выполняет координирующую функцию, обеспечивая слаженную работу всех подразделений предприятия (цехов, участков, рабочих мест).

Цель оперативного управления производством – обеспечить эффективное осуществление производственного процесса. Оно охватывает:

- Определение партии одновременно изготовляемой продукции;

- Оперативное планирование места и времени выполнения процесса изготовления продукции;

- Координирование прохождения внутрипроизводственных и внешних заказов;

- Выдачу заказов на выполнение работ;

- Установление сроков сдачи и поставки продукции и контроль за их соблюдением;

- Обеспечение оптимальной загрузки рабочих и оборудования в производственном процессе;

- Размещение заказов на материалы.

Важнейшие функции оперативного управления производством:

- Координация и контроль за функционированием всей производственной структуры, включая получение и оформление заказов, выдачу их в производство, составление календарных планов и наблюдение за выполнением всех других функций оперативного управления.

- Подготовка заказов включает подготовку и распределение всей необходимой документации.

- Календарное планирование – установление сроков подготовки и выполнения каждого задания.

- Организация производственного процесса – научно обоснованное определение того, каким образом и при каких издержках производства могут быть качественно изготовлены деталь, узел или всё изделие в соответствии с заданными чертежами.

- Контроль издержек производства – анализ сокращения и контроль издержек производства, связанных с конструированием, планированием и изготовлением или сборкой заказанных изделий.

- Организация инструментального хозяйства – выбор инструментов, их конструирование, размещение заказов на инструмент, отправка, учет, хранение, выдача, ремонт и замена инструмента.

- Контроль и регулирование запасов – обеспечение производства необходимыми материалами в нужном месте, в требуемом количестве и в соответствующее время.

- Диспетчеризация – регулирование выполнения работы в соответствии с принятой технологией, производственными нормативами и календарным планом.

Содержание оперативного управления производством:

Основное содержание оперативного управления производством состоит в конкретизации плана выпуска продукции во времени и пространстве, непрерывном контроле и регулировании его выполнения. Иначе говоря, оперативное управление устанавливает, когда и где должны совершаться все операции по изготовлению деталей, сборке изделий, производству полуфабрикатов, в том числе:

- Строгое распределение работ на короткие периоды времени (в цехах, на производственных участках, в подетальном и узловом разрезах, для рабочих мест – в подетально-пооперационном виде);

- Четкая организация сбора и обработки информации о ходе производства;

- Комплексное использование средств вычислительной техники для подготовки вариантов управленческих решений;

- Повседневный анализ и владение со стороны управленческого персонала производственной ситуации в каждом звене предприятия;

- Своевременное принятие решений и организация работы по предупреждению нарушений в ходе производства или для быстрого его восстановления в случае отклонения от запланированного плана.

В системе оперативного управления традиционно выделяют несколько фаз: планирование, учет, контроль, анализ и регулирование. Последние четыре фазы часто объединяют в функцию ДИСПЕТЧИРОВАНИЯ.

Главной целью оперативно-производственного планирования является обеспечение равномерного бесперебойного производства продукции в заданных количествах и в намеченные сроки при соответствии выпускаемых изделий стандартам качества продукции и при наилучшем использовании производственных фондов. Эта цель определяет: кто, где и когда должен выполнить работу; что, где и когда должно быть выполнено; сколько, где и какое оборудование должно быть использовано.

Одной из главных функций оперативного управления является планирование. Оперативное планирование конкретизирует и обеспечивает выполнение заданий, установленных текущим планом. При этом уточняются объем и номенклатура продукции, подлежащей изготовлению в заданный период. Для каждого цеха и его подразделений устанавливаются месячные, декадные, недельные, дневные графики, производственные программы.

Оперативное планирование является заключительным звеном всей системы планирования на предприятии и первой фазой в системе оперативного управления.

Основные функции оперативно-производственного планирования:

- Разработка календарно-плановых нормативов движения производства (длительности производственного цикла, величины заделов, размера партий деталей и т.д.).

- Объемные расчеты загрузки оборудования и площадей;

- Составление оперативных программ основных производственных и заготовительных цехов;

- Оперативный управленческий учет и контроль выполнения оперативных программ;

- Контроль за состоянием незавершенного производства в цехах и межцеховых складах;

- Оперативное регулирование хода производства, своевременное выявление отклонений от плана, разработка и реализация мероприятий по их устранению;

- Контроль за обеспечением цехов материалами, инструментом, тарой, покупными изделиями, транспортом;

- Подготовка и проведение диспетчерских совещаний и др.

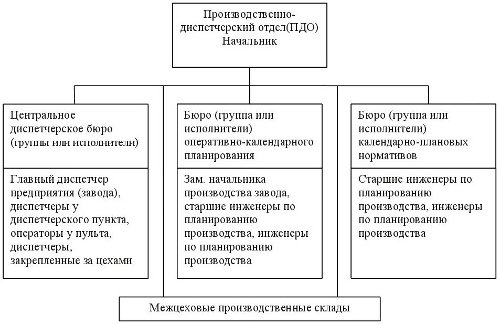

Оперативно-производственное планирование на предприятиях обычно осуществляет производственно-диспетчерский отдел (ПДО), возглавляемый начальником производства. Структура данного отдела и количественный его состав будут представлены в разделе 3.

Этапы оперативно-производственного планирования (ОПП).

Оперативно-производственное планирование осуществляется в два этапа.

На первом этапе на основе годовой производственной программы производится разработка оперативных планов производства продукции. Этот этап называется оперативно-календарным планированием. Оперативно-календарное планирование – основной этап оперативно-производственного планирования, предусматривающий разработку и детализацию в соответствии с планом заданий и графиков по предприятию, цехам, участкам, бригадам, рабочим местам на более короткие отрезки времени: месяц, декаду, сутки, часы, смену.

Второй этап – диспетчирование – состоит в непрерывном оперативно-производственном учете, контроле, анализе и регулировании выполнения планов посредством оперативного устранения возникающих в процессе производства отклонений от заданного режима. В системе оперативного управления производством реализуются функции принятия решений, их реализации (организация, координация и регулирование, активизация и стимулирование) и контроля (учет и анализ). Основной функцией является планирование. Именно в системе планирования координируется деятельность цехов и участков.

Задачи оперативно-производственного планирования.

К основным задачам ОПП относятся:

- доведение его заданий до цехов и участков и обеспечение полного и своевременного выполнения их;

- обеспечение выполнения планов выпуска готовой продукции в соответствии с заказами на каждом рабочем месте, участке, цехе и предприятии в целом;

- обеспечение наиболее полного и эффективного использования средств производства и рабочей силы;

- максимальное сокращение длительности производственного цикла и объема незавершенного производства;

- контроль выполнения плановых заданий;

- координация участков и рабочих мест;

- регулирование работы вспомогательных производств и складского хозяйства для обеспечения цехов и участков основного производства всем необходимым.

Оперативное планирование и диспетчирование производства осуществляется на основе тех или иных систем оперативно-производственного планирования.

Система оперативно-производственного планирования.

Под системой оперативного планирования производства понимается определенная совокупность элементов планово учетной работы, ее форм и методов работы по планированию и управленческому учету.

Основными элементами системы оперативного планирования являются: планово-учетная единица; планово-учетные периоды; календарно-плановые нормативы; состав и методика расчета календарно-плановых нормативов; порядок установления производственных заданий.

Обязательным условием эффективного функционирования системы оперативного планирования производством является наличие обоснованной нормативной базы, куда входят, в частности:

- календарно-плановые нормативы – продолжительность производственного цикла, размер партии и величина опережения, периодичность запуска продукции в производство, величина заделов и др.;

- нормы материалоемкости – расход сырья и полуфабрикатов, материалов на единицу продукции;

- нормы использования производственных мощностей – производительность оборудования, коэффициент сменности и т.д.;

- нормы материальной обеспеченности производства – нормы технологических, внутрицеховых и межцеховых заделов, нормы запасов сырья, полуфабрикатов.

Система оперативного планирования предусматривает:

- порядок согласования и взаимоувязки работы подразделений;

- определение планово-учетной единицы;

- выбор величины планового периода;

- состав календарно-плановых заданий цехам, участкам и т.п.

Система оперативно-производственного планирования на предприятии, как правило, определяется типом производства. Наиболее широкое распространение в отечественной практике планирования получили следующие системы оперативно-производственного планирования:

- позаказное планирование;

- стадийное планирование по опережению;

- планирование «на склад» («минимум-максимум»);

- планирование по заделам;

- планирование по ритму выпускаемой продукции;

- комплексное планирование.

Позаказная система ОПП характерна для единичного производства. В качестве планово-учетной единицы рассматривается заказ. Под заказом понимается совокупность определенных изделий (деталей, сборочных единиц и т.п.), которую необходимо изготовить в планируемом периоде. Система основывается на разработке и соблюдении сквозных цикловых графиков технической подготовки каждого заказа к производству и его поэтапного выполнения, в увязке с цикловыми графиками по другим заказам.

Система стадийного планирования по опережению характеризуется распределением работ по сборке и выпуску разных изделий по отдельным плановым периодам, организацией изготовления соответствующих деталей и сборочных единиц для обеспечения сборки в каждом очередном плановом периоде с соблюдением календарного опережения между технологическими стадиями производства. Опережением называют календарный отрезок времени, на который каждая предыдущая часть производственного процесса должна опережать последующую его часть в целях окончания процесса в запланированный срок. Планово-учетной единицей этой системы может быть деталь, сборочная единица. Система применяется при серийном производстве.

Система планирования «на склад» (min-max) применяется при различных типах производства. Основное условие: сборочная единица должна иметь низкую трудоемкость и обработка ее должна состоять из незначительного количества технологических операций. Сущность ее в том, что производственно-диспетчерский отдел предприятия держит под контролем наличие этих деталей на промежуточных складах.

Эта система направлена на поддержание незавершенного производства на минимальном уровне и избежание формирования избыточных запасов сборочных единиц.

Система планирования по заделам применяется при серийном типе производства. Планово-учетной единицей является деталь или сборочная единица. Размер задела может устанавливаться в деталях, днях, неделях и т.п. Сущность этой системы заключается в установлении постоянного нормативного задела по каждой детали или сборочной единице всех производственных подразделений и поддержание фактических заделов на уровне нормативных. Целью системы планирования по заделам является бесперебойное и своевременное обеспечение всех стадий производственного цикла необходимыми деталями и полуфабрикатами.

Система планирования по ритму выпуска продукции применяется при массовом типе производства. Сущность этой системы заключается в выравнивании производительности подразделений предприятия (цехов, участков, поточных линий) по нормативному такту (ритму) выпуска продукции.

Особенностью рассмотренных выше систем ОПП является то, что планово-учетной единицей систем выбрана деталь, заготовка, сборочная единица, изделие.

Ряд систем имеет в качестве планово-учетной единицы комплект деталей или сборочных единиц. В серийном производстве применяется так называемая комплексная система планирования, наиболее распространенными разновидностями которой являются комплектно-узловая и комплектно-групповая система.

Комплектно-узловая система эффективна в том случае, если продукция, имеющая длительный производственный цикл изготовления, выпускается небольшими сериями. Единицей измерения в этой системе является узел, т.е. сборочная единица, состоящая из ряда деталей. Сроки изготовления этих деталей должны быть выбраны так, чтобы окончание их изготовления совпало со сроком начала сборки узла.

Комплектно-групповая система применяется на предприятиях и в цехах, выпускающих многодетальные изделия средними сериями. Система предполагает группирование, комплектование всех деталей (независимо от их принадлежности к тому или иному изделию), обладающих конструктивно-технологическим сходством, по одинаковой величине опережений, одинаковой периодичности запуска-выпуска и подачи на сборку.

По сфере действия оперативное планирование подразделяется на межцеховое и внутрицеховое.

Оперативно-календарное планирование осуществляется в общезаводском и цеховом масштабах, поэтому различают межцеховое и внутрицеховое планирование.

В процессе межцехового оперативно-календарного планирования устанавливаются квартальные, месячные и внутримесячные (по рабочим пятидневкам, суткам, сменам, на один час) оперативные задания для отдельных цехов, разрабатываются календарно-плановые нормы и учитывается выполнение оперативных программ цехами.

Внутрицеховое планирование обеспечивает разработку заданий для отдельных участков, бригад и рабочих мест цеха. Как правило, эти задания составляются на один месяц с разбивкой по сменам или суткам независимо от принятой для завода или цеха системы. Функция внутрицехового оперативно-календарного планирования является также организация, регулирование и контроль выполнения планов.

Межцеховое и внутрицеховое оперативное планирование.

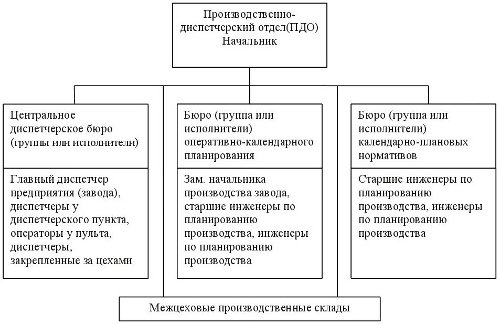

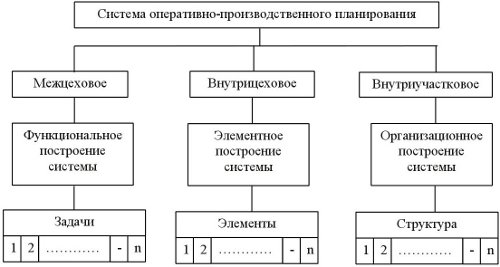

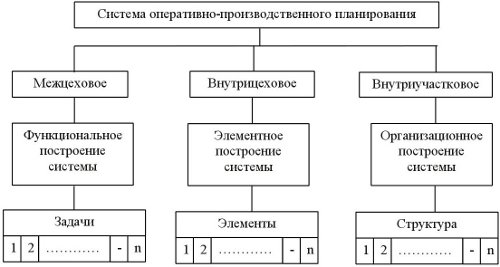

Структурная модель системы ОПП строится исходя из того, что оперативное планирование подразделяется межцеховое, внутрицеховое и внутриучастковое (рис. 1).

Рис.1. Структурная модель системы оперативно- производственного планирования

Межцеховое планирование направлено на поддержание слаженной ритмичной работы цехов и обеспечение их бесперебойного снабжения. Исходными данными при этом являются сводный план реализации продукции и портфель заказов, а исполнителем – планово-диспетчерский отдел (ПДО) предприятия. В его функции входят: разработка календарно-плановых норм (КПН), увязка содержания и сроков календарных графиков работы; составление и выдача основным цехам квартальных и месячных планов производства продукции, оперативный учет и контроль их выполнения.

Внутрицеховое планирование призвано обеспечить ритмичное выполнение участками и их рабочими местами заданий месячной программы. Осуществляется оно в цехах планово-распределительным бюро, а на участках – старшим мастером, мастером и бригадиром с помощью планово-распределительного бюро.

Структурная модель системы ОПП отражена в трех определяющих аспектах: функциональном, элементном и организационном. С точки зрения решаемого комплекса функциональных задач система ОПП представлена тремя взаимоувязанными блоками (этапами):

- Объемного планирования – составление производственных программ предприятия в целом, цехов, участков и обоснование их объемными расчетами загрузки подразделений;

- Календарного планирования – построение (на основе КПН) сложной совокупности взаимоувязанных сроков в виде календарных графиков производства изделий и деталей;

- Оперативного планирования – разработка пятидневных и сменных заданий цехам, участкам, бригадам и отдельным рабочим местам, оперативный учет и контроль выполнения заданий, регулирование хода производства.

Для реализации комплекса функциональных задач по блокам объемного, календарного и оперативного планирования система ОПП должна иметь следующее обеспечение:

- трудовые ресурсы – руководители структурных подразделений (ПДО, ПРБ, участков), плановые работники, диспетчеры, распределители работ;

- материальные ресурсы – стандартные формы планово-учетной документации;

- технические средства – компьютеры, диспетчерские устройства, средства оргтехники;

- информационное обеспечение – нормы и нормативы трудоемкости, календарно-плановые нормы.

В организационном аспекте система управления и планирования имеет трехуровневую структуру: межцеховую, внутрицеховую и внутриучастковую.

Система календарно-плановых расчетов и нормативов движения производства.

Календарно-плановые расчеты (КПР) характерны для единичного изготовления изделий, определяются по каждому вновь запускаемому в производство изделию.

Календарно-плановые нормативы (КПН) свойственны серийному и массовому типам производства, являются стабильными. КПН является основой для расчета всех видов оперативных планов на предприятии.

Для решения функциональных задач блоков объемного и, особенно, календарного планирования система ОПП должна располагать определенной совокупностью календарно-плановых нормативов, позволяющих регламентировать движение деталей и изделий в производстве. На основе этих норм разрабатываются все виды оперативных планов на предприятии.

Состав КПН и КПР по типам производства представлен в табл. 1.

| Тип производства |

Состав календарно-плановых норм и КПР |

| Единичное |

- |

- |

Длительность производственного цикла изготовления изделия |

Величина календарных опережений |

Объем незавершенного производства |

| Серийное |

Размер партии |

Периодичность их изготовления |

Длительность производственных циклов обработки партий деталей |

Величина опережений |

Объем незавершенного произвоства |

| Массовое |

- |

Такт (ритм) запуска или выпуска деталей (изделий) |

- |

- |

Заделы (технологический, транспортный, страховой и т.п.) |

Рассмотрим состав КПН по типам производства.

Наиболее полно КПН представлены в серийном производстве: это размер партии предметов, в шт.; периодичность повторения их производства, в днях; длительность производственного цикла изготовления партии предметов, в днях; сроки опережений их запуска и выпуска, в днях; остатки незавершенного производства в шт., нормо-часах и рублях.

В условиях массового производства периодичность повторения производства представлена величиной такта выпуска продукции, а незавершенное производство – заделами на поточной линии.

Основной нормой является размер партии обрабатываемых предметов, от нее зависят все остальные КПН.

Особенностью календарно-плановых расчетов в единичном производстве является слаборазвитая по сравнению с массовым и серийным производством нормативная база. Основными КПР являются планы-графики выполнения заказа, цикловые графики производства, объемные расчеты загрузки оборудования; величины календарных опережений.

Важнейшими нормативами серийного производства являются: размер партии одновременно обрабатываемых деталей, сборочных единиц, изделий длительного производственного цикла изготовления изделий, отдельных его сборочных единиц и деталей; периодичность запуска (выпуска) партии изделий или отдельных их частей; величина опережений; нормативы заделов.

В массовом производстве, где производственные участки построены в основном в виде поточных линий, оперативно-производственное планирование должно обеспечить четкую работу каждой лини и синхронность в работе всех линий. Важнейшими из них в массовом производстве являются такты (ритмы) выпуска или запуска деталей, сборочных единиц и изделий, регламенты работы линий, нормативы заделов и т.п.

Рассмотрим важнейшие виды календарно-плановых нормативов. В серийном производстве ими являются размер партии и периодичность ее повторения, или периодичность запуска партии. Понятия серии и партии изделий (деталей, сборочных единиц) часто совпадают. Но в крупносерийном производстве при большой годовой (квартальной) производственной программе выпуска изделий отдельных наименований серию разбивают на части (парии), запускаемые в производство периодически. В этом случае под серией понимают общее количество изделий конкретного наименования в производственной программе.

Партией называется количество одновременно запускаемых в производство деталей, сборочных единиц, изделий одного наименования с однократной затратой подготовительно-заключительного времени. Размер партии оказывает существенное влияние на технико-экономические показатели, как загрузка оборудования и регламент его переналадок, производительность труда, себестоимость обработки, длительность производственного цикла, объем незавершенного производства.

Чтобы обеспечить высокую производительность труда и наибольшую загрузку оборудования, размер партии деталей должен быть максимальным. В этом случае рабочий длительное время будет выполнять одну и ту же операцию, закрепит необходимые навыки и, следовательно, повысить производительность труда. Оборудование будет загружено наилучшим образом. Переходы на обработку новой детали будут относительно редки. Значит, не надо часто переналаживать оборудование, оно будет меньше простаивать, сократиться доля подготовительно-заключительного времени, приходящегося на одну деталь. При увеличении размера партии за счет уменьшения доли затрат на одну деталь и сокращения трудоемкости по штучному времени снижается себестоимость деталей.

Однако увеличение размера партии деталей приводит и к отрицательным последствиям: возрастанию длительности производственного цикла и величины незавершенного производства.

Исходя из этих противоречивых тенденций и следует определять размер партии: она должна состоять из такого числа деталей, при котором затраты на обработку одной детали будут минимальными.

Под периодом повторения производства или ритмом партии, понимают отрезок времени между сроками запуска или выпуска двух смежных партий данного изделия.

В оперативном планировании норматив длительности производственного цикла изготовления деталей используется как норматив опережений при расчете календарных сроков запуска-выпуска партий и объема незавершенного производства.

Временем опережения в работе цехов и участков называют период, который отделяет более ранние сроки начала или окончания работы заготовительных и обрабатывающих цехов от окончательного срока выпуска изделий. Расчет времени опережений необходим для того, чтобы своевременно и комплексно обеспечивать цехи заготовками, деталями и узлами и в конечном итоге – выпускать изделия в намеченные планом сроки. Опережение может быть выражено в днях или комплектах.

Значение КПН выражается в том, что на их основе достигается соблюдение ритмичности запуска и выпуска продукции, равномерности производства, а следовательно, и своевременности поставок, обеспечивается поддержание нормального по объему и комплектного по составу незавершенного производства.

Правильное структурное построение системы ОПП в элементарном и организационном разрезах должно предусматривать раскрытие ее функционального содержания по трем взаимосвязанным блокам: объемного, календарного и оперативного планирования.

В первом блоке ОПП на основе контрольных цифр по объемному выпуску продукции, получаемых из планово-экономического отдела предприятия, распределяются задания между цехами. С этой целью по каждому цеху рассчитываются ресурсы, необходимые для выполнения заданного плана. По результатам объемных расчетов для каждого цеха составляются плановые задания на год и квартал в натуральном, трудовом и стоимостном выражениях.

Во втором блоке ОПП осуществляются дальнейшая детализация и дифференциация по срокам, а также уточнение разработанных в первом блоке плановых заданий по каждому цеху. Основное содержание работ данного блока – построение взаимоувязанной системы сроков производства и выпуска товарной продукции на основе нормативных расчетов размеров партий деталей, периодичности повторения из производства, длительности цикла их изготовления, а также внутрицеховых запасов заготовок и деталей, необходимых для бесперебойной и равномерной работы цехов и участков. Здесь разрабатываются месячные планы производства с уточненными по пятидневкам срокам запуска-выпуска групп оборудования и отдельных рабочих мест.

В третьем блоке ОПП окончательно уточняются производственные задания и организуется их выполнение. Содержание работ этого блока – составление пятидневных планов-графиков работы участков и сменных заданий для рабочих мест; ежедневный учет фактических результатов производства; регулирование последнего.

В состав функциональных задач межцехового ОПП входят расчеты рациональной годовой производственной программы; квартального плана выпуска заготовок, деталей и сборочных единиц с предварительными объемными расчетами загрузки оборудования; месячного плана-графика запуска-выпуска деталей с уточненными объемными расчетами загрузки оборудования; месячного плана заготовительного цеха и плана материального обеспечения участков механических цехов, а также ежедневный и ежемесячный оперативный учет и контроль выпуска продукции.

Основные функции и задачи диспетчерского аппарата управления

Диспетчирование – это обеспечение постоянного текущего контроля за ходом производства, выявление факторов, которые могут оказать отрицательное влияние на него, и принятие мер по регулированию процесса производства. Метод непрерывного наблюдения, контроля и регулирования производственного процесса, основанный на оперативно-календарном планировании и использующий технические средства для сбора и анализа информации, получил название диспетчирование.

Вся работа по руководству производством в масштабе предприятия лежит на персонале производственно-диспетчерского отдела, находящегося в подчинении главного диспетчера. Примерная структурная схема организации диспетчирования на предприятиях массового производства представлена на рис. 2.

Рис.2. Примерная структурная схема организации диспетчирования на предприятиях массового производства.

Структура ПДО и количественный его состав определяются структурой предприятия, объемом производства, номенклатурой выпускаемых изделий, численностью промышленно-производственного персонала.

Органом оперативного планирования и регулирования в цехе является планово-диспетчерское бюро (ПДБ), включающее в себя группы планирования, диспетчерского регулирования, транспортную.

Функциями диспетчерской службы является:

- Осуществление непрерывного контроля за ходом выполнения производственной программы по основным видам изделий и принятие мер для ликвидации отставания плана по заготовкам и деталям;

- Принятие мер к предупреждению перебоев в ходе производства, возникающих в результате нарушений в работе технологического оборудования, несвоевременного обеспечения инструментами, материалами, контроль за соблюдением норм заделов по технологическим переходам в цехах основного производства;

- Осуществление учета и анализа внутрисменных простоев оборудования.

Основной задачей диспетчирования следует считать предупреждение отклонений. Чем раньше будут выявлены причины возможных отклонений и приняты оперативные меры по их устранению, тем выше уровень диспетчирования на предприятии, тем выше гарантия равномерной работы.

Контроль и регулирование осуществляются в соответствии с суточным (часовым) графиком выпуска изделий. Поддержание заделов на установленном уровне следует считать одной из важнейших задач диспетчера.

Регулирование – завершающий этап управления производством, на котором осуществляется процесс разработки и реализации управленческих решений по предупреждению отклонений и сбоев в ходе производства, а в случае их возникновения – по их незамедлительному устранению, в результате чего достигается безусловное выполнение производственных программ и оперативных плановых заданий.

Зарубежный опыт оперативного управления производством и сбытом.

Реализация функций предприятия по выпуску промышленной продукции требует осуществления подготовки производства, основных производственных процессов, технического облуживания производства и его материального обеспечения. Наибольшая эффективность достигается в том случае, если все эти сферы производственно-хозяйственной деятельности связаны между собой, а процессы подготовки и обеспечения производства, собственно производства и его обслуживания протекают непрерывно-параллельно или параллельно-последовательно во времени; обеспечение необходимой взаимосвязи и непрерывности достигается на основе интегрированной системы оперативного управления производством.

На протяжении многих лет наиболее часто применялись следующие системы интегрированного управления производством.

До 70-х годов XX в. в США использовалась система планирования материальных потребностей (Material Requirements Planning MRP). Вскоре эта система начала использоваться для учета не только материалов, но и ресурсов и получили название MRP II (Manufacturing Resource Planning – Планирование производственных ресурсов).

Вторая система MAR (Material Availability Planning) возникла также в США в качестве альтернативы системы MRP и представляет собой систему планирования реального обеспечения материальными ресурсами.

Третья и четвертая системы возникли в Японии и получили название производственные системы «точно в срок» (just-in-time, JIT) и «канбан».

В западноевропейских странах есть приверженцы каждой из названных систем оперативного планирования. Как MRP, так и JIT имеют свои преимущества и недостатки. Однако до настоящего времени большее предпочтение в этих странах отдается системе JIT.

Производственные системы «точно в срок» (JIT).

Система JIT представляет собой единый комплекс мероприятий, осуществляемый для достижения эффективного производства с использованием минимальных материально-товарных запасов деталей и комплектующих, полуфабрикатов и готовой продукции. Детали поступают на следующую рабочую операцию «точно в срок», собираются и быстро проходят через данную операцию. Метод «точно в срок» базируется на логистической концепции – «ничто не будет произведено, пока в этом не возникает необходимость». Этот принцип иллюстрируется на рис. 3.

Потребность в производстве создается текущим спросом на данную продукцию. Когда изделие продано, рынок, согласно этой концепции, «вытягивает» его с последней производственной стадии, в данном случае – окончательной сборки. Это служит сигналом для начала работы производственного конвейера, где каждый рабочий сразу «вытягивает» следующую деталь с предшествующего участка движения материального потока, чтобы возместить выбывающую деталь. Участок, с которого взята деталь, в свою очередь, «вытягивает» теперь уже недостающую деталь у предшествующего ему участка и так далее, вплоть до «вытягивания» исходного сырья. Чтобы обеспечить бесперебойность такого «вытягивающего» процесса, JIT требует высокого качества продукции на каждой стадии процесса, четкого исполнения поставщиками своих договорных обязательств и правильного прогнозирования спроса на готовую продукцию.

Система JIT предусматривает уменьшение размера партии, сокращение задела, практическую ликвидацию незавершенного производства, сведение к минимуму объема товарно-материальных запасов.

Продолжение и полную версию можно скачать здесь

К списку тем

|