Тема 19.1. Основы производственного менеджмента.

Формы организации производственного процесса.

Форма организации производства представляет собой определенное сочетание во времени и в пространстве элементов производственного процесса при соответствующем уровне его интеграции, выраженное системой устойчивых связей.

Временная структура организации производства определяется составом элементов производственного процесса и порядком их взаимодействия во времени.

По виду временной структуры различают формы организации с последовательной, параллельной и параллельно-последовательной передачей предметов труда в производстве.

Форма организации производства с последовательной передачей предметов труда представляет собой такое сочетание элементов производственного процесса, при котором обеспечивается движение обрабатываемых изделий по всем производственным участкам партиями произвольной величины. Предметы труда на каждую последующую операцию передаются лишь после окончания обработки всей партии на предшествующей операции. Данная форма является наиболее гибкой по отношению к изменениям, возникающим в производственной программе, позволяет достаточно полно использовать оборудование, что дает возможность снизить затраты на его приобретение. Недостаток такой формы организации производства заключается в относительно большой длительности производственного цикла, так как каждая деталь перед выполнением последующей операции пролеживает в ожидании обработки всей партии.

Форма организации производства с параллельной передачей предметов труда основана на таком сочетании элементов производственного процесса, которое позволяет запускать, обрабатывать и передавать предметы труда с операции на операцию поштучно и без ожидания. Такая организация производственного процесса приводит к уменьшению количества деталей, находящихся в обработке, сокращению потребностей в площадях, необходимых для складирования и проходов. Ее недостаток — в возможных простоях оборудования (рабочих мест) вследствие различий в длительности операций.

Форма организации производства с параллельно- последовательной передачей предметов труда является промежуточной между последовательной и параллельной формами и частично устраняет присущие им недостатки. Изделия с операции на операцию передаются транспортными партиями. При этом обеспечивается непрерывность использования оборудования и рабочей силы, возможно частично параллельное прохождение партий деталей по операциям технологического процесса.

Пространственная структура организации производства определяется количеством технологического оборудования, сосредоточенного на рабочей площадке (числом рабочих мест), и расположением его относительно направления движения предметов труда в окружающем пространстве.

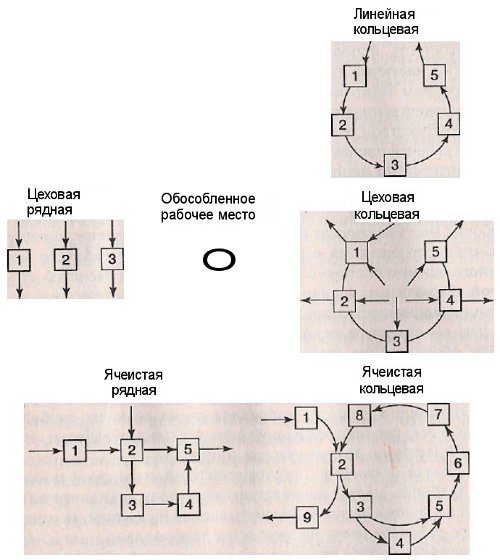

В зависимости от количества технологического оборудования (рабочих мест) различают однозвенную производственную систему и соответствующую ей структуру обособленного рабочего места и многозвенную систему с цеховой, линейной или ячеистой структурой. Возможные варианты пространственной структуры, организации производства представлены на рис.1

Цеховая структура характеризуется созданием участков, на которых оборудование (рабочие места) расположено параллельно потоку заготовок, что предполагает их специализацию по признаку технологической однородности. В этом случае партия деталей, поступающая на участок, направляется на одно из свободных рабочих мест, где проходит необходимый цикл обработки, после чего передается на другой участок (в цех).

На участке с линейной пространственной структурой оборудование (рабочие места) располагается по ходу технологического процесса и партия деталей, обрабатываемая на участке, передается с одного рабочего места на другое последовательно.

Ячеистая структура организации производства объединяет признаки линейной и цеховой.

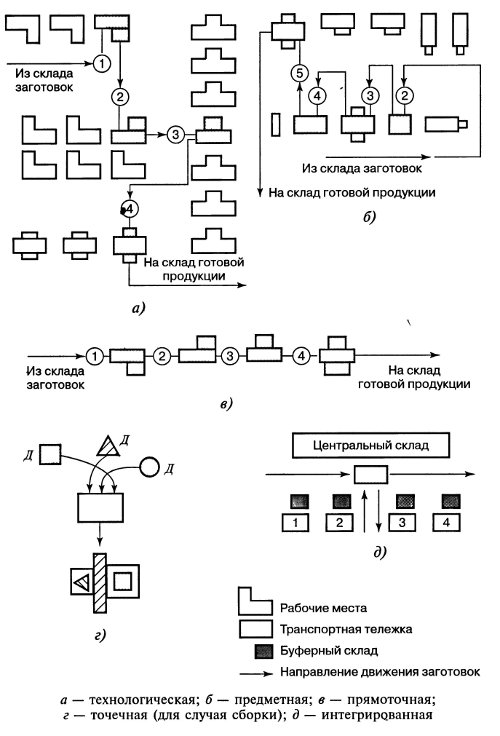

Комбинация пространственной и временной структур производственного процесса при определенном уровне интеграции частичных процессов обусловливает различные формы организации производства: технологическую, предметную, прямоточную, точечную, интегрированную (рис.2). Рассмотрим характерные черты каждой из них.

Технологическая форма организации производственного процесса характеризуется цеховой структурой с последовательной передачей предметов труда. Такая форма организации широко распространена на машиностроительных заводах, поскольку обеспечивает максимальную загрузку оборудования в условиях мелкосерийного производства и приспособлена к частым изменениям в технологическом процессе. В то же время применение технологической формы организации производственного процесса имеет ряд отрицательных последствий. Большое количество деталей и их многократное перемещение в процессе обработки приводят к росту объема незавершенного производства и увеличению числа пунктов промежуточного складирования. Значительную часть производственного цикла составляют потери времени, обусловленные сложной межучастковой связью.

Предметная форма организации производства имеет ячеистую структуру с параллельно-последовательной (последовательной) передачей предметов труда в производстве. На предметном участке устанавливается, как правило, все оборудование, необходимое для обработки группы деталей с начала и до конца технологического процесса. Если технологический цикл обработки замыкается в пределах участка, он называется предметно-замкнутым.

Предметное построение участков обеспечивает прямоточность и уменьшает длительность производственного цикла изготовления деталей. В сравнении с технологической формой предметная позволяет снизить общие расходы на транспортировку деталей, потребность в производственных площадях на единицу продукции. Вместе с тем данная форма организации производства имеет и недостатки. Главный из них в том, что при определении состава оборудования, устанавливаемого на участке, на первый план выдвигается необходимость проведения определенных видов обработки деталей, что не всегда обеспечивает полную загрузку оборудования.

Прямоточная форма организации производства характеризуется линейной структурой с поштучной передачей предметов труда. Такая форма обеспечивает реализацию ряда принципов организации: специализации, прямоточности, непрерывности, параллельности. Ее применение приводит к сокращению длительности производственного цикла, более эффективному использованию рабочей силы за счет большей специализации труда, уменьшению объема незавершенного производства.

При точечной форме организации производства работа полностью выполняется на одном рабочем месте. Изделие изготовляется там, где находится его основная часть. Примером служит сборка изделия с перемещением рабочего вокруг него. Организация точечного производства имеет ряд достоинств: обеспечивается возможность частых изменений конструкции изделий и последовательности обработки, изготовления изделий разнообразной номенклатуры в количестве, определяемом потребностями производства; снижаются затраты, связанные с изменением расположения оборудования, повышается гибкость производства.

Интегрированная форма организации производства предполагает объединение основных и вспомогательных операций в единый интегрированный производственный процесс с ячеистой или линейной структурой при последовательной, параллельной или параллельно-последовательной передаче предметов труда в производстве. В отличие от существующей практики раздельного проектирования процессов складирования, транспортировки, управления, обработки на участках с интегрированной формой организации требуется увязать эти частичные процессы в единый производственный процесс. Это достигается путем объединения всех рабочих мест с помощью автоматического транспортно-склад-ского комплекса, который представляет собой совокупность взаимосвязанных, автоматических и складских устройств, средств вычислительной техники, предназначенных для организации хранения и перемещения предметов труда между отдельными рабочими местами.

Рис.1 Варианты пространственной структуры производственного процесса

Рисунок 2 находится в архиве, который можно скачать здесь

Управление ходом производственного процесса осуществляется с помощью ЭВМ, что обеспечивает функционирование всех элементов производственного процесса на участке по следующей схеме: поиск необходимой заготовки на складе — транспортировка заготовки к станку — обработка — возвращение детали на склад. Для компенсации отклонений во времени при транспортировке и обработке деталей на отдельных рабочих местах создаются буферные склады межоперационного и страхового заделов.

Создание интегрированных производственных участков связано с относительно высокими единовременными затратами, вызванными интеграцией и автоматизацией производственного процесса. Экономический эффект при переходе к интегрированной форме организации производства достигается за счет сокращения длительности производственного цикла изготовления деталей, увеличения времени загрузки станков, улучшения регулирования и контроля процессов производства.

В зависимости от способности к переналадке на выпуск новых изделий перечисленные выше формы организации производства условно можно разделить на гибкие (переналаживаемые) и жесткие (непереналаживаемые).

Жесткие формы организации производства предполагают обработку деталей одного наименования. Изменение в номенклатуре выпускаемой продукции и переход на выпуск конструктивно новой серии изделий требуют перепланировки участка, замены оборудования и оснастки. К числу жестких относится поточная форма организации производственного процесса.

Гибкие формы позволяют обеспечить переход на выпуск новых изделий без изменения состава компонентов производственного процесса при незначительных затратах времени и труда.

Наибольшее распространение на машиностроительных предприятиях в настоящее время получили такие формы организации производства, как гибкое точечное производство, гибкие предметная и поточная формы.

Гибкое точечное производство предполагает пространственную структуру обособленного рабочего места без дальнейшей передачи предметов труда в процессе производства. Деталь полностью обрабатывается на одной позиции. Приспособленность к выпуску новых изделий осуществляется за счет изменения рабочего состояния системы.

Гибкая предметная форма организации производства характеризуется возможностью автоматической обработки деталей в пределах определенной номенклатуры без прерывания на переналадку. Переход к выпуску новых изделий осуществляется путем переналаживания технических средств, перепрограммирования системы управления. Гибкая предметная форма охватывает область последовательной и параллельно-последовательной передачи предметов труда в сочетании с комбинированной пространственной структурой.

Гибкая прямолинейная форма организации производства характеризуется быстрой переналадкой на обработку новых деталей в пределах заданной номенклатуры путем замены инструментальной оснастки и приспособлений, перепрограммирования системы управления. Она основана на рядном расположении оборудования, строго соответствующем технологическому процессу с поштучной передачей предметов труда.

На рис.3 изображены схемы расположения оборудования на участках с различной формой организации производства.

Развитие форм организации производства в современных условиях.

Под влиянием научно-технического прогресса в технике и технологии машиностроения происходят существенные изменения, обусловленные механизацией и автоматизацией производственных процессов. Это создает объективные предпосылки развития новых форм организации производства. Одной из таких форм, получившей применение при внедрении средств гибкой автоматизации в производственный процесс, является блочно-модульная форма.

Создание производств с блочно-модульной формой организации производства осуществляется путем концентрации на участке всего комплекса технологического оборудования, необходимого для непрерывного производства ограниченной номенклатуры изделий, и объединения группы рабочих на выпуске конечной продукции с передачей им части функций по планированию и управлению производством на участке. Экономической основой создания таких производств являются коллективные формы организации труда. Работа в этом случае строится на принципах самоуправления и коллективной ответственности за результаты труда. Основными требованиями, предъявляемыми к организации процесса производства и труда в этом случае, является: создание автономной системы технического и инструментального обслуживания производства; достижение непрерывности процесса производства на основе расчета рациональной потребности в ресурсах с указанием интервалов и сроков поставок; обеспечение сопряженности по мощности механообрабатывающих и сборочных подразделений; учет установленных норм управляемости при определении количества работающих; подбор группы работающих с учетом полной взаимозаменяемости

Вторым направлением развития форм организации производства является переход на сборку сложных агрегатов стендовым методом, отказ от конвейерной сборки за счет организации мини-потока. Впервые мини-поток был внедрен шведской автомобильной фирмой «Вольво».

Весь процесс сборки разделен на несколько крупных этапов. На каждом этапе действуют рабочие группы по 15—25 сборщиков. Бригада располагается вдоль внешних стен четырех- или пятиугольника, внутри которого расположены кассы с необходимыми на данном этапе сборки деталями. Машины собираются на самодвижущихся платформах, передвигаясь по укрупненным операциям в пределах заданного этапа. Каждый рабочий полностью завершает свою операцию. Принцип потока при такой системе сборки полностью сохраняется, так как общее число одинаковых параллельно работающих стендов такое, что выдерживается средний заданный такт потока. За движением платформ с собираемыми машинами с одного этапа сборки на другой следит диспетчерская служба с помощью четырех ЭВМ.

Другим решением организации поточного производства является сохранение конвейерной системы с включением в нее и подготовительных операций. В таком случае сборщики по собственному усмотрению работают то на основных, то на подготовительных операциях. Указанные подходы в развитии поточной формы организации производства не только обеспечивают рост производительности труда и повышение качества, но и дают сборщикам чувство удовлетворения от работы, и исключают монотонность труда.

Методы организации производства

Методы организации производства представляют собой совокупность способов, приемов и правил рационального сочетания основных элементов производственного процесса в пространстве и во времени на стадиях функционирования, проектирования и совершенствования организации производства.

Метод организации индивидуального производства используется в условиях единичного выпуска продукции или ее производства малыми сериями и предполагает: отсутствие специализации на рабочих местах; применение широкоуниверсального оборудования, расположение его группами по функциональному назначению; последовательное перемещение деталей с операции на операцию партиями. Условия обслуживания рабочих мест отличаются тем, что рабочие почти постоянно пользуются одним набором инструментов и небольшим количеством универсальных приспособлений, требуется лишь периодическая замена затупившегося или изношенного инструмента. В противоположность этому подвозка деталей к рабочим местам и оправка деталей при выдаче новой и приемке законченной работы происходят несколько раз в течение смены. Поэтому возникает необходимость в гибкой организации транспортного обслуживания рабочих мест.

Рассмотрим основные стадии организации индивидуального производства.

- Определение типов и количества станков, необходимых для выполнения заданной производственной программы

- Согласование пропускной способности отдельных участков по мощности.

- Организация рабочего места.

Организация и обслуживание рабочих мест заключаются в следующем: наладка станка перед началом работы, а также установка инструмента на рабочих местах. При этом рабочие места должны быть оснащены всем необходимым для обеспечения непрерывной работы; транспортировка деталей должна осуществляться без задержек, на рабочих местах не должно быть излишнего запаса заготовок.

- Разработка планировки участков.

Для индивидуального производства характерна планировка участков по видам работ. В этом случае создаются участки однородных станков: токарные, фрезерные и др. Последовательность расположения участков на площади цеха определяется маршрутом обработки большинства типов деталей. Планировка должна обеспечивать перемещение деталей на малые расстояния и только в направлении, которое ведет к завершению изготовления изделия.

Метод организации поточного производства используется при изготовлении изделий одного наименования или конструктивного ряда. Метод предполагает совокупность следующих специальных приемов организационного построения производственного процесса: расположение рабочих мест по ходу технологического процесса; специализацию каждого рабочего места на выполнении одной из операций; передачу предметов труда с операции на операцию поштучно или мелкими партиями сразу же после окончания обработки; ритмичность выпуска, синхронность операций; детальную проработку организации технического обслуживания рабочих мест.

Поточный метод организации можно применять при соблюдении следующих условий:

- объем выпуска продукции достаточно большой и не изменяется в течение длительного периода времени;

- конструкция изделия технологична, отдельные узлы и детали транспортабельны, изделия можно делить на конструктивно-сборочные единицы, что особенно важно для организации потока на сборке;

- затраты времени по операциям могут быть установлены с достаточной точностью, синхронизированы и сведены к единой величине; обеспечивается непрерывная подача к рабочим местам материалов, деталей, сборочных узлов; возможна полная загрузка оборудования.

Этапы организации поточного производства.

- Определение объема выпуска продукции и такта потока.

Такт — это промежуток времени между запуском (или выпуском) двух смежных изделий на линии.

Величина, обратная такту, называется темпом работы линии. При организации поточного производства необходимо обеспечить такой темп, чтобы выполнить план по выпуску продукции.

- Определение потребности в оборудовании.

Расчет количества оборудования осуществляется исходя из числа рабочих мест по операциям процесса.

Для обеспечения полной загрузки оборудования и непрерывности производственного процесса при поточном производстве осуществляется синхронизация (выравнивание) операций во времени.

Способы синхронизации операций на металлорежущих станках.

- Рационализация метода обработки.

Во многих случаях можно повысить производительность станка за счет: изменения режимов резания, направленного на уменьшение машинного времени; одновременной обработки нескольких деталей; устранения дополнительных затрат времени на вспомогательные перемещения рабочих органов станка и др.

- Создание межоперационных заделов и использование малопроизводительного оборудования в дополнительную смену.

Данный способ синхронизации связан с поиском дополнительных площадей и увеличением размера незавершенного производства.

- Переброска части обрабатываемых деталей на другие станки, не входящие в состав линии.

Если на поточной линии возможно скопление деталей из-за превышения длительности такта, их целесообразно обрабатывать на другом станке за пределами данного участка. Этот станок следует расположить таким образом, чтобы он обслуживал не одну, а две или три поточные линии. Такая организация поточного производства целесообразна при условии, что станок достаточно производительный и время, затрачиваемое на его переналадку, невелико.

Способы синхронизации сборочных операций

- Дифференциация операций. Если операционная норма времени больше и не кратна такту и процесс сборки легко поддается дифференциации, выравнивать время, затрачиваемое на каждую операцию, можно путем разбиения ее на более мелкие части (переходы).

- Концентрация операций. Если операция по длительности меньше такта, мелкие операции или переходы, запроектированные в других операциях, группируются в одну.

- Комбинирование операций. Если время выполнения двух смежных операций меньше такта работы сборочной линии, можно организовать передвижение рабочего вместе с собираемым им изделием, поручив ему выполнение нескольких операций.

Организация межоперационного транспорта. В поточном производстве транспортные средства не только используются для перемещения изделий, но и служат для регулирования такта работы и распределения предметов труда между параллельными рабочими местами на линии.

Проектирование потока завершается разработкой рациональной планировки линии. При планировке необходимо соблюдать следующие требования: предусмотреть удобные подходы к рабочим местам для ремонта и обслуживания линии; обеспечить непрерывную транспортировку деталей к различным рабочим местам на линии; выделить площадки для накопления задела и подходы к ним; предусмотреть на линии рабочие места для выполнения контрольных операций.

Метод групповой организации производства применяется в случае ограниченной номенклатуры конструктивно и технологически однородных изделий, изготовляемых повторяющимися партиями. Суть метода состоит в сосредоточении на участке различных видов технологического оборудования для обработки группы деталей по унифицированному технологическому процессу.

Характерными признаками такой организации производства являются: подетальная специализация производственных подразделений; запуск деталей в производство партиями по специально разрабатываемым графикам; параллельно-последовательное прохождение партий деталей по операциям; выполнение на участках (в цехах) технологически завершенного комплекса работ.

Рассмотрим основные этапы организации группового производства.

- Конструктивно-технологическая классификация деталей. Несмотря на многообразие и различие конструкций, детали машин имеют много сходных конструктивных, размерных и технологических признаков. Пользуясь определенной системой, можно выявить эти общие признаки и объединить детали в определенные группы. Объединяющими качествами в группе могут быть общность применяемого оборудования и технологического процесса, однотипность оснастки.

- Определение потребности в оборудовании. Необходимо оценить требуемое число единиц оборудования по каждой группе на годовую программу выпуска.

- Определение числа производственных участков. В соответствии с количеством станков в цехе определяется число создаваемых и нем участков исходя из нормы управляемости для мастеров.

- Определение степени замкнутости производственных участков. Эффективность группового производства определяется степенью замкнутости производственных участков.

Участок является замкнутым, если на нем выполняются все операции по обработке групп деталей (технологическая замкнутость) и станки не загружены выполнением работ по кооперации с других участков (производственная замкнутость).

- Разработка маршрутной карты производственного процесса. Маршрутная карта представляет собой графическое изображение последовательности всех операций, включая перемещение материалов и их ожидание.

- Разработка планировки цеха (участка). Планировка цеха (участка) составляется с учетом общего направления движения материалов. Необходимые данные берут из маршрутной карты производственного процесса. Расстановка оборудования производится по существующим нормативам с максимальным соблюдением прямоточности.

Метод организации синхронизированного производства. Основные принципы организации синхронизированного производства разработаны в 60-е годы в японской компания «Toyota». Метод синхронизированного производства интегрирует ряд традиционных функций организаций производственных процессов: оперативного планирования, контроля складских запасов, управления качеством продукции. Суть метода в отказе от производства продукции крупными партиями и создании непрерывно-поточного многопредметного производства, в котором на всех стадиях производственного цикла требуемый узел или деталь поставляется к месту последующей операции точно в необходимое время.

Организация и управление производством строятся по принципу постоянного улучшения работы путем ликвидации любых и всех бесполезных действий. Под бесполезным, или лишним, действием подразумеваются все процессы и объекты управления производством, не увеличивающие потребительской стоимости иi.iпускаемой продукции: ненужные расходы на перепроизводство, время ожидания начала обработки, изменение перемещения в процессе производства, создание запасов сырья и материалов впрок, брак в производстве и др.

Поставленная цель реализуется путем создания групповых, многопредметных поточных линий и использования принципа вытягивания в управлении ходом производства. Основными правилами организации производственного процесса в этом случае являются:

- изготовление продукции мелкими партиями;

- формирование серий деталей и применение групповой технологии в целях сокращения времени наладки оборудования;

- преобразование кладовых материалов и полуфабрикатов в буферные склады;

- переход от цеховой структуры производства к предметно-специализированным подразделениям;

- передача функций управления непосредственно исполнителям. Особое значение имеет использование принципа вытягивания в управлении ходом производства.

Метод синхронизированного производства предполагает внедрение системы комплексного управления качеством, которая основывается на соблюдении определенных принципов, включающих: контроль производственного процесса; наглядность результатов измерения показателей качества; соблюдение требований к качеству; самостоятельное исправление брака; проверка 100% изделий; постоянное повышение качества.

В отечественном машиностроении реализация принципов, положенных в основу метода синхронизированного производства, возможна несколькими этапами.

Первый этап. Создание условий, позволяющих обеспечить бесперебойное снабжение производства необходимыми материалами.

Второй этап. Организация запуска деталей в производство партиями, размер которых определяется потребностями сборки, исходя из трех- или пятидневного выпуска изделий.

Третий этап. Организация работы по принципу: «За качество отвечают рабочий, бригада, цех. Личное клеймо — каждому рабочему».

Четвертый этап. Введение порядка, при котором рабочий занят выполнением своей основной работы при условии, что в ней есть необходимость. В противном случае его надо использовать там, где имеется дефицит рабочей силы.

Метод организаций автоматизированного производства. Отличительной особенностью данного метода является использование в организации и управлении производством различных средств автоматизации трудовых процессов.

Основные варианты организации автоматизированного производства:

- компьютеризированное производство;

- гибкая производственная система;

- интегрированное компьютерное производство.

Компьютеризированное производство (computer-aided manufactm ring — CAM) характеризуется использованием компьютеров в управлении процессом изготовления продукции начиная от обработки и заканчивая автоматическим контролем качества. Технической базой САМ являются станки с числовым программным управлением и роботы.

Гибкая производственная система (flexible manufacturing system i FMS) представляет собой комплекс механизмов, разработанный для цикличного производственного процесса и способный производить широкий ассортимент сходной продукции. Гибкая система включает контролирующий и управляющий компьютер, средства автоматической погрузки и разгрузки материалов, а также другое автоматизированное программное оборудование. Перепрограммируемые контрольные устройства позволяют таким системам производить широкий ассортимент сходной продукции.

Интегрированное компьютерное производство (computer-integrated manufacturing — CIM) представляет собой систему, связывающую воедино с помощью компьютерной сети, а именно инженерное проектирование, производственное планирование и контроль, гибкие производственные системы. Система CIM позволяет составлять графики производства и закупки материалов, обеспечивает управление производственными ресурсами, сбытом, распределением.

Главная цель использования такой системы — увязать различные сферы деятельности предприятия, чтобы обеспечить быструю реакцию на заказы потребителей и высокую скорость производства.

Каждый из методов организационного построения предполагает совокупность предпочтительных ему форм организации производства.

Каждый из методов организационного построения предполагает совокупность предпочтительных ему форм организации производства.

Структура производственной системы предприятия: основные, вспомогательные и обслуживающие цехи и хозяйства.

Для осуществления основных, вспомогательных и обслуживающих процессов на машиностроительных предприятиях создаются основные и вспомогательные цехи и обслуживающие хозяйства производственного назначения.

Состав основных и вспомогательных цехов и обслуживающих хозяйств производственного назначения, а также формы их производственных связей принято называть производственной структурой машиностроительного предприятия.

Основным структурным подразделением завода является цех, а при бесцеховой структуре — производственный участок.

К основным цехам относятся цехи, изготовляющие изделия и продукцию основного производства, установленные производственной программой предприятия.

К вспомогательным цехам относятся цехи, изготовляющие изделия и продукцию вспомогательного производства, потребляемую, как правило, внутри завода.

Обслуживающие хозяйства производственного назначения (складское, транспортное и др.) организуются для обслуживания основных и вспомогательных цехов. В составе некоторых хозяйств могут быть созданы отдельные обслуживающие цехи, например транспортный.

Производственная структура завода определяет разделение труда между его цехами и хозяйствами, отличается значительным разнообразием и зависит от совокупности следующих основных факторов: характера продукции и технологии ее изготовления, масштаба производства, уровня и формы специализации завода и его кооперирования с другими предприятиями.

Эти факторы определяют конкретный состав цехов и обслуживающих хозяйств производственного назначения. Так, например, при наличии в изделиях значительного числа деталей, изготовляемых из чугунных отливок, и большом масштабе их производства на заводе может быть создан чугунолитейный цех. Наличие такого цеха потребует создания модельного цеха, склада моделей, складов шихтовых и формовочных материалов и т. д. В зависимости от габаритов и веса выпускаемых изделий изменяется состав транспортного хозяйства завода. Так, на заводах тяжелого машиностроения широко используется железнодорожный транспорт, объединяемый в самостоятельный железнодорожный цех.

Размер машиностроительного завода определяется годовым выпуском продукции (объемом производства), общей численностью рабочих или стоимостью основных фондов. При большом объеме кооперированных поставок со стороны годовой выпуск продукции не характеризует размер завода. В этом случае необходимо учесть численность рабочих, а при высокой степени механизации и автоматизации производственных процессов — стоимость основных фондов.

На малых и некоторых средних заводах с успехом может быть применена бесцеховая структура, когда вместо мелких цехов создаются административно самостоятельные производственные участки. В настоящее время принято считать нецелесообразным самостоятельное существование основных цехов с числом рабочих менее 100 человек и вспомогательных цехов — менее 75 человек.

Производственную структуру не следует смешивать с составом предприятия.

В составе завода можно выделить следующие группы структурных подразделений:

- основные цехи;

- вспомогательные цехи;

- обслуживающие хозяйства производственного назначения;

- службы управления;

- службы охраны;

- хозяйства и учреждения по обслуживанию работающих (жилищно-коммунальное хозяйство, санитарно-лечебные и детские учреждения, столовые, клубы, учебные заведения и др.)

В основу организации цехов может быть положена технологическая или предметная форма их специализации.

При технологической форме цехи специализируются на выполнении определенных технологических процессов. Примером цехов такой специализации могут служить литейные, кузнечные, термические, механические, сборочные и другие цехи. В таких цехах изготовляется широкая номенклатура заготовок, деталей, сборка сборочных единиц изделий.

По мере увеличения масштаба производства происходит углубление технологической специализации цехов по габаритам оборудования или продукции, используемому металлу или по другим признакам. Так, механические цехи могут специализироваться как цехи крупных, средних и мелких деталей, а литейные — как цехи серого, ковкого чугуна, стального или цветного литья.

Технологическая специализация цехов усложняет внутризаводское кооперирование и ограничивает ответственность руководителей цехов за выполнение только определенной части производственного процесса, а также увеличивает длительность производственного цикла и затраты на транспортировку.

Организация основных цехов по технологическому принципу характерна для заводов единичного и мелкосерийного производства, выпускающих разнообразную и неустойчивую номенклатуру изделий.

При предметной форме цехи могут специализироваться на изготовлении одного или нескольких наименований однородных изделий, а также определенной группы сборочных единиц или деталей. Выбор того или иного варианта предметной специализации цехов определяется масштабом производства и величиной загрузки оборудования и рабочих .

В цехах предметной специализации стремятся по возможности осуществить законченный (замкнутый) цикл производства изделий. Поэтому они часто называются предметно-замкнутыми цехами. Замкнутый цикл производства достигается при совмещении в одном и том же цехе разнородных технологических процессов. Наиболее часто в одном предметном цехе совмещают обработочную и сборочную стадии производственного процесса. Однако применение новой технологии, комплексная механизация и автоматизация производства постепенно ведут к территориальному сближению отдельных стадий производственного процесса и к отказу от обособления их в отдельных цехах.

Примером предметных цехов, специализированных по изделиям, могут служить паротурбинные и гидротурбинные цехи на турбинных заводах; к цехам, специализированным по сборочным единицам, можно отнести цехи шасси, кузовов и моторов на автомобильных заводах; к цехам, специализированным по обработке однородных деталей, — цехи по изготовлению турбинных лопаток, стандартных и нормализованных деталей.

Предметный принцип специализации цехов характерен для заводов серийного и массового производства, где однородные изделия различных типоразмеров изготовляются в значительных количествах. Необходимо иметь в виду, что практически почти на любом заводе имеются цехи, специализированные как по предметному, так и по технологическому принципу.

Предметная специализация имеет следующие преимущества по сравнению с технологической: сокращается и упрощается внутризаводское кооперирование; повышается ответственность руководителей цехов за выпуск продукции, закрепленной за цехом, в установленные сроки, в заданном количестве и соответствующего качества; создаются более благоприятные условия для внедрения поточных методов производства, комплексной механизации и автоматизации производственных процессов; сокращается длительность производственного цикла изготовления изделий; упрощается планирование производства. Опыт показывает, что при предметном принципе специализации цехов указанные выше преимущества приводят к повышению производительности труда рабочих, снижению себестоимости продукции и улучшению ряда других технико-экономических показателей.

Основные цехи, в соответствии с тремя стадиями производственного процесса основные цехи подразделяются на заготовительные, обрабатывающие и сборочные.

К заготовительным цехам относятся литейные (чугунного, стального и цветного литья), кузнечные (кузнечно-штамповочные и кузнечно-прессовые), цехи раскроя, резки и правки металла.

В состав обрабатывающих цехов входят цехи механические, холодной штамповки, термические, металлопокрытий, деревообрабатывающие.

При незначительном объеме работ по тем или иным видам обработки деталей вместо самостоятельных цехов создаются отдельные производственные участки.

К группе сборочных цехов относятся сборочные, сборочно-сварочные, цехи металлоконструкций, монтажные. Если в сборочных цехах для получения неразъемных соединений широко применяется сварка, то такие цехи, как правило, называются сборочно-сварочными.

Вспомогательные цехи. К вспомогательным цехам относятся инструментальные, модельные, тарные, опытные, электродные и ремонтные цехи (ре-монтно-механические, электроремонтные, ремонтно-строительные), а также компрессорные, кислородные, ацетиленовые, газогенераторные станции и котельные.

Инструментальный цех занимается изготовлением, ремонтом и восстановлением технологического оснащения. На крупных предприятиях при большой потребности в приспособлениях иногда создаются самостоятельные цехи приспособлений, а при большой потребности в штампах — самостоятельные цехи штампов.

Модельный цех изготовляет и ремонтирует деревянные модели для литейных цехов.

Тарный цех изготовляет тару для упаковки готовых изделий. При небольшом объеме работ по изготовлению моделей и тары и при наличии на заводе деревообрабатывающего цеха вместо самостоятельных модельного и тарного цехов создают соответствующие участки в деревообрабатывающем цехе.

Опытный цех изготовляет опытные образцы новых изделий или сборочных единиц, а в некоторых случаях — модели или макеты их.

Ремонтно-механический цех производит ремонт оборудования и изготовление запасных и сменных частей для него. Кроме того, этот цех занимается модернизацией действующего оборудования и изготовлением так называемого нестандартного оборудования, т. е. оборудования, которое не выпускается машиностроительными заводами. В связи с возросшим объемом работ по механизации и автоматизации производственных процессов на крупных и средних заводах создают самостоятельные цехи или административно самостоятельные участки механизации и автоматизации производства, предназначенные для изготовления соответствующего нестандартного оборудования.

Электроремонтный цех выполняет, ремонт электрооборудования всех цехов завода и изготовляет запасные и сменные детали и сборочные единицы. На небольших и средних заводах вместо электроремонтного цеха создают электроремонтный участок в ремонтно-механическом цехе.

Ремонтно-строительный цех производит ремонт зданий и сооружений завода. На небольших заводах специальный ремонтно-строительный цех не создается, а ремонтно-строительные работы выполняются специальной бригадой строительных рабочих, находящейся в ведении отдела главного механика завода.

Компрессорная, кислородная, ацетиленовая, газогенераторная станции и котельная служат для выработки соответствующих видов энергоносителей и снабжения ими всех подразделений завода.

Общезаводские обслуживающие хозяйства производственного назначения. В эту группу входят:

- складское хозяйство, включающее различного вида заводские склады;

- энергетическое хозяйство, к которому относятся понижающие подстанции, трансформаторные киоски, электросети, паропроводы, воздухо- и газопроводы, нефте- и бензопроводы, а также связь и сигнализация; обычно энергоцех и энергетическое хозяйство завода объединяют в одну энергетическую службу завода;

- транспортное хозяйство — депо, гаражи, ремонтные мастерские, пути и необходимые транспортные и погрузочно-разгрузочные средства;

- санитарно-техническое хозяйство, объединяющее водопроводные, канализационные, вентиляционные и отопительные устройства;

- центральная заводская лаборатория, состоящая из ряда лабораторий (отделений), обслуживающих весь завод: механической, металлографической, химической, пирометрической, рентгеновской и др. Она выполняет контрольные испытания материалов, полуфабрикатов и готовой продукции, контролирует качество технологических процессов, проводит научно-исследовательские работы и внедряет результаты их в производство.

Продолжение и полную версию можно скачать здесь

К списку тем

|