Организация и планирование конструкторской подготовки производства

Конструкторскую подготовку производства осуществляют отдел главного конструктора или специальное конструкторское бюро.

Содержание КПП:

1. Проектирование и изготовление опытного образца.

2. Испытание опытного образца, внесение всех необходимых исправлений в его конструкцию.

3. Организационная, технологическая и инструментальная подготовка к серийному выпуску продукции.

4. Выпуск первой серии изделий, окончательное уточнение конструкции, технологии, оснастки.

5. Утверждение всей технической документации по новому изделию.

Стадии КПП:

1. Разработка технического задания. На этой стадии определяются основные параметры изделия: производительность, масса, ориентировочная цена и т.д. В техническом задании на проектирование обосновывается целесообразность и эффективность создания нового изделия, оно содержит все основные исходные данные для проектирования.

2. Эскизный проект – разрабатываются чертежи общих видов, составляются спецификации. На этой стадии идет обоснование необходимости и целесообразность дальнейшей разработки конструкции.

После утверждения эскизного проекта приступают к составлению технического проекта новой конструкции.

3. Технический проект – производятся основные расчеты конструкции, устанавливаются формы заготовок и размеры ведущих деталей и узлов; методы изготовления. На этой стадии особую важность приобретает тесная взаимосвязь конструкторов и технологов, обеспечивающая выдержку технологических требований и сборки; минимальные издержки производства при соблюдении всех эксплуатационных требований к изделию.

После утверждения технического проекта, конструкторский отдел приступает к разработке рабочих чертежей для всех деталей и узлов машины; разрабатывает технические условия и спецификацию.

4. Разработка рабочих чертежей деталей и узлов – включает подготовку документации опытного образца (партии); установочных серий; серийного и массового производства. На основе документации опытного образца производится его изготовление и испытание. В процессе испытаний документация корректируется. На основе документации серийного и массового производства проводится изготовление и испытание контрольной серии, документы окончательно корректируются для технологической подготовки и освоения производства.

Важное значение при КПП имеет сокращение ее срока.

Пути сокращения объема работ при конструкторской подготовке производства:

Сокращение объема работ, а, следовательно, и срока КПП может быть достигнуто в результате следующих мероприятий:

1) Стандартизация – это система мероприятий по установлению, разработке и внедрению единообразных обязательных свойств и качеств объектов. Объектами являются изделие и его части, материал, методы изготовления и испытания;

2) Нормализация – это стандартизация, проводимая в масштабе предприятия;

3) Унификация – это устранение излишнего многообразия типов и типоразмеров изделий и их частей путем максимально возможного их объединения и сокращения;

4) Агрегатирование – это создание изделий на основе сочетания стандартных узлов одного либо различного эксплуатационного назначения.

5) Конструктивная преемственность – использование в новом изделии деталей и узлов ране освоенного изделия.

Экономическое обоснование проектируемой конструкции машин

Основные требования, предъявляемые к новой конструкции машин, которые позволят выполнять на ней работу с наименьшими затратами живого и овеществленного труда и расходами на техническое обслуживание:

- высокая производительность;

- надежность в эксплуатации;

- долговечность в пределах морального и физического износа;

- конструкция машины должна отвечать требованиям эстетики и эргономики;

- наименьшая трудоемкость изготовления и материалоемкость машины;

- высокий уровень унификации деталей и узлов;

- снижение затрат на создание и изготовление машины;

- удовлетворение потребностей общества в новых видах продукции или повышение её качества;

- облегчение труда работников, т.е. новая конструкция должна отвечать эксплуатационным, технологическим, экономическим и социальным требованиям.

При экономическом обосновании варианта новой техники необходимо, прежде всего, выбрать объекты для сравнения, к числу которых относятся лучшие конструкции в отечественной и зарубежной практике.

При организации КПП важное значение имеет экономическое обоснование конструкции проектируемого изделия. При этом наибольшую трудность представляет определение себестоимости нового изделия.

Себестоимость проектируемой машины определяется укрупненным или детальным методами.

При укрупненном методе используется действующая себестоимость на машины данного типа (с соответствующей корректировкой), либо удельные показатели, как затраты на 1 т веса, на единицу производительности, мощности и др.

При укрупненном методе себестоимость определяется исходя из удельной себестоимости аналогичной заменяемой машины:

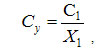

где Су – удельная себестоимость существующей конструкции;

С1 – себестоимость заменяемой продукции;

Х1 – показатель конструкции (масса, производительность, мощность).

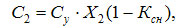

Себестоимость проектируемой машины (С2)

где Х2 – показатель новой конструкции;

Ксн – коэффициент, характеризующий снижение себестоимости.

При детальном методе определения себестоимости изделия осуществляется её расчет по основным элементам: стоимость основных материалов, основная зарплата производственных рабочих, дополнительная зарплата и премии из фонда заработной платы производственных рабочих, расходы по содержанию и эксплуатации оборудования, общецеховые, общезаводские и внепроизводственные расходы (норматив).

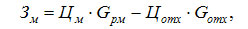

Стоимость основных материалов (Зм).

где Цм и Цотх – цена 1т материалов и отходов, руб.;

Gрм и Gотх – норма расхода материалов и масса отходов,

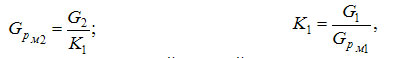

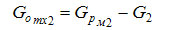

где Gу1 – удельная масса заменяемой конструкции.

где G1, G2 – масса заменяемой и новой машины;

Gрм1 – норма расхода материалов заменяемой машины;

К1 – коэффициент использования материалов заменяемой конструкции.

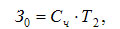

Основная зарплата производственных рабочих (Зо)

где Сч – среднечасовая заработная плата производственных рабочих, занятых изготовлением однотипных машин, руб.;

Т2 – трудоемкость изготовления новой конструкции машины,

нормо-час.

Для определения Т2 используется ряд методов:

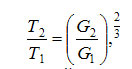

1) Метод сравнения заключается в использовании эмпирической зависимости между трудоемкостью и массой:

где Т1, Т2 – трудоемкость заменяемой и новой продукции, н-ч;

G1, G2 – вес, масса.

Этот метод применяется при экономической оценке конструкции машин на первых стадиях проектирования;

2) Метод определения трудоемкости по количеству оригинальных деталей состоит в том, что при анализе вариантов конструкций машины сравнивается трудоемкость только тех деталей, которые являются оригинальными, т. е. не используются одновременно в сравниваемых вариантах.

∆Т = n1t1 – n2t2 ,

где ∆Т – изменение трудоемкости при переходе от одного варианта конструкции к другой, нормо-час;

n1 и n2 – количество оригинальных деталей по вариантам конструкции;

t1 и t2 – средняя трудоемкость одной оригинальной детали по вариантам, нормо-час.

Количество оригинальных деталей определяется на основе спецификации, а средняя трудоемкость – по нормативам.

Т2 =Т1 ± ∆Т,

где Т1 – трудоемкость изготовления существующей конструкции, нормо-час (без трудоемкости изготовления оригинальных деталей);

3) Метод определения трудоемкости с учетом массы изделия.

Т2 = ty ∙ G2 ∙ Kм ,

где G2 – масса нового изделия, кг;

– удельная трудоемкость существующей машины;

– удельная трудоемкость существующей машины;

Км – коэффициент, учитывающий масштаб производства.

После определения всех элементов себестоимости рассчитывается цена нового изделия.