I. ОБЩИЕ ПОНЯТИЯ И ПОЛОЖЕНИЯ ТЕОРИИ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИЙ

Конструкцию изделия характеризуют свойства сборочных единиц (СЕ), устройств, состав и взаимное расположение их частей, качество, форма и расположение поверхностей деталей и соединений, их состояние, размеры, материалы и т.д.

Конструктор, в процессе разработки конструкции, придает ей указанные свойства, чем предопределяет уровень затрат на создание, изготовление, техническое обслуживание и ремонт изделия.

Совокупность свойств конструкции изделия (исключая функциональные свойства), определяющих приспособленность его к достижению оптимальных затрат ресурсов при производстве и эксплуатации при заданных показателях качества, объема выпуска и условий выполнения работ, представляет собой технологичность конструкции изделия.

Технологичность конструкции изделия - это совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат при конструкторской и технологической подготовке производства, при изготовлении, ремонте и эксплуатации изделия.

Поскольку изделия обладают свойствами, влияющими на эффективность их изготовления и эксплуатации, постольку необходимо уметь оценивать эти свойства и влиять на них с целью снижения трудоемкости и себестоимости изготовления и эксплуатации машин, т.е. отрабатывать конструкцию изделия на технологичность.

С целью упорядочения вопросов отработки конструкции изделия на технологичность создана специальная система, включающая в себя ряд руководящих документов, методик и нормативных материалов.

Под отработкой конструкции изделия на технологичность понимается комплекс мероприятий по обеспечению необходимого уровня технологичности конструкции изделия по установленным показателям.

Одним из основных принципов этой работы является то положение, что центр тяжести отработки конструкции на технологичность приходится на стадию разработки проектно-конструкторской документации, а также на первую стадию технологической подготовки производства. Это связанно с тем, что именно в указанный период такие работы наиболее эффективны, так как выбор лучшего варианта на этих стадиях предупреждает излишние затраты времени и средств на изготовление и испытание менее эффективных вариантов.

С другой стороны, это говорит о том, что основной объем работ по обеспечению технологичности конструкции приходится на период "ограниченной информации" об изделии и, соответственно, вызывает ряд трудностей в обеспечении технологичности изделия, о чем будет указано ниже. Исходя из изложенного, можно сделать вывод, что основной задачей отработки конструкции на технологичность является придание изделию требуемого комплекса свойств.

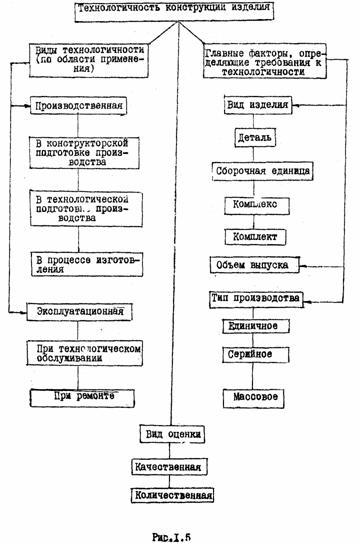

В соответствии с возможными областями проявления тех или иных свойств, составляющих технологичность конструкции изделия, следует различать два вида технологичности - производственную и эксплуатационную.

Производственная технологичность проявляется в сокращении затрат средств и времени на конструкторскую и технологическую подготовку производства, а также на изготовление изделия. Эксплуатационная технологичность проявляется при техническом обслуживании и ремонте машины в сфере эксплуатации. Предметом нашего рассмотрения является производственная технологичность.

Из ГОСТ 2.121-73 вытекает, что главная особенность при отработке изделия на технологичность состоит в определяющей роли технологии машиностроения, которая заключается в подчинении конструктивных решений требованиям рациональных технологических процессов изготовления и сборки. Осуществляется это с помощью технологических требований. Технологические требования, предъявляемые к машинам, определяют условия их рационального производства. Выполнение этих требований ведет к созданию технологичных конструкций. Процесс производства машин многообразен и сложен, поэтому также многочисленны и разнообразны технологические требования к их конструкции. Они должны устанавливаться с учетом технических и эксплуатационных требований, предъявляемых к машине, так как только в этом случае обеспечивается техническая целесообразность и экономическая эффективность их применения.

Технологические требования зависят от следующих основных факторов:

1) от вида изделия (деталь, сборочная единица СЕ, комплекс, комплект);

2) от объема выпуска изделия;

3) от типа производства (единичное, серийное, массовое).

Вид изделия определяет главные конструктивные и технологические признаки, обусловливающие основные требования к технологичности конструкции.

Объем выпуска и тип производства определяют степень технического оснащения, механизации и автоматизации технологических процессов и специализацию всего производства, а также ряд других факторов.

Итак, различным изделиям или их элементам в различных условиях предъявляются различные технологические требования.

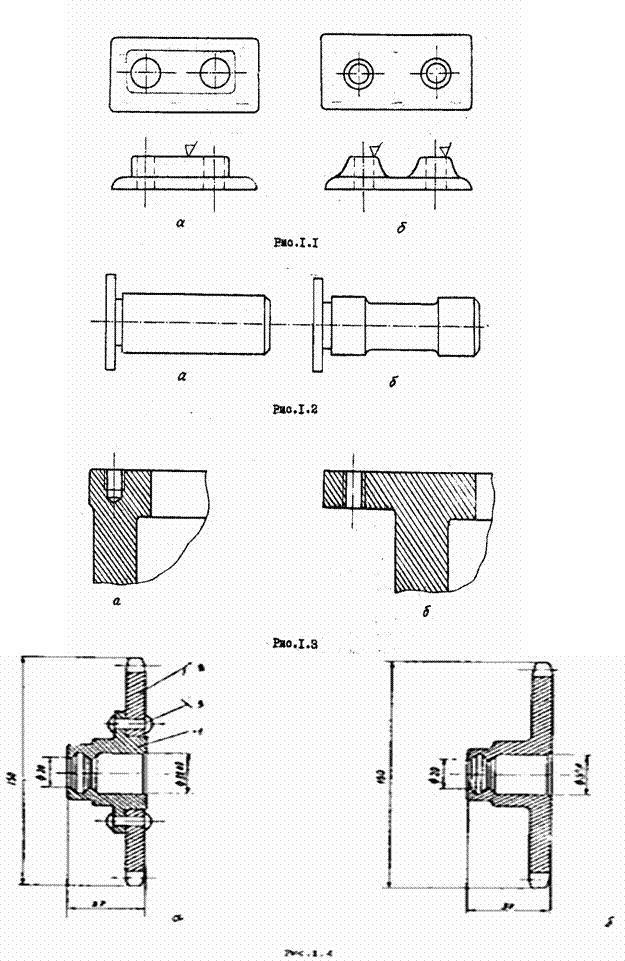

На рис. 1.1-1.4 приведены примеры возможных конструктивных вариантов элементов изделий машиностроения, а ниже дан их анализ на соответствие (несоответствие) технологическим требованиям.

Варианты конструкции, приведенные на рисунках под индексом б даны в сравнении с вариантами а, и ведут к снижению трудоемкости механической обработки, расхода инструмента, материала и т.д.

Вариант 1.3, б обеспечивает повышение стойкости инструмента, повышение производительности труда, упрощает контроль.

В самом деле, при сверлении глухого отверстия и нарезания резьбы (рис. 1.3, а) встречается ряд трудностей. Необходим контроль или специальные устройства, обеспечивающие заданную глубину сверления отверстия и длину нарезаемой в нем резьбы. Перед нарезанием резьбы нужна продувка всех отверстий сжатым воздухом с целью удаления возможного попадания в них стружки на предварительных операциях механической обработки детали. При сквозном отверстии (рис. 1.3, б), названные отрицательные свойства отсутствуют.

В наших примерах все варианты конструктивного исполнения изделий под индексом "б" дают ощутимые положительные результаты при большом выпуске изделий в условиях серийного и массового производства и могут привести к обратным результатам – в единичном.

Неоспоримы преимущества для условий массового производства варианта конструкции, приведенного на рис. 1.4 б. Однако нельзя давать однозначную оценку преимуществ одного из них для условия серийного производства. Возникает приблизительное равенство свойств конструкций, и предпочтение одному из них на основе только оценки соблюдения технологических требований отдать невозможно. Появляется необходимость в наличии количественных показателей, сравнение которых обеспечило бы выбор наилучшего варианта.

Поэтому при обеспечении технологичности конструкции применяют два вида оценки: качественную и количественную.

Сущность качественной оценки технологичности конструкции состоит в выборе лучшего варианта без определения количественной степени его превосходства.

Качественная оценка технологичности может заключаться не только в выборе лучшего варианта конструкции изделия, но и в оценке степени соблюдения требований и нормативов, отражающих конструктивно-технологические свойства изделия, определяющие минимальные затраты средств и времени при его изготовлении.

Качественная оценка характеризует технологичность конструкции обобщенно, на основании опыта исполнителя и, следовательно, в большой степени зависит от квалификации лица, ее производящего и обладает большим субъективизмом. Качественная оценка вариантов конструкции допустима на всех стадиях создания машин, когда осуществляется выбор лучшего конструктивного решения и не требуется определения степени различия технологичности сравниваемых вариантов.

Качественная оценка технологичности изделия предшествует количественной, определяет целесообразность количественной оценки и, соответственно, затрат времени на определение численных значений показателей технологичности.

Для уменьшения субъективизма качественной оценки существует перечень требований (технологические требования и нормативы), которыми надо пользоваться при выполнении работ по отработке изделия на технологичность. Основные из них изложены в одном из разделов настоящего конспекта лекций, а подробно – в ГОСТах и в справочной литературе /1/, /2/, /3/.

В зависимости от конструктивно-технологических особенностей изделия технологические требования могут конкретизироваться. Так, например, одни требования предъявляются к отливкам, другие – к штамповкам, третьи – к СЕ и т.д.

Требования могут быть общими и конкретными - регламентирующими параметры конструктивных и технологических элементов, сортаменты проката, марки применяемого материала и т.д. Однако, как указывалось ранее, несмотря на подробную разработку технологических требований, часто при качественной оценке имеет место примерное равенство двух или нескольких вариантов конструкций. В этом случае варианты для окончательного выбора лучшего из них подвергают количественной оценке.

Сущность количественной оценки технологичности конструкции состоит в выборе лучшего конструктивного варианта с помощью количественных показателей.

Количественная оценка технологичности конструкции изделия выражается показателем, численное значение которого характеризует степень удовлетворения требованиям к технологичности конструкции.

Графическое представление о видах технологичности, о главных факторах, определяющих требованиях технологичности, и виды оценки представлены на рис.1.5.

Как указывалось ранее, предметом нашего рассмотрения является производственная технологичность. А так как производственная и эксплуатационная технологичности взаимосвязаны, а в ряде случаев изменения в конструкции, направленные на улучшение производственной технологичности, вызывают изменение эксплуатационных характеристик изделия, то в результате оценки к внедрению могут рекомендоваться только варианты, не приводящие к ухудшению эксплуатационных свойств изделия. Иначе, требуется расчет изменения эффективности в эксплуатации, что входит в содержание специального курса.

2. 0СНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ИЗДЕЛИЯМ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА, ИСПОЛЬЗУЕМЫЕ ПРИ КАЧЕСТВЕННОЙ ОЦЕНКЕ ТЕХНОЛОГИЧНОСТИ

Критерием оценки производственной технологичности конструкций СЕ и деталей является минимум затрат при конструкторской, технологической подготовке производства и изготовлении.

Наряду с выбором наиболее рациональных вариантов конструктивного исполнения, качественный анализ технологичности конструкции изделия решает и другие задачи:

– разработку предложений по улучшению технологичности конструкции изделия;

– выявление наиболее сложных, с технологической точки зрения, особенностей конструкции с целью рационального проектирования технологических процессов, конструирования оснастки и др. Качественная оценка технологичности производится путем выявления соответствия конструкции изделия системе требований, обеспечивающих минимум трудоемкости и себестоимости изготовления изделия.

2.1. ТРЕБОВАНИЯ К КОНСТРУКЦИИ СБОРОЧНЫХ ЕДИНИЦ

1. Требования к составу СЕ: количество составных частей в СЕ должно быть, по возможности наименьшим. Необходимо, чтобы в их числе было как можно больше унифицированных и стандартных деталей, покупных CЕ; в СЕ должна быть базовая деталь, являющаяся основой для расположения остальных составных частей СЕ и имеющая поверхности, удобные для ее

установки и закрепления в процессе сборки; конструкция СЕ должна обеспечивать сборку без применения регулировочных и пригоночных работ (или с минимальным их объемом) при неизменном положении базовой детали и составных частей СЕ. Также необходимо, чтобы она обеспечивала удобный доступ к местам сборки, контроля, регулировки и пригонки, простоту компенсирующих устройств и удобство пользования ими, сборку и регулировку без промежуточной разборки и повторных сборок составных частей, возможность расчленения СЕ на составляющие СЕ, которые можно собирать параллельно, независимо друг от друга, возможность использования конструкторских баз в качестве технологических и измерительных.

2. Требования к соединениям составных частей СЕ:

– точность и шероховатость сопрягаемых поверхностей должны соответствовать требуемой прочности неподвижных и износостойкости подвижных соединений;

– до окончания процесса сборки детали должны фиксироваться относительно друг друга без дополнительного крепления;

– должна быть сведена к минимуму потребность в специальных приспособлениях для осуществления соединений (сжатие тугих пружин, запрессовка, развальцовка и т.д.);

– соединения не должны требовать дополнительной обработки в процессе сборки (например, сверления по месту);

– начало процесса сборки деталей должно облегчаться с помощью направляющих элементов, заходных конусов и фасок;

– окончание процесса сборки деталей должно обеспечиваться автоматически с помощью стопорных колец, буртиков и т.д.;

– в прессовых соединениях длина запрессовки должна быть минимальной;

– следует избегать многошпоночных соединений, а шпоночные соединения рекомендуется заменять шлицевыми;

– где это возможно, в шлицевых соединениях следует использовать центрирование по наружному диаметру, так как это снижает трудоемкость изготовления деталей;

– сборка деталей по двум посадочным поверхностям должна быть не одновременной, а последовательной;

– центрирование деталей по посадочным пояскам больших диаметров целесообразно заменять фиксацией с помощью штифтов;

– специальные упоры или гнезда должны фиксировать болты, чтобы избежать проворачивания в процессе затяжки резьбовых соединений;

– места под головки винтов, болтов и под гайки должны обеспечивать полное прилегание их торцов по всей поверхности;

– расположение болтов должно обеспечивать возможность механизации завертывания гаек. Для этого они должны располагаться, по возможности, симметрично, а расстояния между их осями (а также от оси до стенки корпусной детали) должны быть не менее 35 мм;

– гайки и винты должны иметь надежный способ стопорения – контргайки, шплинты, деформируемые шайбы, пружинные шайбы, проволоку;

– желательно, чтобы способ стопорения был не трудоемок и допускал разбрку и повторную сборку соединения.

2.2. ТРЕБОВАНИЯ К КОНСТРУКЦИИ ДЕТАЛЕЙ

2.2.1. ТРЕБОВАНИЯ К ДЕТАЛЯМ С ТОЧКИ ЗРЕНИЯ СБОРКИ

Точность детали должна соответствовать рациональному для данного типа производства и конструкции СЕ методу достижения точности замыкающего звена при сборке:

– в корпусных деталях должны быть расточки и окна достаточного размера для ввода инструмента и собранных СЕ, для проведения регулировочных работ и выполнения контрольных операций;

– детали должны быть удобны для отбора их из тары и установки по месту (т.е. т.е. должны иметь определенную массу, размер, форму, отсутствие острых кромок);

– детали должны быть удобны для ориентирования в необходимое положение;

– деталь должна быть симметрична;

– если деталь в целом симметрична, но имеет некоторые асимметрично расположенные элементы (выступы, проточки, отверстия, пазы), то необходимо обеспечить полную симметричность путем введения "ложных" элементов;

– асимметричные детали должны обладать ярко выраженной асимметричностью;

– предпочтительнее асимметричность по наружному контуру;

– детали с внутренней асимметричностью должны иметь по наружной поверхности отличительный элемент, расположенный в соответствии с внутренним контуром;

- конструкция мелких деталей (пружин, пружинных шайб, колпачков и т.п.) должна препятствовать сцеплению их при транспортировке в таре;

– детали, подвергаемые запрессовке, должны иметь удобные поверхности для приложения усилия запрессовки.

2.2.2. ТРЕБОВАНИЯ К КОНСТРУКЦИИ ДЕТАЛЕЙ С ТОЧКИ ЗРЕНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Точность обработки должна соответствовать ее служебному назначению. Шероховатость поверхностей должна соответствовать точности (за исключением особых требований - декоративной обработки, повышения износостойкости, коррозионной стойкости, отражательной способности и т.д.); конструкция и материал детали должны обуславливать применение наиболее рационального метода получения заготовки, обеспечивающего наибольший коэффициент использования материала и наименьшую трудоемкость механической обработки; как можно ближе соответствовать типовой детали данного класса, для которой в отрасли или на предприятии существует типовой технологический процесс; конструкция детали и простановка размеров должны способствовать выполнению принципов совмещения и постоянства технологических баз; учитывать возможность обработки поверхностей комплектами инструментов и комбинированными инструментами; обеспечивать связь системы необрабатываемых поверхностей с системой обрабатываемых только одним размером (этот размер должен связывать черновую базу с поверхностью, которая обрабатывается первой в служит чистовой базой на последующих операциях); конструкция и размеры детали должны обеспечивать максимальное уменьшение количества обрабатываемых поверхностей и рациональное расположение опорных точек с целью удобства, надежности базирования и минимальных деформаций под действием сил закрепления и резания, применение наиболее простых по конструкции приспособлений, жесткость и прочность при применении высокопроизводительных режимов резания и многоинструментальной обработки, условия для высокопроизводительной обработки (уменьшение вылета и габаритных размеров инструмента, сокращение припусков на обработку, свободный доступ режущего и мерительных инструментов к обрабатываемым поверхностям, нормальное врезание инструмента и обработку на проход, работу не по корке, равномерный и безударный съем металла, параллельную многоинструментную обработку нескольких деталей).

2.2.3. ТРЕБОВАНИЯ К КОНСТРУКТИВНЫМ ЭЛЕМЕНТАМ ДЕТАЛЕЙ,

ОБРАБАТЫВАЕМЫХ РЕЗАНИЕМ

Поверхности должны быть, по возможности, наименьшей площади, простой геометрической формы, допускающей применение наиболее производительных методов обработки и инструментов, наиболее простой конструкции (желательно, нормализованные и стандартные). Кроме того, они должны быть максимально унифицированы по размерам и конструкциям, четко конструктивно ограничены друг от друга и от необрабатываемых поверхностей, расположены на одном уровне. (Если это невозможно, они должны быть параллельны или перпендикулярны друг другу. В остальных случаях желательны углы 30, 45 и 60°);

плоскости при больших габаритных размерах должны быть прерывистыми, открытыми, что дает возможность обрабатывать их на проход (переходные поверхности закрытой плоскости должны соответствовать размеру и форме применяемого при обработке плоскостей инструмента); должны быть расположены так, чтобы их можно было обрабатывать вдоль (ширина плоскости должна соответствовать нормальному диаметру торцовой фрезы или длине цилиндрической фрезы);

требования к отверстиям: ось отверстия должна быть перпендикулярна поверхностям входа и выхода инструмента, на выходе инструмента отверстие должно быть свободно по всему периметру, в отверстиях нежелательны канавки, обрабатываемые выточки и внутренние фаски, расстояние оси отверстия от стенки или ребра должно обеспечивать подвод кондукторной втулки на нормальное расстояние. Нежелательно применение глухих отверстий; форма дна глухого отверстия должна быть увязана с конструкцией инструмента; у дна точных глухих отверстий необходимо предусматривать канавку для выхода инструмента, нежелательно применение глубоких отверстий, отверстий фасонного сечения, конических отверстий большого диаметра, крепежных резьб диаметром менее 6 мм и более 50 мм, шлицевые отверстая должны быть непрерывными; расстояние между параллельными осями отверстий должны быть не менее 24-42 мм (в зависимости от типа подшипников в многошпиндельных головках), расположение отверстий должно быть симметричным (для упрощения конструкции головки); ступенчатые отверстия должны иметь убывающие в одну сторону диаметры (наиболее точную ступень желательно делать сквозной); длинные ступенчатые отверстия могут иметь диаметра, убывающие с обеих сторон к середине детали;

гнезда и пазы должны быть открытыми и иметь простую геометрическую форму; радиусы закругления в гнездах должны быть одинаковых размеров и соответствовать нормальному диаметру концевой фрезы; форма переходной поверхности от дна к стенке гнезда или паза должна соответствовать конструкции инструмента; ширина паза должна соответствовать нормальному диаметру концевой фрезы, конструкция паза должна способствовать применению дисковой фрезы.

2.2.4. ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К ДЕТАЛЯМ ТИПА ВАЛОВ

Количество шпоночных пазов и ступеней со шлицами, а также их длина должна быть минимальны;

фасонные поверхности должны быть такой длины, чтобы их можно было обрабатывать фасонным инструментом с поперечной подачей;

на торцах фланцев валов не должно быть кольцевых канавок, особенно со стороны хвостовика;

в полых валах центральное отверстие не должно обрабатываться с высокой точностью по всей длине, конфигурация наружной поверхности и толщина стенки должны быть такими, чтобы вал можно было изготовить из стандартной трубы;

в ступенчатых валах перепады диаметров ступеней должна быть минимальными, при больших перепадах желательна возможность применения высадки головок и фланцев на ГКМ; диаметры ступеней должны убывать в одну сторону, у длинных валов - от середины к концам детали; ступени должны быть равными или кратными по длине; форма переходной галтели от одной ступени к другой должна допускать обработку проходным резцом; ступени, подвергаемые шлифованию или нарезанию резьбы, должны разделяться канавками для выхода инструмента.

2.2.5. ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К ДЕТАЛЯМ ТИПА КОРПУСОВ

Корпусная деталь должна иметь плоскость достаточных размеров, которую можно использовать в качестве установочной базы и в которой можно обрабатывать два базирующих отверстия;

при отсутствии удобных для базирования поверхностей следует предусматривать в конструкции детали дополнительные поверхности, служащие только для установки детали в приспособлении (приливы, бобышки, отверстия с повышенной точностью);

при наличии комплекта отверстий, расположенных на одной оси, должна быть обеспечена сквозная обработка с помощью двухопорных борштанг; у консольных борштанг отношение длины борштанги к ее диаметру не должно превышать 10; диаметры отверстий должны убывать в направлении от наружной стенки. При расположении отверстий на длине более 600 мм необходимо, чтобы диаметры убывали в двух направлениях: навстречу друг другу, к середине детали. Между отверстиями наименьшего диаметра следует предусматривать возможность размещения направляющих для инструмента. Комплекты отверстий, расположенных на параллельных осях, должны иметь диаметры, убывающие в одну сторону, а соотношение диаметров должно обеспечивать свободный проход инструментов при быстром подводе борштанги;

ширина обрабатываемых торцов около отверстий должна быть такой, чтобы их можно было обрабатывать при осевой подаче борштангами. Следует избегать наличия обрабатываемых торцов внутри детали. Если такие поверхности необходимы, то наибольший диаметр подрезаемой поверхности должен быть меньше размера предшествующего отверстия;

поверхности под гайки и головки болтов должны быть доступны для фрезерования или обтачивания. Следует взбегать цековки углублений;

обрабатываемые плоскости не должны располагаться внутри детали.

2.2.6. ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К ДЕТАЛЯМ ТИПА ВТУЛОК, ДИСКОВ И

ТРУБЧАТЫХ ВАЛОВ

Отношение длины центрального отверстия к его диаметру должно быть больше единицы, что позволяет использовать отверстие как двойную направляющую базу;

для обеспечения обработки торца в центральном отверстии необходимо предусматривать фаски с размером, перекрывающим шлицы или шпоночные пазы. Кольцевые полости следует получать на заготовительной стадии, не предусматривать обрабатываемые выточки;

гладкие втулки должны иметь в отверстиях фаски, позволяющие устанавливать деталь в центрах;

для обработки на протяжных станках втулки и ступицы зубчатых колес должны иметь опорные поверхности базирования и достаточно прочные сечения;

для одновременного производительного нарезания зубьев на нескольких заготовках необходимо торцы ступицы и венца располагать в одной плоскости, либо торец венца должен выступать над торцом ступицы. Если же ступица должна быть шире венца, ее следует смешать относительно венца в одну сторону;

расстояния между венцами в зубчатых блоках должны обеспечивать свободный выход зуборезного инструмента. Для долбяков это 5-8 мм (для модулей от 1,5 до 6 мм);

если расстояние между венцами высокой точности недостаточно для выхода отделочных инструментов (шеверов, шлифовальных кругов), то вместо блока следует применять сборную конструкцию;

проектировать зубчатые колеса заодно с валом или втулкой целесообразно при таких объемах выпуска, когда становится эффективным получение заготовок на ГКМ.

2.2.7. ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К ДЕТАЛЯМ ТИПА РЫЧАГОВ И КРОНШТЕЙНОВ

Детали должны иметь хотя бы одну плоскость симметричную и реальную конструкцию. Следует избегать составных конструкций типа «шатун-крышка", требующих обработки ряда поверхностей в сборе. Количество обрабатываемых поверхностей должно быть минимальным. Желательно, чтобы это были только отверстия и их торцы. Надо избегать обработки плоскостей и наружных цилиндрических поверхностей;

оси основных отверстий в рычагах и кронштейнах должны быть параллельны;

допуски на расстояния между осями скрещивающихся отверстий не должна быть жесткими;

соосные отверстия в ушках рычагов и кронштейнов должны быть гладкими; (без ступеней и выточек), чтобы их можно было обрабатывать за проход с одной стороны при одной установке детали.

3. КЛАССИФИКАЦИЯ ПОКАЗАТЕЛЕЙ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ ПРОИЗВОДСТВЕННОЙ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ

Ранее указывалось, что количественная оценка технологичности конструкции производится с помощью системы количественных показателей. На рис. 2.1. приводится схема классификации показателей технологичности конструкции.

Из схемы видно, что система количественной оценки технологичности конструкции предусматривает два вида показателей.

1. Показатели разрабатываемой конструкции. Эти показатели характеризуют реальные, подвергаемые сравнению варианты изделия, появляющиеся в процессе проектирования, подготовки производства и в производстве.

2. Базовые показатели. Эго оптимальные, желательные показатели наилучшей в данных условиях конструкции изделия. Наилучшая конструкция в ряде случаев может быть не реальной, а теоретической. Базовые показатели применяются как цель, к которой надо стремиться при разработке реальной конструкции.

Показатели технологичности разрабатываемой

конструкции

Номенклатуру показателей технологичности разрабатываемой конструкции обширна, а методы их расчета изложены в ряде литературных источников /1/, /2/. Ниже приведены перечень и сущность наиболее часто употребляемых показателей технологичности.

По своей значимости показатели разрабатываемой конструкции делятся на основные и дополнительные.

I. Основные показатели разрабатываемой конструкции:

– трудоемкость изготовления изделия:

,

,

где  – трудоемкость изготовления элементов, входящих в изделие;

– трудоемкость изготовления элементов, входящих в изделие;

n – количество элементов изделия;

– технологическая себестоимость изделия:

,

,

где  – технологическая себестоимость элементов, входящих в изделие;

– технологическая себестоимость элементов, входящих в изделие;

– уровень технологичности по трудоемкости изготовления:

,

,

где Т и.б – трудоемкость изготовления базового варианта (базовый показатель по трудоемкости);

– уровень технологичности по себестоимости:

,

,

где С т.б – технологическая себестоимость базового варианта (базовый показатель).

2. Дополнительные показатели разрабатываемой конструкции.

К дополнительным техническим показателям относятся:

– масса изделия:

,

,

где Мi – масса элементов, входящих в изделие;

– удельная материалоемкость изделия:

,

,

где Р – основной технический параметр изделия (производительность, мощность и т.д.);

– коэффициент использования материала:

,

,

где Мм – масса материала, израсходованного на изделие (расход материала).

Коэффициент использования материала К и.м характеризует технологию изготовления заготовки и объем механической обработки. Чем ближе величина K и.м к единице, тем лучше. При расчете K и.м не следует учитывать массу покупных изделий:

– коэффициент применяемости материала:

,

,

где Мi – масса i-го материала в изделии;

– коэффициент сборности:

,

,

где Е – число СЕ в изделии;

D – количество деталей в изделии, не вошедших в СЕ;

– коэффициент унификации изделия:

,

,

где Еу – число унифицированных СЕ (в это число входят и стандартные СЕ);

Dу – число унифицированных деталей, не вошедших в СЕ (в это число входят и стандартные детали, за исключением крепежных);

– коэффициент унификации деталей изделия:

,

,

– коэффициент стандартизации изделия:

,

,

где Ест – число стандартных СЕ;

Dст – число стандартных деталей (кроме крепежных), не вошедших в СЕ;

– коэффициент стандартизации деталей изделия:

,

,

– коэффициент унификации конструктивных элементов:

,

,

где Qу.э – количество унифицированных типоразмеров конструктивных элементов (резьбы, фаски, отверстия и т.д.);

Qэ – количество типоразмеров конструктивных элементов.

К дополнительным технико-экономическим показателям относятся:

- относительная трудоемкость заготовительных работ:

,

,

где Тз.р – трудоемкость заготовительных работ, т.е.

;

;

– удельная трудоемкость изготовления изделия:

;

;

– коэффициент эффективности взаимозаменяемости:

,

,

где Тпр – трудоемкость пригоночных работ;

Трег – трудоемкость регулировочных работ;

Тсб – трудоемкость сборки;

– удельная технологическая себестоимость изделия:

.

.

4. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ТЕХНОЛОГИЧНОСТИ РАЗРАБАТЫВАЕМОЙ КОНСТРУКЦИИ

Анализируя систему показателей количественной оценки технологичности конструкции, можно сделать вывод, что, даже на стадиях проектирования и подготовки производства изделий, характеризующихся ограниченной технологической информацией о конструкции, определение дополнительных показателей не представляет трудностей.

Дополнительные показатели в основном являются производными от основных, или же исходная информация, необходимая для их определения, содержится в конструкторской документации. По-другому обстоит дело с определением основных показателей. В указанный период отсутствуют технологические процессы изготовления и, следовательно, трудоемкость, металлоемкость и себестоимость изготовления, разработка технологических процессов очень трудоемка и для этих целей нецелесообразна. Значит, существует необходимость в использовании укрупненных методов определения основных абсолютных показателей технологичности.

Трудоемкость изготовления

В настоящее время в различных отраслях машиностроения находят применение разнообразные методы приближенного определения трудоемкости, которые по основным признаком можно классифицировать следующим образом:

1) метода сравнения с машинами и сборочными единицами аналогичной конструкции;

2) методы определения снижения или роста трудоемкости по количеству оригинальных деталей;

3) метода определения трудоемкости по массе машин;

4) метода определения трудоемкости по основным параметрам машины;

5) метода определения трудоемкости по дифференцированным нормативам.

Из всех перечисленных методов укрупненного расчета трудоемкости для стадии разработки рабочей документации и технологической подготовки производства наиболее удачным является метод расчета по дифференцированным нормативам /2/.

Данный метод основывается на конструктивно- технологической классификации деталей, учитывающей ряд основных факторов: способ изготовления, шероховатости поверхности, сложность формы, массу изделия, вид соединений, масштаб производства. Установлено, что существует приближенная корреляционная связь между трудоемкостью и указанными факторами. Благодаря такой связи появилась возможность установить приближенные статистические зависимости между параметрами изделия и его трудоемкостью.

Практически это выглядит так: большинство параметров учитывается с помощью классификатора изделия. Так, например, детали разбиваются на группы: отливки, поковки, прокат. Внутри каждой группы ведется разделение на подгруппы по другим признакам, например, по материалу. Так, отливки можно разделить на стальные, чугунные. Самая подробная классификация далее дается по конструкции детали. Например, различают детали типа корпусов и крышек подшипников, типа рычагов и т.д.

В пределах каждой конструктивно-технологической группы деталей устанавливается математическая зависимость между трудоёмкостью изготовления и одним из нескольких параметров деталей.

Наиболее распространена зависимость вида:

где а, b – соответственно, коэффициент и показатель степени, определяемые статистически в отдельности для каждой конструктивно-технологической группы деталей и учитывающие влияние материала, способа изготовления, метода обработка, точности размером качества поверхности, сложности формы и т.д.

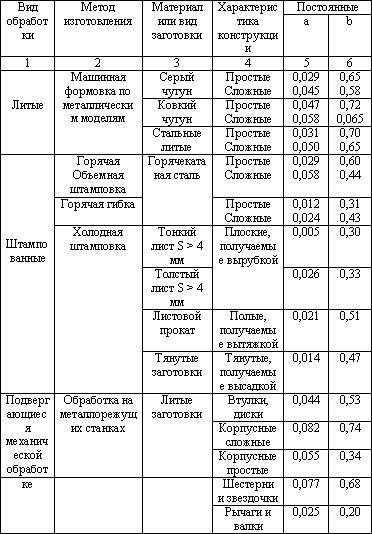

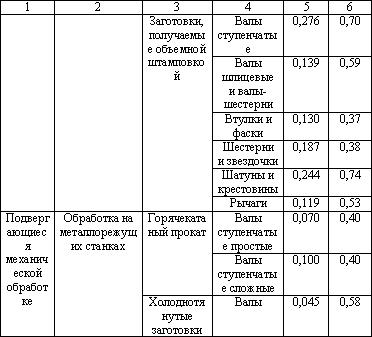

Пример таких нормативов приведен ниже (см. таблицу) /2/.

Суммарная ожидаемая трудоемкость Ти.д изготовления деталей состоит из трудоемкости заготовительных работ и трудоемкости механической обработки с учетом масштаба производства, точности обработки детали и шероховатости поверхности:

где tз.р - трудоемкость заготовительных работ;

tд.м – трудоемкость механической обработки;

- коэффициент, учитывающий шероховатость поверхности;

- коэффициент, учитывающий шероховатость поверхности;

– коэффициент, зависящий от квалитета точности;

– коэффициент, зависящий от квалитета точности;

Kи – коэффициент, учитывающий масштаб производства.

При определении трудоемкости изготовления СЕ трудоемкость сборочно-сварочных работ определяется по соответствующим нормативам /2/: и суммируется с трудоемкостью изготовления деталей Ти.д.

При таких методах определения трудоемкости значительно влияние субъективных факторов. Поэтому идут по пути усовершенствования классификаторов, снабжают их подробными словесными комментариями и чертежами деталей-представителей. Кроме того, для более точного определения трудоемкости Ти принимают различные аргументы в зависимости  , т.е. для различных групп в качестве х может быть не только масса детали М, но и объем детали, масса снимаемой стружки, площадь штампованной заготовки и т.д.

, т.е. для различных групп в качестве х может быть не только масса детали М, но и объем детали, масса снимаемой стружки, площадь штампованной заготовки и т.д.

Таблица дифференцированных нормативов для определения трудоемкости изготовления деталей сельхозмашин

Технологическая себестоимость изготовления

Технологическая себестоимость изделия по отдельным видам работ определяют по формуле:

,

,

где  - ожидаемый расход i-ого материала (расчет ведется аналогично расчету трудоемкости изготовления /2/);

- ожидаемый расход i-ого материала (расчет ведется аналогично расчету трудоемкости изготовления /2/);

Цм - удельная стоимостъ материала (находится по прейскуранту);

ti - трудоемкость отдельного вида работ;

Si; аi- соответственно, среднечасовая заработная плата рабочих данного вида работ и процент накладных расходов.

5. МЕТОДЫ ОПРЕДЕЛЕНИЯ БАЗОВЫХ ПОКАЗАТЕЛЕЙ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ

Базовые показатели устанавливаются в соответствии со значениями показателей конструкции, выявленной в процессе прогнозирования. Если работы по прогнозированию не проводились, они устанавливаются по показателям конструкции-аналога, имеющей достаточно высокий технический уровень.

Предпочтительным является установление значений базовых показателей путем прогнозирования или же получение их с помощью таких материалов. В настоящем конспекте лекций не рассматривается использование методов прогнозирования для получения базовых показателей, а дана методика их расчета на базе конструкции-аналога.

Основными базовыми показателями, как и показателями разрабатываемых конструкций, является трудоемкость и себестоимость изготовления.

Трудоемкость изготовления определяется по формуле:

,

,

где Та - трудоемкость изготовления аналога. Изделие-аналог выбирается на основе экспертных оценок из числа наилучших образцов отечественной и зарубежной техники;

Kсл - коэффициент сложности проектируемой конструкции. Он всегда больше единицы или в пределе равен ей:

;

;

Вариант соотношения выбирается в зависимости от технико-экономической сущности Р. Ра - номинальное значение основного технического параметра изделия-аналога;

Кт - коэффициент снижения трудоемкости за счет роста производительности труда в отрасли, где будет производиться машина.

,

,

где Kп.т - планируемый годовой рост производительности труда, %;

t - период времени от начала проектирования до запуска изделия в производство, годы.

Аналогичный прием можно использовать и при определении технологической себестоимости Сб.и.

Описанный метод определения трудоемкости (базового показателя) обладает рядом существенных недостатков. Поэтому, наряду с разработкой прогнозных методов, ведутся работы по его совершенствованию.

6. РАЗНОВИДНОСТИ РАБОТ ПО ОБЕСПЕЧЕНИЮ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ

6.1. Технологический контроль конструкторской документации

Существует ГОСТ 2.121-73 "Технологический контроль конструкторской документации". Он предусматривает контроль чертежей, направленный на повышение технологичности конструкции, который должен выполняться на стадиях эскизного, технического проекта и на стадии разработки рабочей документации. Этот ГОСТ - спорный, неконкретный и слишком широко трактует задачи и содержание технологического контроля конструкторской и документации. Поэтому при выполнении технологического контроля конструкторской документации предлагается проработка следующих основных вопросов.

1. Анализ соответствия конструкции деталей или СЕ существующим в отрасли типовым технологическим процессам.

При контроле детали последовательность работ должна быть примерно такой:

а) изучение конструкции детали, выделение и нумерация всех обрабатываемых поверхностей;

б) анализ типового технологического процесса и выявление возможности обработки поверхностей деталей на операциях этого процесса;

в) выявление поверхностей, которые невозможно обработать по типовому процессу, оценка удельного веса необходимой для них обработки в общем технологическом процессе обработки детали;

г) принятие решений о степени соответствия конструкции детали типовому процессу и о допустимости конструкции элементов, не укладывающихся в типовой процесс. К дальнейшей качественной и количественной оценке должны допускаться детали и СЕ, которые наиболее полно соответствуют типовым процессам.

2. Оценка обоснованности назначения допускаемых отклонений на показатель точности СЕ и деталей. Оценка проводится на основе расчета размерных цепей и увязки требований к точности замыкающих звеньев со служебным назначением деталей и СЕ.

3. Оценка обоснованности назначения требований к качеству поверхностей машин. Производится на основе существующей связи качества поверхности с точностью обработки, с одной стороны, и эксплуатационными характеристиками детали - с другой.

4. Оценка рациональности отдельных конструктивных элементов, имеющихся в детали.

6.2. Отработка конструкции изделия на технологичность

В соответствии с ранее рассмотренными методами оценки технологичности конструкции изделия предлагается следующая ее последовательность.

1. Качественная оценка технологичности конструкции разработанных вариантов. Выбор на этой основе наиболее рациональных конструкций, которые в дальнейшем подвергаются количественной оценке.

2. Количественная оценка технологичности вариантов, отработанных на основе качественной оценки:

а) выбор из общей номенклатуры ограниченного количества показателей, наиболее полно соответствующих особенностям конструкций сравниваемых изделий;

б) расчет показателей технологичности;

в) оценка вариантов с помощью количественных показателей, выбор наилучшего варианта.

3. Оценка уровня технологичности наилучшего, принятого для внедрения варианта конструкции:

а) определение базовых показателей технологичности конструкции изделия;

б) определение показателей уровня технологичности (Kу.т, Kу.с);

в) анализ показателей уровня технологичности с целью улучшения уровня технологичности конструкции изделия.

Необходимо отметить, что оценка уровня технологичности в соответствии с ГОСТом выполняется для машин в целом. Для СЕ она проводится в том случае, если СЕ имеет самостоятельное функциональное назначение (двигатель комбайна) и существенно влияет на технико-экономические показатели в целом. При анализе деталей оценка уровня технологичности, как правило, не производится.

,

,