Технико-экономические предпосылки применения операций упрочнения методами ППД в технологии изготовления деталей машин

Под поверхностным пластическим деформированием (ППД) в общем виде принят процесс формирования поверхностного слоя деталей, основанный на пластической деформации поверхности.

Понятие "процесс ППД" – обобщенное, это метод обработки деталей путем пластической деформации поверхностного слоя в результате механического воздействия инструмента или обрабатывающей среды. Такое понятие позволяет систематизировать и формализовать разрозненные сведения о различных методах ППД.

Поскольку единым элементом любого метода ППД является организованное упруго-пластическое деформирование обрабатываемого материала. Методической основой его рационального осуществления является такая схема деформирования, при которой процесс протекает с наименьшими энергозатратами при обеспечении заданных технических ограничений по качеству изготавливаемой детали. Поэтому разработка обобщенных физических, структурных, математических моделей процесса ППД, задача весьма актуальная, решение которой позволяет с единых методических позиций изложить особенности методов ППД и определить рациональные области их применения.

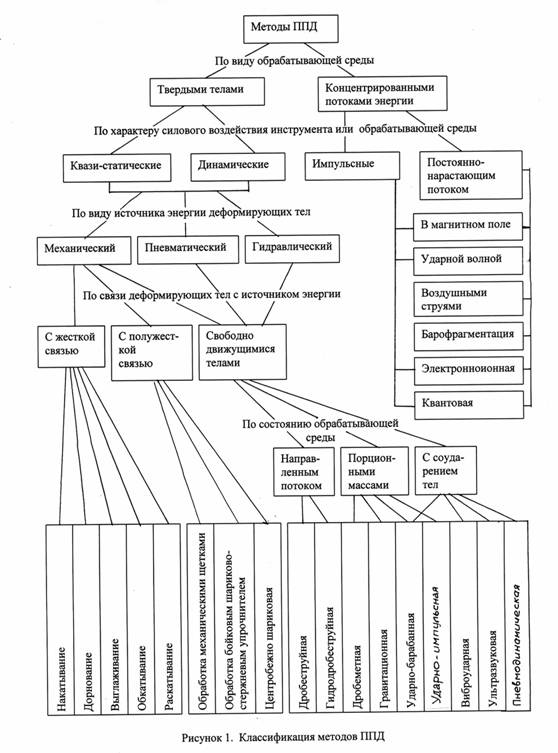

Общеметодический подход к проектированию операций обработки деталей методами ППД при изготовлении деталей машин должен учитывать задачи, стоящие перед технологом, и конкретные производственные условия, когда необходимо, исходя из заданных технико-экономических ограничений как по параметрам изготавливаемой детали (качество поверхности, эксплуатационные свойства и др.), так и по условиям эксплуатации оборудования, инструмента или обрабатывающей среды, выбрать из всего многообразия (рис. 1) оптимальный метод упрочнения и назначить для него режимы обработки.

Практика показывает, что в современном производстве не существует универсальных методов ППД в равной мере эффективных для обработки деталей различных типов и видов. Каждый метод ППД имеет свою конкретную область рационального применения.

В процессе ППД происходит упрочнение (наклеп) поверхностного слоя, что предопределяет главное технологическое назначение методов ППД и их место в технологии изготовления деталей машин

Укрупненно структура маршрутного технологического процесса изготовления деталей содержит шесть основных переделов (рис. 2), выполнение которых при изготовлении деталей объемом Vд дает либо уменьшение объема заготовки V3, либо сохраняет его неизменным, либо приводит к его увеличению. Переделы обработки ППД позволяют, не изменяя объема, обеспечить требуемые эксплуатационные свойства деталей.

Современное машиностроение добивается повышения производительности путем сокращения производственного цикла, т.е. освоения малооперационных технологических процессов изготовления деталей машин, и в первую очередь за счет рационального выбора соответствующего метода получения заготовки.

Однако, несмотря на создание таких современных методов получения заготовок, как точные виды литья, прокат, штамповка и др., заготовительные процессы в большинстве своем не обеспечивают заданных конструктором требований к точности, качеству поверхности и эксплуатационным характеристикам.

Рисунок 2. Структура маршрутного технологического процесса изготовления детали.

В этой связи технологи вынуждены применять дополнительные методы обработки для получения более точных размеров, необходимого качества поверхности и требуемых эксплуатационных свойств деталей, в том числе и методы обработки ППД. Именно эти методы позволяют обеспечить благоприятные с точки зрения эксплуатации деталей характеристики поверхностного слоя и, являясь завершающими в процессе изготовления, определяют во многом надежность деталей. Таково техническое обоснование необходимости широкого промышленного использования методов ППД (на рисунке 2 показаны возможные варианты создания малооперационных технологических процессов за счет применения обработки ППД).

Экономическая оценка целесообразности включения операций упрочнения (ОУ) методами ППД в процесс изготовления детали, как правило, рассматривается в рамках влияния её на трудоемкость выполнения всего технологического цикла производства детали, при этом экономически не оценивается эксплуатация детали в машине. Таким образом, ОУ ППД неоправданно не включаются в цикл изготовления детали из-за некоторого его удорожания. В результате, как показывает практика, ресурс работы отдельных деталей не соответствует ресурсу работы машины, что ведет к дополнительным затратам, связанным с её эксплуатацией или ремонтом.

Так что дальнейшее развитие методов ППД, расширение области их применения в технологических процессах изготовления деталей машин вполне закономерно и обусловлено тенденцией непрерывного повышения эксплуатационных характеристик проектируемых изделий.

Применительно к ОУ методами ППД к настоящему времени получены многочисленные закономерности для определения экономичности и производительности обработки, прогнозирования показателей качества и эксплуатационных свойств деталей. Вместе с тем оптимизация процессов ППД, как правило, производится только по одному параметру. Это не позволяет в полной мере использовать производственные возможности технологических систем (ТС) упрочняющей обработки ППД, представляющих собой динамически замкнутую систему, состоящую из станка (устройства),приспособления для установки детали, инструмента (энергонесущей среды), обрабатываемой детали, контрольных и управляющих устройств. Поэтому одним из основных направлений повышения эффективности упрочняющей обработки методами ППД является разработка обобщенных методик проектирования ОУ, обеспечивающих комплексные параметры оптимизации, на основе их системно-структурного моделирования.

Другим важным направлением совершенствования проектирования ОУ методами ППД является использование ЭВМ и САПР. Они обеспечивают сокращение сроков подготовки производства и, учитывая многовариантность решаемых в теории ППД задач, обеспечивают их оптимизацию как по одному, так и по нескольким технологическим критериям. Применение ЭВМ для решения технологических задач упрочнения поверхностей деталей требует, прежде всего, успешного развития обобщенной теории обработки , т.е. создания физических и математических моделей процесса ППД.

![]()