ОБЩИЕ РЕКОМЕНДАЦИИ ПО ВЫБОРУ ВИДА И СПОСОБА ПОЛУЧЕНИЯ ЗАГОТОВКИ

Полный цикл производства машин, помимо процессов механической обработки и оборки, включает в себя один из важнейших этапов - производство заготовок. Технологические процессы производства заготовок деталей предшествуют процессам их механической обработки и оказывает на них существенное влияние. Правильно выбрать способ получения заготовок - значит определить рациональный технологический процесс ее изготовления с учетом материала детали, требований к точности ее изготовления, технических условий, эксплуатационных характеристик и серийности выпуска.

Машиностроение располагает большим количеством способов получения заготовок и изготовления деталей, поэтому для принятия правильного решения выбора вида и способа получения заготовок необходим комплексный технико-экономический анализ эффективности рассматриваемых вариантов.

Особенно важно правильно выбрать вид заготовки, назначить рациональный технологический процесс за изготовления в условиях автоматизированного производства, когда размеры детали при механической обработке получаются на предварительно настроенных агрегатных станках или станках с ЧПУ. В этом случае недостаточные припуски так же вредны, как и излишние, а неравномерная твердость материала или большие уклоны на заготовке могут вызвать значительные колебания в допусках размеров готовых деталей.

При современном уровне развития производства машин специалистам, занимающимся разработкой технологических процессов механической обработки деталей, необходимо иметь надлежащую подготовку в области заготовительного производства.

Решение задачи максимального приближения геометрических форм и размеров заготовки к размерам и форме готовой детали стало одной из главных тенденций технического прогресса в заготовительном производстве. Однако выбор вида заготовки для детали происходит в процессе конструирования, так как при расчете детали на прочность, износостойкость или при учете других показателей эксплуатационных

свойств конструктор исходит из физико-механических свойств применяемого материала. Следовательно, уже на стадии конструкторской проработки необходимо проводить сравнительный технико-экономический анализ различных вариантов получения заготовки, в результате чего должен быть выбран оптимальный способ получения заготовки и в дальнейшем с учетом его технологических особенностей должна быть спроектирована деталь [I1].

Показатели эффективности производства заготовок

В машиностроении под заготовкой детали принято понимать полуфабрикат, поступающий на механическую обработку, в результате которой он превращается в годную для сборки деталь.

Под технологичностью заготовки принято понимать, насколько данная заготовка соответствует требованиям производства и обеспечивает долговечность и надежность работы детали при эксплуатации. Выпуск технологичной заготовки в заданных масштабах производства обеспечивает минимальные производственные затраты, себестоимость, трудо- и материалоемкость.

При выборе способов получения заготовок для конкретных деталей в первую очередь необходимо учитывать основные факторы - себестоимость и требования к качеству - ориентироваться на то, что в данном случае является определяющим.

Оптимальное решение при выборе заготовки может быть найдено только при условии комплексного анализа влияния на себестоимость всех факторов, при обязательном условии положительного влияния способа получения заготовки на качество изделия.

При изготовлении детали значительная доля затрат падает на материал (в некоторых случаях затраты на материал составляют 60% себестоимости детали) [1,2]. Поэтому пути снижения себестоимости деталей, наиболее целесообразно искать в снижении расхода материала, т.е. в выборе наиболее экономичной, рациональной заготовки.

Технологичность деталей с определенной степенью приближения может быть оценена следующими показателями: коэффициентом выхода годного ( ![]() ), коэффициентом весовой точности (

), коэффициентом весовой точности ( ![]() ), коэффициентом использования металла (

), коэффициентом использования металла ( ![]() ).

).

Коэффициент выхода годного определяют как отношение массы заготовки ![]() к массе исходного металла

к массе исходного металла ![]() :

:

![]()

Коэффициент весовой точности определяют как отношение массы готовой детали ![]() к массе заготовки:

к массе заготовки:

![]()

Коэффициент использования металла оценивает как отношение мессы готовой детали к масса исходного металла:

![]()

Коэффициент выхода годного характеризует расход материала в заготовительном цехе с учетом брака и технологических отходов и т.п. Коэффициент весовой точности отражает степень приближения формы и размеров заготовки к форме и размерам детали, т.е. характеризует объем механической обработки. Коэффициент использования металла отражает общий расход металла на изготовление данной детали.

Например, масса готовой детали (механически обработанной) 300 кг; масса поковки, из которой изготавливается деталь, 500 кг; масса слитка, необходимого для получения поковки 750 кг; тогда: ![]() =500/750~0,66;

=500/750~0,66; ![]() =300/500~0,6;

=300/500~0,6; ![]() =300/750=0,66

=300/750=0,66 ![]() 0,6~0,4.

0,6~0,4.

Коэффициент весовой точности является наиболее часто употребляемым для оценки рентабельности выбранной заготовки, так как зависит от конструкции детали и от конструкции и массы заготовки. В среднем для машиностроительных предприятий СССР коэффициент весовой точности не превышает 0,62 для процессов ковки и штамповки - 0,68 - для процессов литья.

Необходимо отметить, что в самом понятии - выбор технологичной заготовки - заложено обязательное условие оценки ее уровня в сопоставляемых вариантах получения данной заготовки. Количественно технологичность способа получения заготовки должна определяться по удельным или нормативным показателям себестоимости по сравниваемым вариантам.

Факторы, влияющие на выбор способа получения заготовок

В машиностроении для получения заготовок деталей используется большое количество разнообразных технологических процессов и их сочетаний. Основными из этих процессов являются различные способы литья, обработки металлов давлением, сварка. Отливки можно получать в песчано-глинистых формах, металлических формах (кокиль), в оболочковых формах, по выплавляемым моделям, под давлением и т.д.; поковки можно получать ковкой на молотах, гидравлических прессах, штамповкой на штамповочных молотах, на кривошипных горячештамповочных прессах горизонтально-ковочных машинах и т.д.

Многообразие способов получения заготовок и их сочетаний приводит к тому, что выбор способа получения заготовки становятся сложной технико-экономической задачей. Прежде всего, следует определить метод получения заготовки - литьем или обработкой давлением. Обычно при выборе метода необходимо ориентироваться в первую очередь на материал и требования к нему о точки зрения обеспечения служебных свойств изделия. Например, если на чертеже детали указан материал чугун или марка стали с индексом "Л", то эту деталь следует изготавливать из заготовки, полученной методом литья, так как чугуны в большинстве своем не могут быть подвержены обработке давлением из-за низких пластических свойств, а индекс "Л" указывает на то, что сталь обладает повышенными литейными свойствами и пониженными пластическими свойствами. При литье механические свойства детали ниже, чем при обработке металлов давлением, поэтому особо ответственные детали, к которым предъявляется высокие требования по размеру зерна, направления волокон, а также по уровни механических свойств, всегда следует изготавливать из заготовки, полученной обработкой давлением.

Среди факторов, оказывающих влияние на выбор способа получения заготовки, можно выделить следующие.

Характер производства. Для мелкосерийного и единичного типов производства целесообразно использование в качестве заготовок горячекатаного проката, отливок, подученных литьем в песчано-глинистые, формы, поковок, подученных свободной ковкой. Эти методы обуславливает большие припуски в напуски, значительный объем последующей механической обработки.

В условиях крупносерийного и массового производств рациональны такие способы получения заготовок, как горячая объемная штамповка, литье в кокиль и под давлением, в оболочковые формы и по выплавляемым моделям. Применение этих способов позволяет значительно сократить припуски на механическую обработку (в среднем на 25-30% к массе заготовки), снизить трудоемкость изготовления деталей [3].

Материал детали. Целесообразно применение материалов, обеспечивающих необходимые конструктивные и эксплуатационные свойства, имевших повышенную обрабатываемость на всех этапах производства. Иными словами, материалы должны обладать необходимым запасом определенных технологических свойств - ковкостью, штампуемостью, жидкотекучестью, свариваемостью, обрабатываемостью.

Необходимым технологическим свойством для деформируемых материалов является пластичность. Чем ниже пластичность материала, тем сложнее технологический процесс обработки давлением, тем выше себестоимость детали. Особенно жесткие требования по технологической пластичности предъявляются к тем сплавам, изделия из которых подвергают холодной обработке давлением - выдавливания, вытяжке, гибке, формовке.

При выборе способа получения отливок также необходимо учитывать технологические свойства сплавов. Например, если материал обладает пониженными литейными свойствами, не рекомендуется использовать такие способы, как литье в кокиль или литье под давлением, так как из-за низкой податливости металлических форм могут возникнуть литейные напряжения, коробление отливки, трещины. В таких случаях целесообразно использование оболочкового литья или литья в песчано-глинистые формы.

Для ответственных тяжело нагруженных деталей, для деталей, работающих в условиях переменных нагрузок в качестве заготовок целесообразно использовать поковки, т.е. заготовки, полученные ковкой или штамповкой, поскольку в процессе деформирования создается мелкозернистая направленная волокнистая структура, значительно повышающая физико-механические свойства материала.

Размеры, масса и конфигурация детали. На удельную трудоемкость механической обработки существенное влияние оказывает масса детали. Удельная стоимость отливок и поковок растет с уменьшением их массы, особенно резко при массе до 20 кг. Указанная закономерность является общей для всех способов получения заготовок и деталей.

Размеры детали в ряде случаев при выборе способа получения заготовки играют решающую роль. Так, для многих способов литья размеры отливки ограничены техническими возможностями применяемых оборудования и инструмента. Точно так же на имеющемся универсальном оборудовании для горячей объемной штамповки невозможно получение поковок массой более 1000 кг.

Качество поверхности и точность заготовок. Использование точных, прецизионных способов обеспечивает достаточную чистоту поверхности и высокую точность заготовок. Совершенствование процессов ковки и штамповки позволяет получить заготовки, параметры шероховатости поверхности и точность размеров которых соответствуют достигаемым при механической обработке. Специальные виды штамповки обеспечивают получение деталей пригодных для оборки без дополнительной обработки резанием. Большинство специальных методов литья (литье в кокиль, в оболочковые формы, под давлением, по выплавляемым моделям и др.) позволяют получить точные отливки, соответствующие 12-му - 15-му квалитетам точности и параметрам шероховатости RZ 6,3-3.2 мкм.

Таким образом, прежде чем выбрать заготовку для изготовления той или иной детали, необходим сравнительный технико-экономический анализ, который следует провести для конкретной детали, изготавливаемой из определенного материала в определенных условиях производства. Только в этом случае выбранный вариант получения заготовки может быть оценен как оптимальный.

ПРОИЗВОДСТВО ЛИТЫХ ЗАГОТОВОК

Сущность литейного производства заключается в получении жидкого сплава требуемого состава и заливке его в заранее приготовленную форму. Литье является одним из наиболее распространенных методов формообразования. По сравнению с другими методами получения заготовок литье обладает рядом преимуществ: изготовление заготовок с наибольшими коэффициентами использования металла и весовой точности; изготовление отливок практически неограниченных габаритов и массы; получение заготовок из сплавов, не поддающихся пластической деформации и трудно обрабатываемых резанием. Современный уровень литейного производства позволяет изготовлять литьем многие ответственные детали машин.

Качество отливок, наличие в них внутренних и наружных дефектов зависят от ряда факторов, и прежде всего от того, насколько грамотно выбран технологический процесс получения отливки из данного конкретного сплава, насколько правильно сконструирована литая заготовка.

Материалы, применяемые для производства отливок

К металлам и сплавам, используемым при изготовлении отливок, предъявляются следующие требования:

1. Состав их должен обеспечивать получение в отливке заданных физико-технических и физико-химических свойств; свойства к структура должны быть стабильными в течение всего срока эксплуатации

отливки.

2. Они должны обладать хорошими литейными свойствами (высокой жидкотекучестью, небольшой усадкой, низкой склонностью к образованию трещин и поглощению газов), хорошо свариваться.

3. Должны легко обрабатываться режущим инструментом.

4. Не должны быть токсичными и вредными для производства.

5. Должны обеспечивать технологичность в условиях производства, быть экономичными, содержать дешевые недефицитные материалы.

К основным литейным свойствам относятся:

Жидкотекучесть - способность металлов и сплавов в жидком состоянии заполнять форму и воспроизводить в отливке ее очертания.

Склонность к поглощению газов - способность литейных сплавов поглощать газы, являющиеся вредными примесями, которые приводят к браку отливок по газовой пористости. На образование газовой пористости влияет материал формы; чем выше газопроницаемость формы, тем меньше образуются подобные дефекты в отливках.

Усадка - уменьшение линейных и объемных размеров отливки при ее затвердевании и охлаждении. Чем больше усадка, тем больше вероятность получения дефектов усадочного происхождения: пор, раковин, трещин, коробления и т.п.

Ликвация - неоднородность сплава по химическому составу в разных частях отливки.

Значение технологических свойств литейных сплавов должно быть учтено при выборе материала детали при изготовлении ее из отливки. Во всех случаях при прочих равных условиях следует отдавать предпочтение сплавам с лучшими литейными свойствами.

Наибольшее количество отливок для различных областей промышленности изготовляют из сплавов на основе железа (стали и чугуны), меди (бронзы и латуни), алюминия, магния, титана. В некоторых областях промышленности используют сплавы на основе никеля, цинка, кобальта, свинца и олова.

Чугуны являются наиболее распространенным материалом для изготовления фасонных отливок. Чугунные отливки по массе составляют около 80% от общего числа отливок. Чугун получил широкое распространение благодаря хорошим технологическим свойствам и относительной дешевизне по сравнению с другими сплавами.

Серый чугун - наиболее дешевый литейный сплав, обладающий высокой жидкотекучестью (табл. 2.1). Незначительная усадка (0,9-1,3%) позволяет получить высокое качество отливок (без коробления, трещин, раковин и других дефектов). Серый чугун малочувствителен к надрезам, выточкам и другим концентраторам напряжений, широко используется для изготовления деталей станин, дизелей, компрессоров.

В связи с повышенной хрупкостью и низкой пластичностью нельзя использовать серый чугун для деталей машин, подвергающихся ударным нагрузкам.

Таблица 2.1

Механические свойства отливок из серого чугуна ГОСТ 1412-85

Марка чугуна |

|

|

Твердость НВ, МПа |

СЧ10 |

100 |

174 |

1402-2246 |

СЧ15 |

150 |

314 |

1599-2246 |

СЧ18 |

180 |

358 |

1668-2246 |

СЧ20 |

200 |

392 |

1668-2364 |

СЧ25 |

250 |

451 |

1766-2452 |

СЧ30 |

300 |

490 |

1775-2501 |

СЧ35 |

350 |

539 |

1932-2638 |

Ковкий чугун - конструкционный материал, используемый для изготовления мелких тонкостенных отливок (толщина стенок не белее 40-50 мм) для сельскохозяйственных машин, автомобилей, арматуры и других деталей (табл. 2.2). Хлопьевидная форма графита придает ему высокую прочность и пластичность, однако у ковкого чугуна более низкие литейные свойства, чем у серого.

Таблица 2.2

Механические свойства ковкого чугуна ГОСТ 1215-79

Марка чугуна |

|

|

Твердость НВ, МПа |

КЧ30-6 |

194 |

6 |

981-1599 |

КЧ35-10 |

333 |

10 |

981-1599 |

КЧ37-12 |

362 |

12 |

1078-1599 |

КЧ45-7 |

441 |

7 |

1471-2030 |

КЧ65-3 |

637 |

3 |

2079-2638 |

КЧ70-2 |

686 |

2 |

241-285(кгс/мм2) |

КЧ80-1,5 |

784 |

1,5 |

270-320(кгс/мм2) |

Высокопрочный чугун с шаровидной формой графита широко используется как конструкционный материал для отливок ответственных тяжелонагруженных и толстостенных деталей: крупные коленчатые валы, шестерни, прокатные валки и другие детали кузнечно-прессового оборудования, работающие в условиях ударных нагрузок (табл. 2.3).

С т а л и. В настоящее время стальные отливки используют во всех отраслях машиностроения и по объему производстве они занимают второе место после чугунов. Из сталей отливают детали, к которым предъявляют повышенные требования по прочности, пластичности, надежности и долговечности в процессе эксплуатации. Многие стали хорошо сваривается, что позволяет изготовлять сложные сварно-литые конструкции.

Таблица 2.3

Механические свойства высокопрочного чугуна ГОСТ 7293-85

Марка чугуна |

|

|

Твердость НВ, МПа |

ВЧ38-17 |

373 |

17 |

1373-1668 |

ВЧ45-5 |

441 |

5 |

1570-2158 |

ВЧ50-7 |

490 |

7 |

1678-2364 |

ВЧ50-2 |

490 |

2 |

1766-2550 |

ВЧ60-2 |

600 |

2 |

1962-2747 |

ВЧ70-2 |

686 |

2 |

2246-2943 |

ВЧ80-2 |

784 |

2 |

2453-3237 |

ВЧ100-2 |

981 |

2 |

2649-3532 |

В зависимости от назначения литой детали и требований к ней конструкционные нелегированные и легированные стали разделены (согласно ГОСТ 977-75) на три группы: для изготовления отливок общего назначения, ответственного назначения и особо ответственного назначения. Большую часть фасонных отливок (около 65%) изготовляют из углеродистых конструкционных сплавов (табл. 2.4). В ГОСТ 977-75 предусмотрено такие сорок пять марок легированной конструкционной стали (табл. 2.5).

Таблица 2.4

Свойства углеродистых конструкционных литейных сталей ГОСТ 977-75

Марка стали |

Содержание С, % |

Механические свойства после нормализации |

||

|

|

|

||

15Л |

0,12-0,2 |

400 |

200 |

24 |

20Л |

0,17-0,25 |

420 |

220 |

22 |

25Л |

0,22-0,3 |

450 |

240 |

19 |

45Л |

0,42-0,5 |

550 |

320 |

12 |

55Л |

0,52-0,6 |

600 |

350 |

10 |

На отливки из высоколегированных сталей со специальными свойствами установлен ГОСТ 2176-77. Стандартом установлено тридцать марок сталей. ГОСТ 21357-75 установлен на отливки из хладостойкой и износостойкой стали для деталей машин и металлоконструкции, эксплуатируемых при температурах до - 60°С. К числу этих сталей относят углеродистые и легированные конструкционные (15ЛС, 35МЛС, З0ХМЛС), а также высоколегированные со специальными свойствами (10Х18Н9МЛС, 110Г13МЛС). Буква "С" в конце марки указывает, что эта сталь предназначена для работы при температурах до - 60°С.

Таблица 2.5

Механические свойства конструкционных легированных сталей после термической обработки (закалка, отпуск) ГОСТ 977-75

Марка стали |

|

|

|

35ГЛ |

600 |

350 |

14 |

45ФЛ |

700 |

500 |

12 |

35ХМЛ |

700 |

550 |

12 |

35ХГСЛ |

800 |

600 |

10 |

20ХГСНДМЛ |

650 |

500 |

12 |

25Х2Г2ФЛ |

1400 |

1200 |

5 |

Процесс изготовления стальных отливок значительно сложнее, чем чугунных, так как литейные свойства у стали ниже, чем у чугуна. Для предупреждения образования упадочной пористости необходимы большие прибыли, объем которых может достигать 60% объема отливки, что приводит к увеличению расхода металла в 1,6 раза. Все это снижает коэффициент использования металла, повышает себестоимость деталей.

В структуре литейного производства СССР литье из цветных металлов и сплавов составляет около 4%. Особенно широкое применение нашли алюминиевые сплавы, составляющие около 70% общего выпуска цветного литья.

Литейные алюминиевые сплавы (ГОСТ 2685-75) обозначают буквами АЛ и цифрами, указывающими номер сплава (АЛ1, АЛ2, АЛЗ). В зависимости от химического состава их разделяют на пять групп:

I - система алюминий - кремний (силумины),

II - система алюминий - кремний - медь,

III - система алюминий - медь,

IV - система алюминий - магний,

V - система алюминий - прочие компоненты.

Химический состав и механические свойства литейных алюминиевых сплавов представлены в ГОСТ 2685-75, в который включено тридцать семь марок сплавов.

Основными достоинствами медных сплавов являются высокая коррозионная стойкость в любых средах, в также хорошие антифрикционные свойства. Однако стоимость сплавов на медной основе значительно дороже чугуна и стали.

Латуни - ГОСТ 17711-80, наиболее распространенные медные сплавы, характеризующиеся высокими технологическими и механическими свойствами. Используются для разнообразного фасонного литья.

Оловянные бронзы - ГОСТ 613-79, широко применяют для изготовления литой арматуры, подшипников, шестерен. Оловянные бронзы имеют хорошие литейные свойства, позволяющие получать сложные по конфигурации отливки. Однако малая прочность, высокая стойкость ограничивают их применение.

Безоловянные бронзы - ГОСТ 493-79, используемые как заменители оловянных, не содержат олова, в зависимости от основного легирующего элемента их подразделяют на алюминиевые, свинцовые и др. Они отличаются повышенными механическими, коррозионными и антифрикционными свойствами. Однако литейные свойства их значительно хуже, обладают большой (од 2,2%) усадкой, склонны к трещинообразованию.

Производство отливок из титановых сплавов является одним из перспективных видов литья, что объясняется сочетанием у них ряда ценных свойств: малой плотности (4,43-4,6 г/см3), большой удельной прочности, значительной прочности при повышенных температурах. Благодаря высокой коррозионной стойкости ко многим химически активным средам титановые сплавы используют в химическом машиностроении, в цветной металлургии, в ракетостроении, авиации, судостроении. Однако распространение их в технике сдерживается высокой стоимостью титана.

Следует отметить, что при выборе способа получения литой заготовки необходимо в первую очередь учитывать технологические свойства сплавов: чем ниже эти свойства у сплава, тем сложнее технология литья, тем больше вероятность снижения качества отливок.

Способы получения литых заготовок

Современные способы получения заготовок литьем достаточно широко обеспечивают заданные параметры точности и шероховатости, физические и механические свойство заготовок. Поэтому при выборе способа получения заготовки необходимо оценивать все преимущества и недостатки рассматриваемого, сопоставляемого варианта.

Для получения отливок, помимо сплавов в жидком состоянии, необходимы литейные фоны, состоящие из трех отдельных частей: нижней, верхней опоки и стержня. Стержень служит для получения в отливке отверстия. Полость литейной формы заполняется жидким сплавом через систему каналов, которую называют литниковой системой. Жидкий сплав, залитый в литейную форму, затвердевает, и образуется отливка. Затем отливка извлекается из формы, подвергается обрубке и очистке, а в случае необходимости и термической обработке.

В литейном производстве используются различные виды технологических процессов получения отливок. Различия между ними определяются главным образом характером материалов, из которых получают литейные формы, способом изготовления форм и условиями заливки.

Литейные формы изготовляется из различных материалов. Чаще всего отливки получают в литейных формах, изготовленных из формовочных и стержневых смесей, основой которых является кварцевый песок. Одна из основных операций изготовления таких литейных форм заключается в уплотнении смесей.

В отличие от литья в обычных песчаных формах, все остальные технологические процессы получения отливок часто считают специальными видами литья. К ним относятся: литье в оболочковые формы, литье по выплавляемым моделям, литье по газифицируемым моделям, литье в металлические формы, литье под давлением, центробежное литье.

Кроме различных формовочных смесей для изготовления литейных форм применяют и другие материалы, металлы, гипс, цемент. В качестве металлов для изготовления литейных форм применяют чугун, сталь, алюминиевые сплавы. Технологические процессы получения отливок в таких формах называют литьем в металлические формы.

В зависимости от условий заливки жидкого металла в литейные формы выделяют такие виды литья, как литье под давлением и центробежное литье.

Способ литья в обычные песчаные формы является наиболее распространенным и применяется для получения отливок из всех литейных сплавов с широким диапазоном в отношении размеров и массы.

Специальные веды литья не обладают универсальностью, но позволяют получать отливки с более высокой точностью и качеством поверхности, а также обеспечивает экономию металла.

Литье в песчано-глинистые в формы (ПГФ). Такие формы служат для получения только одной отливки и поэтому их называет иногда разовыми.

Литье в песчано-глинистые формы является наиболее распространенным и универсальный способом литья и применяется во всех видах производства от индивидуального до массового для получения отливок из любых литейных сплавов, самых различных по конфигурации, размеру и массе. Формовку производят по деревянным или металлическим моделям.

Процесс изготовления литейных форм может осуществляться или вручную, или на различного вида формовочных машинах. В настоящее время в Советском Союзе ручная формовка применяется для мелких и средних отливок только в условиях индивидуального и мелкосерийного производства, а также для отливок очень больших габаритов и массы.

Машинная формовка имеет большие преимущества в сравнении с ручной. Она в несколько раз производительнее, обеспечивает получение более точных и качественных отливок.

Для обеспечения высокой производительности при машинной формовке требуется обязательное соблюдение ряда условий. Одним из этих условий является необходимость изготовления литерной формы в двух опоках, изготовление формы в большом количестве опок не только сильно затрудняет процесс ее получения на машинах, но и снижает точность размеров отливки.

Точность размеров отливку зависит от качества изготовления формы и свойств литейного сплава (отклонения от номинальных размеров в среднем -7%). Точность размеров отливок из чугуна и стали регламентируется ГОСТ 26645-35.

Литьем в ПГФ можно получить отливки с шероховатостью поверхности RZ 320-40 мкм и точностью, соответствующей 14-му и 17-му квалитетам, в зависимости от материала формовочной смеси, материала модели, способа формовки.

При литье в ПГФ около 15-25% массы отливки превращается в стружку, при механической обработке. Применение специальных методов литья дает возможность снизить припуски на механическую обработку и количество стружки до 5-7%. Преимущество специальных методов литья состоит не только в снижении объема механической обработки, но и в уменьшении массы литниковой системы и резком снижении формовочных материалов.

Литье в оболочковые формы является одним из сравнительно новых технологических процессов, обеспечивающих получение отливок с более высокой точностью и лучшим качеством поверхности по сравнению с рассмотренным уже способом литья в обычные песчано-глинистые формы.

Литейная форма при этом способе получается в виде прочной оболочки толщиною 5-15 мм. Для получения такой формы необходимы подогреваемые до 300-400°С металлические модельные плиты, стержневые ялики и специальные формовочные смеси, состоящие из мелкого кварцевого песка и термореактивной смолы. Термореактивные смолы, входящие в состав формовочной смеси, имеют свойство при нагревании плавиться и переходить в жидкое состояние, а при дальнейшем тепловом воздействии - необратимо отвердевать в результате химических превращений (процесса полимеризации).

Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема и стержней, для изготовления оболочковых форм в производстве используются различные типы машин, основное назначение которых - формирование и съем оболочек; процесс легко поддается механизации и автоматизации.

Собранную оболочковую форму заливают жидким сплавом. При нагреве свище 600°С у оболочковых форм начинается очень заметное падение прочности, а при 700°С начинается процесс выгорания терморективной смолы. Поэтому после заливки сплава в оболочковую форму и его затвердевания форма легко разрушается.

Оболочковые формы могут использоваться для получения отливок из любых литейных Марок чугуна и стали, а также цветных сплавов. Масса отливок – ограничена (до 25-30 кг, в отдельных случаях - до 100 кг и даже несколько больше). Это объясняется тем, что с повышением массы отливок необходимо увеличивать толщину оболочки (для увеличения ее прочности). Но изготовлять оболочки толщиною более 12-15мм - экономически нецелесообразно.

Применение мелкозернистого песка и термореактивной смолы при изготовлении оболочковых форм способствует получение отливок с точностью, соответствующей 14-му-15-му квалитетам, и шероховатостью поверхности RZ 160-20 мкм. При этом способе литья благодаря повышению точности и улучшению качества поверхности можно сократить объем механической обработки и сэкономить металл. Вследствие того, что в процессе изготовления снятие оболочки с модельной плиты осуществляется о помощью толкателей, величина формовочных уклонов на вертикальных стенках отливок (по положению при формовке) может быть уменьшена. Лучшее заполнение жидким сплавом позволяет рекомендовать минимально допустимую толщину стенок у мелких деталей из серого чугуна 2-2,5мм, высокопрочного чугуна и стали - 3-4 мм, из цветных сплавов -1,5-2,0 мм.

Основным недостатком способа литья в оболочковые формы является высокая стоимость термореактивных смол.

Опыт показывает целесообразность перевода на литье в оболочковые формы ряда деталей химического машиностроения, которые изготовляются из высоколегированных сплавов, трудно поддающихся механической обработке. Наиболее рационально применение литья в оболочковые формы при массовом и крупносерийном производстве.

В номенклатуру отливок, получаемых в оболочковых формах, входят разнообразные детали: конические и цилиндрические шестерни, звездочки цепных передач, коленчатые валы, ребристые цилиндры мотоциклов, вентили, вилки, рукоятки, муфты, фланцы, вкладыши подшипников и др.

Литье по выплавляемым моделям представляет собой модернизацию очень древнего способа производства художественного литья с применением восковых выплавляемых моделей. Современный способ литья по выплавляемым моделям основан ни применении моделей, изготовляемых из легкоплавких материалов и огнеупорных красок или покрытий, наносимых на поверхности моделей. Литейная форма при этом способе получается без разъема, благодаря чему появляется возможность получении у отливок высокой точности размеров и качества поверхностей.

Литье по выплавляемым моделям заключается в следующем. Вначале по чертежу отливки изготовляется пресс-форма, которая в дальнейшем служит для получения моделей из легкоплавких материалов.

Для получения моделей в пресс-формах применяются различные легкоплавкие материалы или составы (парафин, стеарин, канифоль и др.), температура плавления которых лежит в пределах 50-60°С.

Полученные модели после извлечения из пресс-форм собирают в блоки с единой литниковой системой и погружают в эмульсию (маршалит, каолин и графит, находящиеся во взвешенном состоянии в воде с примесью жидкого стекла), а затем просушивают и выплавляют. Полученную модель заформовывают в неразъемные песчаные формы, которые прокаливают при 850-900°С, в результате чего остатки модели окончательно удаляются. В образовавшиеся полости заливают металл при нормальном давлении или под давлением 0,1-0,2 МПа.

Данный способ наиболее рентабелен при крупносерийном и массовом производстве мелких, но сложных и ответственных деталей с высокими требованиями к точности размеров и чистоте поверхности. Для изготовления отливок по выплавляемым моделям могут применяться любые литейные сплавы - стали, чугуны, цветные, жаропрочные и др. Этот способ позволяет получить отливки массой от нескольких граммов до 1000 кг, однако оптимальная масса отливок находится в пределах 0,2-12 кг. Данный способ обеспечивает точность до 13-го квалитета и параметр шероховатости поверхности RZ 8О-10 мкм.

Литье по газифицируемым моделям. Новый способ изготовления отливок по газифицируемом моделям позволяет повысить точность крупных отливок. Суть способа состоит в том, что литейная модель изготовляется из материала (пенополистирола), способного газифицироваться (переходить в газообразное состояние) под действием тепла жидкого металла. Такая модель формуется в любую формовочную смесь и не извлекается из формы, а, газифицируясь, последовательно освобождает полость формы жидкому металлу, который, затвердевая, образует отливку. Пары и газы уходят через вентиляционные отверстия. Другие способы удаления заформованных моделей - возгонка (нагрев при 300-450°С без доступа воздуха) и растворение модели в дихлорэтане или бензоле. Литье по удаляемым полистироловым моделям позволяет получить точные отливки практически без ограничений по конфигурации.

Литье в металлические формы. Один из прогрессивных способов литья. Металлические формы изготовляются из серого чугуна, реже из стали или алюминиевых сплавов. Отличительной чертой металлических форм является многократность использования, за что их иногда называют постоянными. Другим характерным свойством металлических форм является высокая теплопроводность. Вследствие этого процесс кристаллизации сплавов протекает с большой скоростью. Это приводит к образованию мелкозернистой структуры, что в свою очередь сказывается на повышении механических свойств металла отливок. Исключением из этого общего положения может явиться серый чугун. Большая скорость охлаждения серого чугуна в металлической форме может привести к образованию так называемого отбела, т.е. получению структуры белого чугуна, характеризующегося высокой твердостью и хрупкостью, недопустимыми для большинства машиностроительных деталей.

Металлические формы с металлическими стержнями применяются преимущественно для получения небольших по размерам деталей из цветных сплавов. Детали значительных размеров и сложной конфигурации отливают в полуметаллических формах (с песчаными стержнями).

Точность и шероховатость поверхности отливок, получаемых в металлических формах; зависит от многих факторов и в первую очередь от методов изготовления самих металлических форм.

Литые, механически необработанные металлические формы, используемые для отливок из стали и чугуна, могут обеспечить точность соответствующей 17-му квалитету и шероховатость RZ=320-240 мкм.

Формы, изготовленные механической обработкой, применяемые для отливок из цветных сплавов, могут обеспечить точность до 15-го квалитета, шероховатость поверхности RZ=80-20 мкм.

Повышенная скорость охлаждения при литье в металлические формы снижает дефекты ликвации и усадки, улучшает структуру и повышает механические свойства сплавов на 10-15% Более плотная структура особенно необходима для деталей гидроаппаратуры. Отливки из чугуна с отбеленной поверхностью используется для деталей, работавших в условиях абразивного износа: валки, катки и т.д.

Недостатки литья в металлические формы:

1) отсутствие податливости формы затрудняет усадку, поэтому этим способом нельзя получать детали сложной конфигурации;

2) отсутствие газопроницаемости формы приводит к образованию подкорковых газовых раковин;

3) высокая стоимость формы и низкая ее стойкость.

Литье под давлением. Металл заливает в постоянные стальные формы под давлением. Избыточное давление увеличивает скорость течения металла в литейной форме и вызывает как бы повышение его жидкотекучести. Литейные формы имеют сложную конструкцию и работают в очень тяжелых условиях циклического воздействия высоких температур и избыточного давления.

При литье под давлением заполнение формы происходит очень быстро (0,1-0,2 с). Поэтому в отливках часто образуются мелкие включения газа. Большая точность и хорошее качество поверхности - преимущества литья под давлением. Способ обеспечивает высокую производительность, точность размеров, соответствующих 10-му - 12-му квалитету, и шероховатость поверхности до RZ=40-20 мкм. Последующая механическая обработка, как правило, не требуется.

Этот вид литья применяют для массового изготовления небольших и средних деталей преимущественно из легкоплавких сплавов (алюминиевых, медноцинковых и др.). Для отливки стальных и чугунных деталей пресс-формы необходимо изготовлять из жаропрочных сталей. Масса отливаемых деталей - от нескольких граммов до нескольких килограммов и ограничивается мощностью машин.

Центробежное литье. Применяется для отливки цилиндрических полых деталей типа труб. Металл заливает во вращающиеся чугунные или стальные формы, где он уплотняется действием центробежных сил.

Для центробежного литья применяют машины с горизонтальной или вертикальной осью вращения. Точность отливки и качество поверхности определяются видом применяемой формы: постоянной металлической или разовой. Разовые формы бывают песчано-глинистые, керамические или собранные из стержней. Масса отливок может быть от нескольких килограммов до нескольких тонн.

Технологичность литых деталей, получаемых литьем центробежным способам, зависит от типа формы. Качество отливок выше, чем при обычном литье. Экономия металла достигается за счет устранения прибылей и литников.

Штамповка жидкого металла. Сущность метода заключается в том, что жидкий металл подают непосредственно в металлическую форму, и под давлением прессующего пуансона происходит уплотнение залитого металла. Этот метод объединяет в себе процессы литья, горячей объемной штамповки и выдавливания /1/. Основное оборудование для штамповки из жидкого металла -фрикционное или гидравлические прессы. Конструкция форм аналогична закрытым штампам для горячей объемной штамповки, материал форм - теплостойкие стали типа ХВГ, ЗХВ8.

Используют этот метод при серийном и крупносерийном производстве. Заготовки из цветных сплавов могут быть подучены массой до 300 кг, из черных металлов - меньшей массой. Механические свойства заготовок не уступают кованным и штампованным. Точность заготовок по 11-му - 14-му квалитету, параметр шероховатости поверхности RZ=1.5-1,25 мкм. К недостаткам процесса мокко отнести низкий срок службы форм, а также сложность точной дозировки жидкого металла.

Технологические требования к конструкции литых заготовок

При конструировании литых деталей должны соблюдаться требования общей литейной технологии, изложенные в РТМ 12-60 "Элементы конструкции литых деталей" и ОСТ 3-1284-72 "Отливки. Конструктивные элементы".

Проектирование высокотехнологичных литых деталей требует от конструктора определенных знаний в области литейного производства. В первую очередь необходимо знать свойства литейных сплавов, понимать явления, связанные с процессами кристаллизации и охлаждения сплавов в литейных формах, и знать особенности разнообразных технологических процессов изготовления литейных форм. Значительное влияние на конструкцию литых деталей оказывают технологические и прежде всего литейные свойства сплавов. К ним относятся жидкотекучесть, усадка, склонности к ликвации. Особенно высокие требования к технологичности конструкции литых деталей предъявляет машинная формовка.

Разработка технологического процесса изготовления отливки начинается с рассмотрения возможных вариантов ее расположения в форме. Поверхность, по которой при сборке формы соединяются ее части (нижняя и верхняя), называемся поверхностью разъема. Если деталь располагается в обеих частях формы, то поверхность разъема чаще всего является поверхностью разъема для модели.

Разъем формы и модели лучше всего иметь по плоскости. Сложная форма поверхности разъеме значительно усложняет и удорожает процесс изготовления модели или модельных плит.

При выборе варианта разъема формы следует стремиться к тому, чтобы модель, в процессе изготовления могла беспрепятственно извлекаться из формы. Для определения возможности свободного удаления модели из формы обычно пользуются правилом световых лучей. Свободное удаление модели из формы возможно только в той случае, если при просвечивании детали параллельными лучами по всей ее сечениям нигде не возникает затемненных участков. Здесь надо отметить, что путей усложнения процесса изготовления литейной формы возможно получить отливку любой сложности. В этой случае затемненный участок, образующийся при просвечивании детали, выполняется в форме с помощью стержня. При ручной формовке стержень может быть заменен подрезкой. Этого же результата можно добиться, выполняя части модели, мешающие выемке, отъемными или выдвижными. Все эти способы усложняют и удорожают формовку.

Анализ конструкций отливок показывает, что для большинства из них может быть выбрано несколько вариантов разъема литейной формы. Поэтому при проектировании литой детали сложной конфигурации вначале следует определить основу ее геометрической формы и проанализировать возможные для нее варианты разъема литейной формы. Выбор оптимального варианта разъема обычно определяется в процессе дальнейшего проектирования детали и усложнения ее конфигурации различными элементами.

Внутренние полости литых деталей должны иметь достаточное количество окон или отверстий, размеры и расположение которых могут обеспечить правильное и устойчивое положение стержней в литейной форме. Если по условиям работы проектируемая деталь должна иметь какую-то целиком закрытую полость, то в ее конструкции также следует предусмотреть окно или отверстие, которое в дальнейшем должно закрываться крышкой или заглушкой. Эти окна, или отверстия, необходимые только по чисто технологическим соображениям, называют технологическими.

Помимо вопросов, касающихся изготовления литейной формы, при определении поверхности разъема необходимо еще учитывать вопросы, связанные с качеством металла, получаемого в отдельных частях литейной формы, и с последующей механической обработкой отливки.

При заполнении формы жидким металлом всевозможные загрязнения формы и самого металла поднимаются в верхние горизонты полости формы. Растворенные в металле газы, выделяющиеся в процессе кристаллизации, могут не успеть полностью из него выйти и остаются также в верхних частях отливки. Здесь же обычно сосредотачиваются и дефекты металла, связанные с процессом усадки сплавов. Лучшее качество металла получается на поверхностях отливки, расположенных в литейной форме при ее заливке жидким металлом или в нижнем горизонтальном (наклонном) положении, или в вертикальном положении. Поэтому наиболее ответственные или обрабатываемые с малой шероховатостью поверхности литых деталей следует располагать в нижней части формы или в вертикальном положении. Очень большое значение при механической обработке отливок имеют базовые поверхности. От их выбора и точности получения, зависит результат механической обработки. Поэтому базовые поверхности отливок необходимо располагать только в одной части формы и не допускать их пересечения поверхностью разъема. Если есть возможность расположить отливку в одной части формы, то ее, как правило, следует использовать. Такой вариант разъема литейной формы упрощает процесс изготовления модели и самой формы, гарантирует получение отливок с более высокой точностью.

Чтобы облегчить процесс извлечения моделей, при изготовлении песчаных форм на их поверхностях, расположенных перпендикулярно плоскости разъема, обязательно выполняют литейные уклоны. Если в чертеже литой детали конструктор не учитывает этой технологической необходимости, то в процессе изготовления модельного комплекта формовочные уклоны будут выполнены в соответствии с ГОСТ 3212-80.

Величина формовочных уклонов на поверхности литых деталей зависит от высоты модели (от плоскости разъема), от материала модели и способа изготовления формы.

В зависимости от требования, предъявляемых к поверхности отливки формовочные уклоны следует выполнять:

на обрабатываемых поверхностях отливки сверх припуска на механическую обработку за счет увеличения размеров отливки (рис. 1, а);

на необрабатываемых поверхностях отливки, не сопрягаемой по контуру с другими деталями, за счет увеличения и уменьшения размеров отливки (рис. 1, в);

на необрабатываемых поверхностях отливки, сопрягаемых по контуру с другими деталями, за счет уменьшения (рис.1, б) или увеличения (рис. 1, г размеров отливки в зависимости от поверхности сопряжения.

Рис. I. Формовочные уклоны

В углах, образующихся при пересечении или сопряжении от стенок отливки, уплотнение смесей затруднено. Это вызывает образование в углах формы и стержней участков с недостаточно уплотненной смесью и низкой прочностью. В связи с этим скругление наружных и внутренних углов при сопряжении или пересечении стенок является одним из непременных требований, предъявляемых к конструкции литых деталей. Подобные скругления углов в литых деталях называют галтелями. Они уменьшает скопление металла в углах и как правило, улучшает внешний вид отливок. Величина радиусов галтелей зависит от материала отливки, толщины стенок и характера сопряжения или пересечения.

Для получения минимальной массы литых деталей и высокого коэффициента использования металла с одновременным обеспечением требуемой прочности, жесткости, виброустойчивости, герметичности и других свойств большое значение имеет правильный выбор толщины стенок у проектируемых отливок. Толщина стенки определяется конструктором из условия расчета детали на прочность, жесткость и другие показатели, Вместе с этим обязательно следует учитывать и технологические (литейные) свойства сплавов.

Условия кристаллизации сплавов в литейной форме вызывает образование у них различной структуры по сечению. В наружных зонах сечения структура сплава вследствие быстрого охлаждения получается мелкозернистой и плотной. В центральных зонах массивных сечение, при более медленном охлаждении металла, его структура характеризуется большей величиной зерна, меньшей однородностью (из-за ликвации) и плотностью. Практика показывает, что увеличение толщины стенок у литых деталей вызывает понижение механических свойств металла в центральных зонах их сечений. Это начинает заметно сказываться при достижении так называемой критической толщины, после достижения которой прочность сечения уже не растет пропорционально увеличению его толщины. С другой стороны, стремление к уменьшению массы отливок, не должно приводить к появлению у литых деталей стенок с очень малой толщиной сечений. Следует иметь в виду, что для литых деталей существует технологически минимально допустимая толщина стенок .Толщина стенок у литых деталей меньше технологически допустимой может вызвать непреодолимые трудности в изготовлении или приведет к появлению большого брака по спаям и недоливам. Величина минимально допустимой толщины стенок у литых деталей зависит от жидкотекучести сплавов, т.е. способности металла к заполнению литейных форм, жидкотекучесть зависит не только от марки сплава и вида литейной формы, но и от размеров, масса и характера конструкции литой детали. Усадка сплавов приводит к появлению в отливках усадочных раковин, рыхлости или пористости, а также к возникновению внутренних напряжений.

Форма и характер расположения усадочных раковин в значительной степени определяются конструкцией литой детали. Хорошо известно, что усадочные раковины образуется в тех местах отливки, где металл затвердевает позже всего.

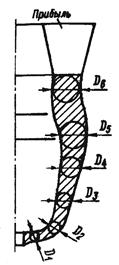

К таким местам относятся скопления металла или "термические узлы", образующиеся при сочленении или пересечении различных элементов в литых деталях. Они охлаждается значительно медленнее, чем рядом расположенные элементы. Место и степень скопления металла в подобных термических узлах принято определять методом вписанных окружностей (рис. 2), суть которого заключается в том, что окружность, вписанная в любое сечение отливки, должна беспрепятственно «выкатываться» в направлении прибили.

С учетом сказанного в процессе проектирования литых деталей руководствуются одним из двух принципов, обеспечивающих получение качественной отливки: либо принципом одновременного затвердевания металла в отливке, либо принципом направленного затвердевания металла в отливке. Если по каким-либо причинам в создаваемой конструкции литой детали невозможно устранить местные термические узлы, то литейщики имеют возможность ускорить охлаждение металла за счет установки в литейную форму холодильников, которые позволяют в какой-то мере выравнивать значение скорости затвердевания металла в термических узлах и сопряженных с ними элементах отливки.

Применение холодильников всегда усложняет и удорожает процесс изготовления литейной формы. В таких случаях для их устранения приходится применять прибыли. Прибыль представляет дополнительную полость в литейной форме. Металл в ней должен затвердевать позже, чем в термическом узле. Прибыли располагают в литейной форме или над термическими узлами отливок, или сбоку от них. В случае необходимости применения прибылей (для получения отливки без усадочных раковин в местах скопления металла) литые детали следует проектировать по принципу направленного затвердевания металла в отливке.

![]()

Рис. 2. Схема проверки сечения по методу вписанных окружностей.

При анализе конструкции литых деталей, проектируемых по принципу направленного затвердевания, обычно применяют метод вписанных окружностей.

Совокупность базовых поверхностей, служащих для первой установки обрабатываемой отливки, называется черновой базой. При последующих установках в качестве баз, как правило, используются уже обработанные поверхности. В конечном итоге черновая база определяет положение всех обработанных поверхностей относительно поверхностей, остающихся черными или необработанными. В связи с этим для литых деталей большое значение приобретает выбор черновой базы, а также системы простановки размеров. В большинстве случаев черновыми базами являются поверхности, которые остаются необработанными. Эти поверхности должны быть простой формы и достаточных размеров. Выбор черновых баз должен согласовываться с технологией литья, так как точность размеров и шероховатость поверхности отливок зависят от их положения в литейной форме. Лучше всего, если базовые поверхности располагаются в нижней части формы и образуются в ней за счет отпечатка модели, а не за счет стержней. В качестве базовых нежелательно принимать поверхности, на которых должны быть расположены прибыли или литники, поверхности, совпадающие с разъемом формы или пересекающие его. Наконец, черновые технологические базы должны обеспечивать устойчивое положение отливок в приспособлениях для механической обработки.

Базовые поверхности должны приниматься за основу не только при механической обработке, но и при изготовлении модельных комплектов, при сборке литых форм и при размерном контроле отливок.

Характер технологического процесса механической обработки отливок во многом определяется системой простановки размеров. Чаще всего литые детали имеют как обрабатываемые, так и необрабатываемые поверхности.

Основные правила простановки размеров литых деталей следующие:

1) необрабатываемые поверхности следует привязывать к черновой (литейной) базе непосредственно одним размером или с помощью размерной цепочки;

2) исходную чистовую базу механической обработки следует привязывать к черновой (литейной) базе, все остальные размеры механически обрабатываемых поверхностей - к базе механической обработки непосредственно одним размером или с помощью размерной цепочки (рис. 3)

Рис. 3. Простановка размеров на литой заготовке.

Изложенные выше правила важны, и выполнение их является обязательным при конструировании литых деталей. Однако каждый способ литья имеет свои технологические особенности, которые также необходимо учитывать при разработке конструкции заготовки.

Выбор способа литья

При выборе способа литья необходимо учитывать следующие факторы:

1) Технологические свойства сплавов (жидкотекучесть, склонность к пористости, ликвации и т.п.). При пониженной жидкотекучести нежелательно применение литья в металлические формы; жидкотекучесть повышается при литье под давлением, центробежном, по выплавляемый моделям, штамповке жидкого металла;

2) Технологичность конструкции детали: тонкостенные сложные отливки можно получить при литье по выплавляемым моделям, под давлением и в песчано-глинистые формы. При литье в кокиль форма отливки должна быть простой, при центробежном литье основной тип деталей - тела вращения. Наиболее тонкие стенки можно обеспечить литьем по выплавляемым моделям и под давлением. Всегда следует выбирать такой способ литья, который обеспечил бы в отливке заданные точность и шероховатость поверхности (табл. 2.6);

3) Тип производства детали; специальные способы литья целесообразно применять при крупносерийном и массовом производстве, так как эти процессы экономически выгодны только в том случае, если стоимость оснастки окупается снижением расходов на механическую обработку. С увеличением объема производства трудоемкость и себестоимость литья уменьшаются. Экономически целесообразен при любом типе производства метод литья в песчано-глинистые формы, но следует учитывать, что себестоимость механически обработанных деталей из отливок, выполненных в оболочковые формы, на 20-30% ниже, чем при литье в песчано-глинистые формы. Литье в кокиль по сравнению с литьем в песчано-глинистые формы имеет более высокие технико-экономические показатели при одинаковом уровне механизации: увеличение выхода годного литья на 2-6% и выпуска литья на одного рабочего в 2-3 раза. Основная экономия при кокильном литье достигается за счет уменьшения расходов на формовочные материалы и изготовление форм. При получении заготовок из алюминиевых и магниевых сплавов наиболее экономичным способом является литье под давлением. Рентабельность применения литья под давлением существенно зависит от организации труда и масштаба производства: чем крупнее производство, тем ниже себестоимость литья;

Таблица 2.6

Точность и шероховатость поверхности отливок, получаемых различными способами

Способ литья |

Квалитеты |

Параметры шероховатости, мкм |

|||||||||||

12 |

13 |

14 |

15 |

16 |

17 |

320-160 |

160-80 |

80-40 |

40-20 |

20-10 |

10-6,3 |

6,3-3,2 |

|

Под давлением По выплавляемым моделям |

х х |

х х |

х х |

х |

х х |

х х |

х х |

х |

х |

||||

В оболочковые формы |

х |

х |

х |

х |

х |

х |

х |

||||||

В кокиль: черное литье цветное литье |

х х |

х х |

х х |

х х |

х |

х |

х |

х х |

х х |

х |

|||

В ПГФ при производстве: массовом серийном единичном |

х |

х х |

х х х |

х х х |

х х х |

х х х |

х х х |

||||||

4) качество металла в готовой отливке. Наиболее качественный металл получается при штамповке жидкого металла, при центробежном литье и при литье в кокиль.

Методы окончательной обработки и контроль за качеством отливок

К методам окончательной обработки относят выбивку, очистку, обрубку, зачистку отливок, их термическую обработку, контроль и исправление дефектов. Необходимо отметить, что трудоемкость этих финишных операций составляет более трети трудоемкости всего процессе, изготовления отливок /4/. Причем объем этих работ в большой степени зависит от качества формовочных материалов, качества форм и стержней, состояния модельно-опочной оснастки.

Выбивка отливок и удаление стрежней. В условиях единичного и мелкосерийного производства эти операции осуществляют вручную с помощью накладных подвесных вибраторов. При серийном и массовом типах производства применяют специальное оборудование или комплексные механизированные и автоматизированные установки.

В процессе выбивки необходимо разрушить разовую литейную форму с целью освобождения отливки. Во избежание образования дефектов отливок выбивка осуществляется только после завершения процессов кристаллизации расплава и формирования отливок в форме. Стержни из сложных мелких и средних по массе отливок удаляют на пневматических вибрационных машинах, из средних отливок - в гидроочистных камерах под действием энергии водяной струи под давлением до 30 МПа. Для выбивки стержней с высокой прочностью применяют электро-гидравлические установки периодического и непрерывного действия, принцип действия которых основан на создании в воле высоковольтного электрического разряде.

Обрубка и очистка отливок. После выбивки и удаления стержней отливки подвергают предварительному контролю, годные отливки обрубают и зачищают. Процесс обрубки заключается в отделении от отливки прибылей, литников, выпоров, облоя с помощью различных прессов, ленточных пил, ножовочных и дисковых станков газовой резкой и т.п. При литье по выплавляемым моделям отделение отливок от общего стояка производят на вибрационных установках, абразивными кругами, анодно-механической резкой.

Для удаления пригоревшей формовочной смеси и улучшениями поверхности обрубленные отливки подвергают отчистке галтовкой в барабанах, металлическим песком, дробью в дробеметных установках. Применительно к специальным способам литья, когда к чистоте поверхности отливок предъявляются повышенные требования, применяют вибрационный, электрохимический и ультразвуковой способы очистки. Способы очистки постоянно совершенствуются и развиваются. В условиях массового и крупносерийного производства освоено автоматизированное очистное оборудование, встраиваемое в поточную систему финишных операций литейного цеха.

После очистки поверхностей отливок производят зачистку отливок для удаления с наружных поверхностей остатков прибылей и литников, мелких залипов, пригара и других неровностей с помощью абразивных шлифовальных кругов, газопламенными горелками, газоэлектрическим способом.

Термическая обработка отливок. Применяется для снятия внутренних напряжений в отливках, выравнивания, измельчения и изменения их структуры с целью повышения прочности, пластичности, твердости, эксплуатационной надежности.

В зависимости от температуры, скорости охлаждения и продолжительности выдержки различают следующие виды термической обработки отливок: отжиг, нормализацию, закалку, отпуск. Выбор вида обработки определяется природой сплава, требованиями к свойствам отливок и возможностями каждого вида термической обработки.

Химико-термическая обработка характеризуется тем, что отливки обрабатывают в средах, которые взаимодействуют с ними, изменяя структуру, состав и свойства поверхностного слоя.

Дефекты отливок и методы их исправления. Согласно ГОСТ 19200-60 различают дефекты отливок по несоответствию геометрии (недолив, перекос, разностенность, коробление) или несплошности металла отливок (трещины, газовая пористость, усадочные и песчаные раковины), по несоответствию металла отливок требуемой структуре (отбел, ликвации) и наличию включений (металлических, неметаллических). Отливки с неисправимыми дефектами (обычно крупными) отправляют на переплавку, а отливки с исправимыми дефектами направляют на доработку. В настоящее время наиболее распространенными методами исправления дефектов отливок являются заделка замазками или мастиками, пропитка различными растворами, газовая и электрическая заварка.

Заделка дефектов замазками и мастиками является декоративным исправлением и допускается только для мелких поверхностных раковин на отливках неответственного назначения.

Пропитывание растворами применяют о целью устранения пористости отливок, подвергающиеся гидравлическому испытанию. Проникая между зернами структуры литейного сплава, раствор хлористого аммония образует оксиды, которые закупоривают поры и таким образом устраняют течь - просачивание влаги через станки отливки.

Заварку обычно применяют для исправления дефектов (раковин, трещин) в местах отливок, испытывающих большие нагрузки. После этой операции отливки обычно подвергают отжигу.

Контроль за качеством отливок. Основанием для контроля качества отливок служит ГОСТы, ТУ и технологические инструкции. Проверке подвергаются химический состав (химическим и спектральным анализом), механические свойства (механическими испытаниями), структура (металлографическим анализом), предельные отклонения смещения от номинального положения элементов отливок от плоскости разъема (согласно требованиям ГОСТ 26645-85.